к.т.н. Г.Р. Буткевич ВНИПИИстромсырьё

Промышленный транспорт. - 1984. -№10 - с.20-21

При расчете потребности в оборудовании обычно исходят из условия, что в течение какого-то периода (например, за год) нужно переместить заданный объем горной породы. В течение расчетного периода оборудование некоторое время не эксплуатируют: оно находится в ремонте, плановом простое и т. д.

Большая часть простоев регламентируется и учитывается в проектах и планах производства горных работ. Для выемочно-погрузочного оборудования этих положений достаточно. Производительность же транспортного и выемочно-транспортного оборудования зависит еще от дальности вывозки горной массы, которая не остается постоянной и изменяется в процессе разработки месторождения.

Практика проектирования показывает, что при определении потребности в оборудовании, как правило, учитывают только один показатель, относящийся к конкретному положению забоя (отвала). Обычно для выбранной точки расчета (применительно к транспортному и выемочно-транспортному оборудованию) используют средние арифметические значения одного из четырех показателей: скорости движения (которую рекомендуют увеличивать с ростом дальности доставки), продолжительности цикла (рейса), производительности и расстояния. Значения этих показателей находят для максимально и минимально удаленных положений забоя (отвала). Так как в нормативах нет четких рекомендаций, то проектировщики выбирают любой из показателей, что приводит к погрешностям, достигающим 10 %, а иногда и более.

Часто за основу принимают не среднее, а наибольшее или наименьшее расстояние вывозки. При этом разница в расчетной производительности оборудования становится весьма ощутимой.

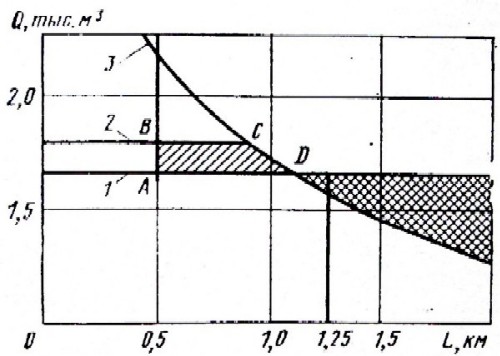

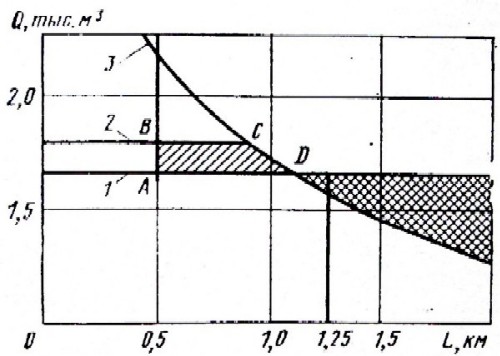

Очевидно, что заданная производительность комплекса может быть достигнута в течение всего периода выемки породы лишь при ориентировке на максимальную дальность вывозки горной массы. Однако у многих проектировщиков создается иллюзия, что возможен расчет по средней дальности. Но это не так. Поясним на примере, который выполнен для следующих условий: экскаватор ЭКГ-4,6 разрабатывает породы III категории, расстояние транспортирования изменяется от 0,5 до 2,0 км (среднее расстояние 1,25 км), т. е. длина выемочного блока равна 1,5 км.

На графике показано (рис.1), что комплект оборудования в зоне ABCD может работать с перевыполнением заданной производительности, причем только до участка, ограниченного точкой D (на расстоянии 600 м), далее автосамосвалы, если не увеличить их число, уже не смогут обеспечить нормативную производительность экскаватора. А на остальной части (от точки D) длиной около 900 м производительность комплекса заметно сократится.

Рисунок 1 - Изменение производительности (Q) комплекта оборудования в зависимости от дальности транспортировки (L) горной массы: 1 - заданная производительность участка; 2 - нормативная производительность экскаватора ЭКГ-4,6; 3 - нормативная производительность автосамосвлов БелАЗ-540 (4 ед.)

Другое положение, не имеющее четкого отражения в методиках, - поправка на климатические условия. Чтобы учесть различия в климате, территория страны разбита на зоны. Для каждой зоны предложен коэффициент характеризующий зимние условия работы. Снижение производительности в самые холодные месяцы для наиболее суровых условий - на 20 %, для средней полосы - на 12 %. Этим обосновывается возможность значительного увеличения рабочего парка оборудования на холодный период года. В нормативах не указано, следует ли парк машин, определенный для зимних условий, планировать на весь год или же его нужно ограничить средневзвешенным показателем. Не уточнено также, по каким данным рабочего парка следует определять инвентарный парк оборудования.

Представляется, что инвентарный парк необходимо рассчитывать исходя из средневзвешенного рабочего парка. Данный коэффициент рекомендован для определения потребности в экскаваторах. Применение его для других видов оборудования не вполне оправдано.

Еще сложнее вопрос об округлении до целого значения дробных расчетных величин парка машин. Существуют различные толкования, но преобладает практика округления до большего целого числа, невзирая на значение дробной части. Такое округление при числе единиц оборудования, например, 1,1, 10,1 и 100,1 выглядит далеко не однозначно. Этот вопрос требует специальных проработок с учетом надежности функционирования всей системы и возможного ущерба от вынужденного простоя машин и механизмов.

Нетрудно заключить, что перечисленные неточности, имеющиеся в методиках, объективно увеличивают расчетный парк оборудования как "без злого умысла", так и намеренно, чтобы обеспечить более благоприятные условия работы, гарантировать достижение предприятием проектных показателей.

Диапазон колебаний при выборе среднеарифметического или максимального коэффициента (для зимних условий), средней или иной дальности транспортировки, способа округления величины инвентарного парка до большего или меньшего целого числа весьма значителен. Это позволяет обосновать сокращение или увеличение потребности в определенных типах оборудования в 1,5 раза и больше. Однако можно и необоснованно сократить парк оборудования со всеми вытекающими для действующего предприятия последствиями.

ВЫВОДЫ