Семенченко А. К., док. техн. наук, проф., Степаненко Е. Ю.,

студент,

Донецкий национальный технический университет

АНАЛИЗ ГИДРОМЕХАНИЧЕСКОГО СПОСОБА РАЗРУШЕНИЯ КРЕПКИХ ГОРНЫХ ПОРОД ПРОХОДЧЕСКИМИ КОМБАЙНАМИ

В связи с невозможностью разрушения горных пород повышенной крепости современными проходческими комбайнами предложен гидромеханический способ разрушения, произведен его анализ и приведена оценка эффективности.

Проблема и ее связь с научными и техническими задачами. В настоящее время перед угольной отраслью стоит задача интенсификации добычи угля из лавы. Условием реализации высоких возможностей новой добычной техники является своевременная подготовка очистных забоев, т. е. за период отработки лавы должна быть подготовлена и оснащена оборудованием новая. При проведении подготовительных выработок в разрушаемом массиве забоя могут встречаться породы повышенной крепости, выемку которых современные машины, допускающие разрушение целиков с МПа, обеспечить не могут. Использовать в качестве альтернативной буровзрывную выемку нецелесообразно вследствие низкой производительности и высокой опасности работ. Поэтому повышение технического уровня проходческих комбайнов на основе расширения области их применения являются на сегодня одной из актуальнейших проблем горного машиностроения.

Анализ исследований и публикаций. В литературе нередко подчеркивается

необходимость расширения области применения проходческих комбайнов на породы

повышенной крепости. Однако однозначного и целесообразного варианта ее решения

до сих пор нет. На основе анализа теоретических исследований и экспериментальных

данных, намечены следующие направления решения этой задачи (1):

1)

совершенствование резцовых исполнительных органов;

2) применение шарошечного

инструмента в качестве рабочего;

3) совмещение резания с ударными

нагрузками;

4) использование гидромеханического способа разрушения.

Постановка задачи. Цель данной работы — проанализировать гидромеханический способ разрушения крепких горных пород и оценить целесообразность его применения при создании проходческих комбайнов.

Изложение материала и результаты.

Проводимые в России и за рубежом научные исследования показывают, что повышение производительности проходческих комбайнов без увеличения их габаритов и массы и применение их на породах повышенной крепости может быть достигнуто на основе гидромеханического способа разрушения, заключающегося в комбинированном воздействии на породный массив высокоскоростных струй воды и резцового инструмента.

Установлены следующие варианты взаимодействия резца и струи воды при гидромеханическом разрушении (2):

1. Горный массив разрушается резцом и струей воды, гидравлические параметры которой (давление Po и расход Qo ), определяемые через скорость истечения струи Vo и ее диаметр do , обеспечивают образование опережающей щели (дополнительной плоскости обнажения) заданной глубины по определенной схеме:Глубину щели, нарезаемую в массиве струей воды, целесообразно принимать в качестве обобщающего гидравлического фактора, косвенно учитывающего влияние гидродинамических характеристик струи на эффективность процесса комбинированного резания.

2. Высокоскоростная струя воды, воздействуя на массив непосредственно в зоне контакта резца, где возникают наибольшие растягивающие напряжения, создает напряженную область без нарушения сплошности массива, что снижает нагрузки, действующие на режущий инструмент.

3. Высокоскоростная струя воды подается через резец в область уплотненного ядра при его внедрении в массив; при этом расход воды сведен к минимуму, а энергия струи расходуется на ослабление промежуточного слоя раздробленного угля, снижение сил взаимодействия боковых граней резца с массивом и удаление продуктов разрушения из ядра.

Общепринятая оценка качества струи – ее компактность. (3)

Условиями, улучшающими компактность струи, являются:

- придание

подводящему каналу возможно плавных и близких к осевой симметрии очертаний;

-

более полное погашение вихрей, поперечной циркуляции и повышенной

турбулентности;

- создание оптимального профиля насадки при необходимой

чистоте ее внутренней поверхности для уменьшения турбулентной пульсации и

снижения возникающей кавитации;

- изменение физико-механического состава

жидкости струи и увеличения ее вязкости путем добавок в воду полимеров.

Установлено, что наиболее эффективной полимерной добавкой является аммиачный полиакриламид (ПАА). Исследованиями доказано, что содержание ПАА в воде будет оптимальным при концентрации c=0,018% , при которой глубина разрушения может увеличиваться до 3-х раз по сравнению с разрушением образца породы чистой водой. Повышение эффективности объясняется, во-первых, уменьшением гидродинамических потерь в насадке; во-вторых, уменьшением поперечных пульсаций скорости в струе и, как следствие, уменьшением диаметра струи, перераспределением энергии по сечению струи и увеличением ее концентрации в зоне взаимодействия с разрушаемым материалом.

При конструировании гидромеханических исполнительных органов представляет

интерес разработки: (4)

- схемы подвода высоконапорной воды к горной

машине;

- уплотнительных устройств в местах подвода высоконапорной воды к

исполнительным органам горной машины;

- водораспределительных

(синхронизирующих) устройств;

- струеформирующих устройств, обеспечивающих

компактные струи воды с длиной начального участка, превышающей вылет резца.

Высоконапорная насосная установка может быть вынесена за пределы забоя или скомпонована с машиной. Второй вариант более предпочтителен так как исключает высоконапорные магистрали большой длины.

В системе создания высокого давления воды, ее подвода и распределения наиболее ответственными узлами являются уплотнительные и синхронизирующие устройства.

Для стреловидных исполнительных органов приемлемо применение:

-

графитно-свинцового уплотнения, надежность которого подтверждена стендовыми и

шахтными испытаниями при давлении до 100 МПа (ПК3Г);

- бесконтактного

щелевого уплотнения в виде тонкостенной гильзы с кольцевыми камерами

противодавления, эффективного при давлении до 200 МПа;

- бесконтактного

щелевого уплотнения с запирающей жидкостью, разработанного ТулГУ для давлений до

500 МПа. (5)

Конструкцию синхронизатора рассмотрим на примере синхронизатора гидромеханического исполнительного органа комбайна ПК3Г (рис. 1).

Рисунок 1.Синхронизирующее устройство

При взаимодействии резца 1 с разрушаемым массивом резцедержатель 2, установленный в корпусе 3 исполнительного органа, поворачивается вокруг оси 4, сжимая пружину 5. При этом корпус резцедержателя воздействует на толкатель клапана 6, открывая его и осуществляя подачу жидкости высокого давления к струеформирующему устройству 7. При выходе резца 1 из контакта с массивом резцедержатель 2 с помощью пружины 5 возвращается в первоначальное положение, клапан 6 закрывается, доступ воды к струеформирующему устройству прекращается. Данный синхронизатор особенно важен, поскольку позволяет перераспределить расход высоконапорной воды в линиях резания резцов в зависимости от усилий резания, которые могут изменяться при изменении прочностных свойств массива.

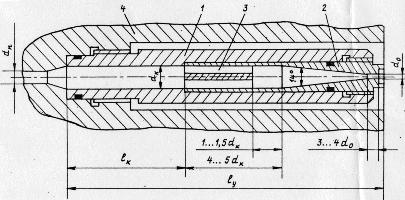

ИГД им. А. А. Скочинского разработана конструкция струеформирующего устройства высоконапорной струи диаметром do (рис. 2), обеспечивающая создание компактных струй с длиной начального участка (80-100)do . Устройство состоит из ствола 1 с цилиндрическим каналом, насадки 2 и крестообразного успокоителя 3.

Рисунок 2. Струеформирующее устройство

Исследования ТулГУ (5) показали, что повышение давления воды от 200 до 500 МПа приводит к увеличению глубины щели в 5,6 - 29,5 раз, а изменение диаметра струеформирующей насадки от 0,2 до 0,8 мм вызывает рост глубины щели в 10,6 - 29 раз при разрушении пород с от 23,7 до 88,2 МПа. При увеличении количества проходов струи по щели прирост глубины щели вначале происходит пропорционально ему, а затем при неизменном расположении насадки относительно поверхности разрушаемого образца горной породы уменьшается.

В результате обработки экспериментальных данных получена зависимость для

определения глубины прорезаемой щели:

где

Po – давление воды перед струеформирующей насадкой, МПа;

σсж – предел

прочности породы на одноосное сжатие, МПа;

lo – расстояние между срезом

струеформирующей насадки и породой, м;

lц – длина цилиндрического участка

насадки, м;

Vo – скорость истечения струи воды из струеформирующей насадки,

м/с;

Vn – скорость перемещения струеформирующего устройства, м/с;

n –

количество проходов струи по щели;

do – диаметр отверстия струеформирующей

насадки, м.

Выводы и направление дальнейших исследований. Произведенный анализ гидромеханического способа разрушения позволяет сделать вывод о теоретической возможности его применения на породах повышенной крепости. Однако, не смотря на свои преимущества, этот процесс является достаточно энергоемким, возникает проблема создания надежных и работоспособных высоконапорных насосных установок, запорной и регулирующей аппаратуры, гибких резиновых рукавов, систем уплотнений сверхвысокого давления (200-500 МПа) и его передачи от неподвижных соединений исполнительного органа к вращающимся. В связи с этим практическое применение этого способа затруднено, а следовательно, необходимо стремиться к устранению его основных недостатков или изыскивать другие варианты решения вопроса.

Список литературы

1. Пилипец В. И. Способы разрушения горных пород: Учебное пособие для вузов. Донецк: ДонГТУ, 2000.

2. Науч. тр. / ИГД им. А. А. Скочинского. Выпуск 179, 1979.

3. Шавловский С. С. Научные основы формирования водяных струй как высокоэффективного разрушающего инструмента исполнительных органов горных машин. Автореф. дис. док. техн. наук /. М: ИГД им. А. А. Скочинского, 1982.

4. Науч. сообщ. / ИГД им. А. А. Скочинского, 1984, вып. 233. Комплексная механизация подземной добычи угля.

5. Поляков А. В. Разработка метода расчета эффективности процесса резания горных пород струями воды сверхвысокого давления и обоснование параметров устройства для их получения применительно к проходческим комбайнам. Автореф. дис. канд. техн. наук / ТулГУ. Тула: ТулГУ, 2006.