Оцінка ресурсу пластичності латуней з підвищеним змістом свинцю

У цей час до якості виготовляє продукции, що, пред'являються все більші вимоги. У зв'язку із цим прогнозування якості виробленої продукції є одним з актуальних напрямків.

Одним з можливих варіантів прогнозування якості продукції є експериментальне дослідження ресурсу пластичності металу.

Для визначення ресурсу пластичності поверхневих шарів металу можна використати наступні методики:

- методика, описана в праці А.А. Багатова й ін. [1]. При використанні цієї методики основними вимогами до випробувань є сталість напруженого стану й збереження монотонності деформації в плині всього досвіду, висока точність визначення параметрів напряженно-деформированного стану в місці руйнування, а також простота реалізації випробування;

- методика А.Г.Смирнова-Аляева [2], що припускає проведення випробування на осідання з одержання точних даних, таких як відносне вкорочення зразка й зусилля стиску, для подальших розрахунків й одержання залежностей, необхідних для прогнозування якості поверхні металу.

Так кожна з наведених вище методик вимагає встаткування, що дозволить одержувати точні експериментальні дані, такі як залежність переміщення робочого інструмента в часі й зусилля пресування. Це можна домогтися завдяки створенню іспитового стенда з використанням сучасних цифрових технологій. У цьому випадку використання нових цифрових технологій має на увазі використання датчиків тиску й переміщення для зняття даних і модуля для їхньої обробки. Використання даного встаткування дозволити спростити процес обробки експериментальних даних і дозволить відійти від використання важкооброблюваних осциллограмм, які виходять при використанні самописа встановленого на лабораторному пресі.

Таким чином, модернізація лабораторного преса проводилася за наступною схемою:

- були встановлені датчики тиску й переміщення;

- до персонального комп'ютера підключений модуль SDІ-ADC16-32F фірми Сатурна Data Іnternatіonal;

- створена програма «Сталедав» для обробки даних знятих за допомогою модуля.

Лабораторний стенд був створений на базі преса 250 П с максимальним навантаженням 2500 кн і висотою робочою простору 1000 мм. Габарити преса - 2,1x0,9x2,7 м, маса - 3530 кг.

На пресі встановлений датчик переміщення й датчик тиску. Датчик тиску дозволяє фіксувати тиск робочої рідини в гідросистемі преса, датчик переміщення - переміщення нижньої плити преса. Технічна характеристика датчиків переміщення й тиски наведені в табл. 1.

| Табл.1 – Технічні характеристики датчиків |

| Датчик тиску ADZ-SML-10 |

Потенциометрические датчики переміщення MMS33 |

|

|

| від -1,0 до 4000бар |

50...900 мм |

|

Ударне навантаження

30g c длит. 14 мс;

|

Вибрац. навантаження 25g 20 - 2000Гц

Зворотних рухів 50 Mіo.

|

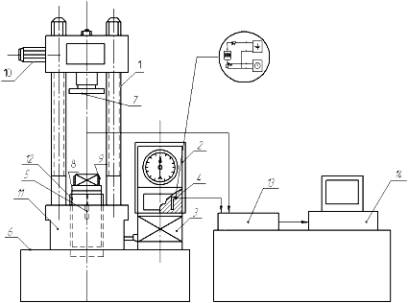

Порядок підключення встаткування показаний на рис. 1.

Рис. 1 – Схема розташування встаткування на лабораторному стенді

Лабораторний стенд складається із пристрою, що навантажує, 1, пульта керування 2 і встановлений на фундамент 6, має верхню 7 і нижню 8 опорні плити, запобіжний кожух 9, електродвигун 10. Пристрій, що навантажує, являє собою раму, що складається з фундаменту й траверси, з'єднаних двома різьбовими колонами. Переміщення траверси по різьбовий колоні відбувається від електродвигуна 10 за допомогою червячно-винтовой передачі. Верхня опорна плита 7 закріплена на рухливій траверсі й має сферичну опору. Задньої сторони преса на станині 11 установлений датчик переміщення 5, шток якого прикріплений до нижньої плити 8. У станині 11 пристрою, що навантажує, перебуває циліндр 12 з опорним столом. Під дією масла в гідросистемі плунжер рухається нагору. У силоизмерительном блоці розташований датчик тиску 4. Інформація з датчика тиску й датчика переміщення надходить на АЦП 13. Оброблена інформація з АЦП виводиться на дисплей персонального комп'ютера 14.

Інформація з датчиків піддається оцифровке в модулі SDІ-ADC16-32F фірми Saturn Data International. У результаті роботи АЦП дані у вигляді 16-розрядних чисел попадають у програму «Сталедав». Дані, оброблені в програмі, зберігаються у файл із розширенням *.xls.

Створений лабораторний стенд можна застосувати при рішенні проблемывыкрашивания металу, що виникла при виробництві шестигранних прутків шляхом пресування й наступного волочіння зі сплавів CuZn39Pb3 й CuZn40Pb2 на ВАТ «Артемівський завод по обробці кольорових металів».

Свинцюваті латуні, з яких виготовляють шестигранні прутки, мають гарну оброблюваність. Свинець не розчинимо у фазах і при всіх температурах (аж до солідуса) є присутнім у вигляді самостійної фази - практично чистого свинцю. Частки свинцю перебувають на границях зерен і від їхньої кількості, величини й розподіли залежать основні властивості. Двофазні свинцюваті латуні (α + β) – латуні можуть оброблятися в гарячому стані (прокатка й штампування). Свинцюваті α–латуні обробляються в холодному стані, і при певних режимах можливо гаряче пресування [3].

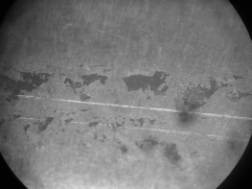

З партії шестигранних прутків був відібраний зразок прутка Ø30 мм із латуні марки CuZn40Pb2 з даним видом дефекту (рис. 2).

Усередині раковини виявлений бруд (технологічне змащення). Раковина має розміри 0,85x0,51 мм. При дослідженні мікроструктури встановлено, що β-фаза становить ≈48%, α-фаза представлена зернами різних форм і напрямків.

Рис. 2 – Бічна поверхня прутка з дефектами, x100

Виникнення даного вида браку може бути викликано декількома причинами:

- нерівномірний розподіл часток свинцю в β-фазі;

- відхилення від технології виробництва;

- вичерпання ресурсу пластичності металу в поверхневих шарах.

Схема виробництва латунних прутків в умовах ВАТ «Артемівський завод по обробці кольорових металів» представлена нижче.

З латуней зі змістом свинцю 2-3 % відливається злиток розміром Æ 185x650 мм.

Далі виробляється зачищення злитків і порезка на мірні довжини. Потім виробляється нагрівання злитків у нагрівальній газовій печі до температур: I зона – 750÷950°С, II зона – 780÷850°С. Температура заготівлі на момент видачі з печі становить 700÷760°С.

Пресування виконується на горизонтальному гідравлічному пресі зусиллям 2000тс (2500тс) до розміру Æ19,4мм. виробляється із сорочкою товщиною 0,5÷1,5 мм із застосуванням гудроно-графитовой змащення. Термообробки в потоці пресування немає. Потім виробляється смотка в бунти й передача на хрестоподібний накопичувач для охолодження водою. Однократне волочіння виробляється до розміру Æ18,0 мм комбінованому стані фірми «Шумаг».

Технологія виробництва прутків дотримується в повному обсязі, але це не гарантує гарної якості готової продукції. У зв'язку із цим можна припустити, що можливою причиною виникнення великої кількості шлюбу є вичерпання ресурсу пластичності металу в поверхневих шарах прутків.

Для підтвердження цього необхідно провести випробування на осідання, але за даними роботи [1] ступінь деформації зрушення при осаді не досягає більших значень і при випробуванні зразків із пластичних матеріалів може виявитися недостатньої для їхніх руйнувань. Руйнування при осаді не супроводжується поділом зразка на частині. Тому певні труднощі виникають у встановленні моменту утворення макротріщин. За основу подальших досліджень прийнята методика визначення ресурсу пластичності Г.А. Смирнова-Аляева [2], що припускає проведення випробувань на осідання для одержання необхідних даних для наступного розрахунку ресурсу пластичності.

Попередні випробування на осідання були проведені на лабораторному стенді. По прийнятій за основу методиці були виготовлені зразки із пресованих шестигранних прутків по відповідний ДЕРЖСТАНДАРТ 8817-82 наступних розмірів:

h´0=1,5d´0 та h´´0=0,5h´0.

Осідання проводилося до повного руйнування зразків (рис.3). Тому що латунні зразки зруйнувалися повністю (розкололися на кілька частин), це дозволяє використати обрану методику [2] для розрахунку ресурсу пластичності досліджуваних зразків.

Рис.3 – Зовнішній вигляд зразка після випробування

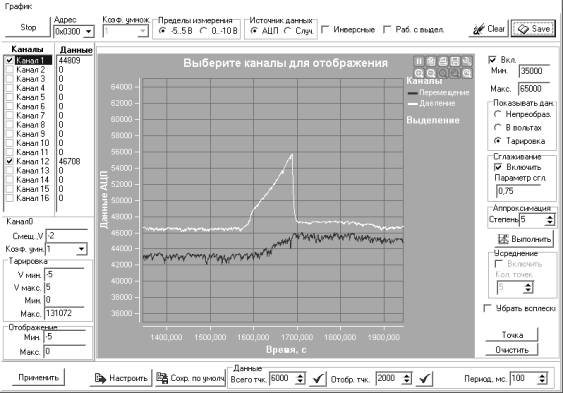

Робоче вікно програми «Сталедав» при повнім руйнуванні зразка наведене на рис. 4.

Рис. 4 – Вікно програми «Сталедав» при повнім руйнуванні досвідченого зразка

Для подальших розрахунків, були оброблені експериментальні дані при використанні тарувальних кривих, отриманих раніше. Криві зусилля пресування наведені на рис. 5.

|

|

|

а – h´0 = 1,5d´0

|

б – h´´0 = 0,5h´0

|

| Рис. 5 – Криві розподілу сили в часі |

Отримані криві дозволять надалі провести розрахунок ресурсу пластичності в поверхневих шарах металу за методикою Г.А. Смирнова-Аляева.

Висновки

- був створений лабораторний стенд із застосуванням сучасних цифрових технологій, що дозволяє проводить випробування на осідання з одержанням точних експериментальних даних;

- був проведений аналіз можливі причини виникнення великої кількості шлюбу при виробництві шестигранних прутків шляхом пресування й наступного волочіння зі сплавів CuZn39Pb3 й CuZn40Pb2 на ВАТ «Артемівський завод по обробці кольорових металів»;

- було проведено попереднє випробування на осідання, що підтвердило можливість використання методики Г.А. Смирнова-Аляева для визначення ресурсу пластичності в поверхневих шарах металу;

- наступним етапом досліджень намічене проведення випробувань на осідання обточених шестигранних зразків для одержання даних, необхідних для порівняння ресурсу пластичності в поверхневих шарах обточених і необточених зразках.

Литература

Багатов А.А., Мижинрицкий О.И., Смирнов С.В. Ресурс пластичности металлов при обработке металлов давлением. – М.: Металлургия. – 1984. – 144 с. Смирнов-Аляев Г.А. сопротивление материалов пластическому деформировании. – Ленинград.: Ленинградское отделение машгиза. – 1961. – 464 с. Федоров В.И., Осицев О.Е. Латуни – современный конструкционный материал / Цветные металлы. – 2001. – №8. – С. 92–97.

|