Общая постановка проблемы моделирования и

оптимизации работы автоматизированных технологических комплексов.

Автоматизация обрабатывающего и вспомогательного оборудования с использованием

современных компьютерных технологий, создание на этой базе автоматизированных

технологических комплексов (АТК), является одним из основных направлений

технического прогресса в машиностроении. Автоматизированные технологические

комплексы должны обеспечивать изготовление заданной номенклатуры деталей в

установленные директивные сроки и обладать способностью оперативного

реагирования на изменения производственных заказов, допускаемых гибкостью

станочного оборудования. Основным инструментом для обеспечения высокой

эффективности работы АТК является моделирование и оптимальное управление.

Создание программных комплексов для моделирования и управления работой АТК на

основе передовых компьютерных технологий, является актуальной

научно-технической задачей.

Анализ методов применяемых для моделирования

и оптимизации работы АТК. Проведенный сравнительный анализ моделей

применяемых для формализации работы АТК показал, что на сегодня наиболее

эффективными являются подходы, основанные на использовании сетей и графов или

имитационное моделирование. Однако, указанные модели в большинстве случаев не

обеспечивают высокой степени адекватности из-за наличия ряда ограничений и

упрощений.

Особо следует рассмотреть вопрос

составления расписания работы АТК. От качества расписания во многом зависит

эффективность функционирования АТК, как системы, в целом. Поиску методов

построения оптимальных расписаний посвящено достаточно большое число научных

работ. Однако, в общем виде данная задача не решена. Сложность составления

расписаний работы оборудования АТК возрастает с применением гибких технологий.

Время для принятия решений ограничено технологическими и производственными

особенностями. Решения по составлению расписаний, полученные вручную или

эвристическими методами, являются неудовлетворительными. Применение метода

полного перебора невозможно в связи с временными ограничениями.

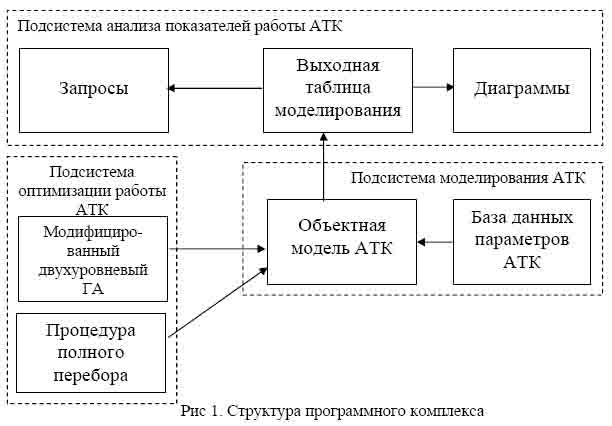

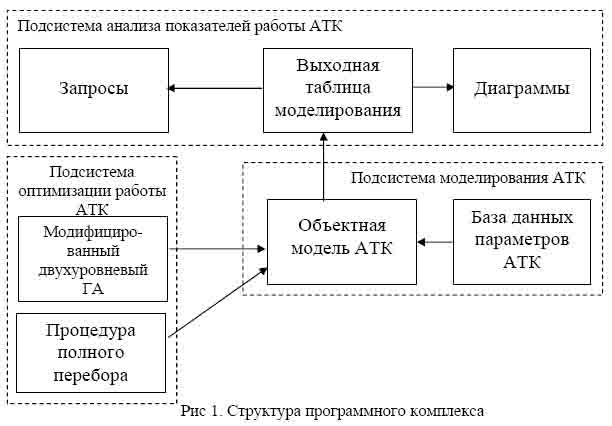

Структура программного комплекса для

моделирования и управления АТК механообработки.

Программный комплекс имеет модульную

структуру и состоит из следующих основных подсистем:

-

Подсистема моделирования работы АТК;

-

Подсистема анализа показателей работы АТК;

-

Подсистема оптимизации работы АТК.

Структура программного

комплекса представлена на рис.1.

Программный комплекс реализован с помощью

языка визуального программирования Delphi 7.0. Для обеспечения моделирования

АТК с произвольной компоновочной структурой разработаны и реализованы в формате

СУБД Paradox 7.0 база данных (БД), в которой предусмотрено хранение

компоновочных, технических и информационных параметрах о моделируемых

автоматизированных технологических участках.

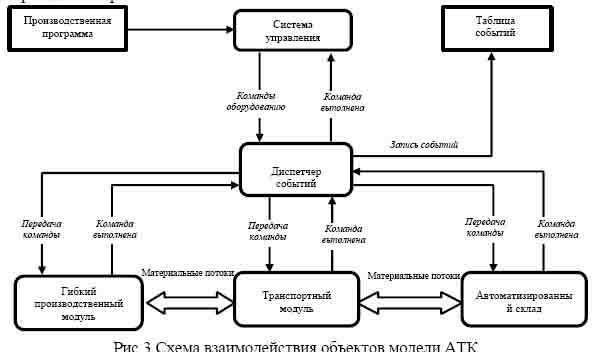

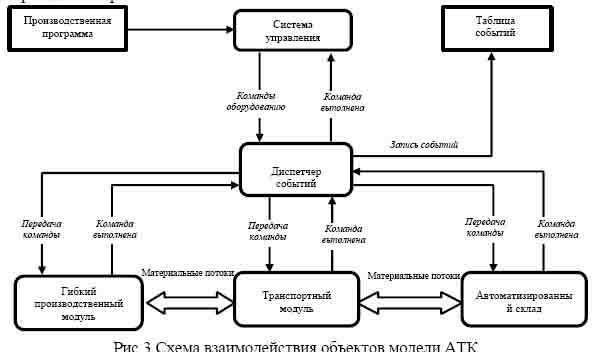

Подсистема моделирования работы АТК.

Подсистема моделирования представляет собой программную реализацию объектной

модели АТК [1]. Объектная модель построена как система взаимодействующих

объектов ее типовых компонентов, выделенных в результате проведенного

системного анализа. Основными типовыми компонентами АТК механообработки

являются: гибкий производственный модуль (ГПМ), автоматизированный склад

(АСкл), автоматизированный транспортный модуль (ТМ) и система управления. Для

каждого из перечисленных компонентов разработаны классы объектов.

Для моделирования ГПМ создан класс объектов

TGPM, разработаны функции, которые по команде системы управления выполняют

расчет времени окончания наладки, обработки, а так же случайным образом

генерируют момент выхода из строя оборудования и его восстановления.

Аналогичным образом для моделирования автоматизированного склада и транспорта

разработаны классы объектов TSKD, ТТМ соответственно, описаны их свойства и

методы.

Для моделирования системы управления АТК

(СУ) создан класс TSU, который осуществляет функции контроля и регулирования

производственного процесса. В процессе работы система управления (СУ)

производит прием сообщений от модулей АТК и выдает соответствующему модулю

следующую команду для выполнения операции. Система управления так же

осуществляет контроль очередей деталей, претендующих на обработку и очередей

свободных ГПМ, имеющих возможность произвести обработку следующей транспортной

партии деталей.

Для класса TSU реализованы функции,

которые выполняют управление технологическим и транспортно-складским

оборудованием посредством выдачи команд и контроля их выполнения: добавления

команд; формирования команд транспортному модулю; формирования команд ГПМ;

формирования команд автоматизированному складу. Для обеспечения взаимодействия

объектов в модели АТК разработан дополнительный класс TDS (диспетчер событий).

Основные функции класса TDS - распознавание, регистрация и передача команд и

событий адресатам, формирование расписания работы АТК на базе выходной таблицы.

Обобщенная функциональная схема взаимодействия объектов модели АТК приведена на

рис. 3.

Работа объектной модели АТК начинается с

проведения начальной загрузки. При этом производится загрузка в склад

необходимого количества заготовок и комплектов инструмента. В соответствии с

производственной программой формируются количество и размеры партий запуска. На

основе размеров партий запуска, вместимости лотков деталей формируются

количество и размеры транспортных партий. Зная требуемое количество деталей и

технологические операции, которые должны пройти эти детали, а так же, используя

информацию о ресурсе инструмента, формируется требуемое количество комплектов

инструментов, необходимое для выполнения производственной программы.

После того, как проведена начальная

загрузка, начинается процесс моделирования работы АТК. Вначале работы модели

происходит формирование цепочек команд, которые передаются в диспетчер событий,

который распознает и формирует очередь команд, а затем поочередно передает

команды модулям адресатам для выполнения. В диспетчер так же поступают события

о завершении выполнения команд от системы управления. Диспетчер событий

производит запись в выходную таблицу и передает их системе управления, реакцией

которой служит выдача следующей команды.

В процессе прохождения команд и событий

системой производится контроль выполнения производственной программы.

Производится проверка последней транспортной в партии запуска, а так же

последней партии запуска в производственном задании по конкретным типам деталей

и по производственной программе в целом. В результате работы модели формируется

выходная таблица, которая является основой результирующей производственной

программы.

База данных предназначена для хранения

информации о структуре и параметрах автоматизированного технологического

комплекса и состоит из 11 таблиц формата СУБД Paradox 7.0. База данных включает

следующие таблицы в виде файлов с расширением *.DB:

-

справочник ATK (SPR_GAU);

-

справочник типов ГПМ (SPR_GPM);

-

данные о ГПМ (Data_GPM);

-

данные о транспортных модулях (Data_TM);

-

маршрут движения транспортного модуля (Mapshrut_TM);

-

данные о складах (Data_Skd);

-

справочник комплектов инструментов (SPR_INSTR);

-

справочник типов лотков (SPR_LOTKOV);

-

справочник деталей (SPR_DETAL);

-

справочник технологических операций (SPR_TO);

-

производственная программа ATK (PP_Detal).

Подсистема анализа

показателей работы АТК.Расчет основных показателей работы

автоматизированного технологического комплекса механообработки производится на

основе выходной таблицы, получаемой в результате моделирования. Подсистема

анализа позволяет получить значения коэффициентов загрузки и простоев по всем

типам оборудования, произвести анализ длин очередей, среднего времени простоев

и представить информацию в виде гистограммы и в числовом виде.

Подсистема так же позволяет произвести

анализ и прогнозирование работы автоматизированного технологического комплекса

механообработки в разрезе прохождения деталей по технологическому комплексу.

Произвести анализ среднего времени пролеживания деталей, длин очередей. Изменяя

размеры транспортных партий, партий запуска деталей с помощью объектной модели

можно определить рациональные параметры для конкретного производства и заданной

номенклатуры.

Подсистема оптимизации работы АТК.Задача

оптимизации расписания заключается в том, чтобы для автоматизированного

технологического комплекса с заданными технологическими маршрутами обработки

деталей, определить такую последовательность запуска деталей в производство и

размеры партий запуска, при которых критерий оценки качества расписания F(G)

стремился к экстремуму при выполнении следующих ограничений:

-

по объемам изготовления: Nфi=Pi,

где Nфi - фактическое изготовленное количество деталей i-ro типа

(i=l,..., К); Pi

- заданное в производственной программе количество деталей i-ro типа; К -

номенклатура изготавливаемых АТК деталей.

-

по срокам изготовления: Tизг i≤Tдир i, i=1,2,...,k

,

где Tизг i - фактический срок изготовления i-ой детали; Tдир i

- директивный срок изготовления i-ой детали;

-

по фонду времени работы технологического оборудования:

,

,

где Tij - длительность выполнения технологической операции; Rl

- ресурс l-ой группы оборудования.

Основные критерии, по которым произведена

оценка эффективности полученного расписания:

-

Длительность цикла изготовления деталей (Тц->min).

-

Средний коэффициент загрузки технологического оборудования АТК (Кз->mах)

При этом совокупность

времени {tij}опт, соответствующая экстремуму критерия

F(G) является оптимальным расписанием (G) работы АТК.

Для решения сформулированной выше задачи

оптимизации расписаний работы технологического оборудования предложено

использовать генетические алгоритмы, так как все ранее применявшиеся методы не

позволяют получить экстремальное значение для заданного критерия эффективности.

Разработано двухуровневое представление хромосом, что позволит варьировать

последовательностью запуска партий деталей на верхнем уровне и размерами этих

партий на нижнем уровне:

Chr1i=[m1,m2,...,mn]

- хромосома верхнего уровня

Chr2i=[k1,k2,...,kn]

- хромосома нижнего уровня,

где mi и ki - натуральные числа, кодирующие номера и

размерности партий запуска соответственно; n - число видов партий запуска

деталей в производство.

Для получения субоптимального расписания

работы АТК, использован генетический алгоритм (ГА) совместно с объектной

моделью АТК [2]. Обобщенная схема поиска оптимального расписания с

использованием объектно-ориентированной модели и генетических алгоритмов

показана на рис. 6.

С помощью ГА задается очередность и размер

партий запуска деталей, поступающих в производство, которые являются входами

модели АТК, а на выходе ее формируется последовательность событий

представленных таблицей данных - основа для построения субоптимальных

расписаний и оценок целевой функции, характеризующие длительность

производственного цикла и коэффициент загрузки технологического оборудования.

Оценивая эти данные, лицо принимающее решение (ЛПР) делает вывод об

эффективности полученных расписаний. С учетом особенностей решаемой задачи для

ГА разработаны проблемно-ориентированные операторы кроссинговера и мутации. Для

хромосом верхнего уровня разработана модификация двухточечного оператора

кроссинговера, в которой на первом шаге из всей популяции выбираются две

хромосомы-родителя. Далее случайным образом определяются две точки

кроссинговера. Если при формировании потомка будет предпринята попытка

использовать уже задействованный в нем элемент, то он будет заменен на

указанный в цепочке преобразований. Это позволяет избежать некорректного

представления хромосом (дублирование партий деталей). Для хромосом нижнего

уровня разработан оператор мутации, в котором производится изменение случайно

выбранного элемента хромосомы, пропорционально размеру транспортной партии

деталей.

Практические результаты полученные от

внедрения программного комплекса.Моделирование работы

автоматизированных технологических комплексов механообработки позволяет

получать оценки загрузки всех видов оборудования и выявлять «узкие места»,

снижающие эффективность работы АТК. Проведение на модели анализа различных

вариантов их устранения позволяет разработать практические рекомендации,

обеспечивающие повышение загрузки технологического оборудования. Применение

модифицированного двухуровневого генетического алгоритма совместно с объектной

моделью позволяет получать субоптимальные расписания работы оборудования по

выбранному критерию (отклонение от оптимума составляет не более 5%), что

обеспечивает высокую эффективность функционирования АТК механообработки.

Результаты экспериментальных исследований и основанные на них рекомендации по

изменению производственно-технологических параметров АТК механообработки

деталей типа тел вращения, программная реализация объектной модели и

генетического алгоритма переданы ОАО «Точмаш» г. Донецк. Их использование

позволило повысить загрузку технологического оборудования на 11,2% без

дополнительных затрат, совершенствовать систему оперативного управления

автоматизированным технологическим комплексом.

Выводы. Разработанное

инструментальное средство может быть применено на стадии проектирования и

эксплуатации АТК. Программный комплекс позволяет максимально повысить загрузку

технологического оборудования, существенно снизить длительность

производственного цикла изготовления деталей, что в свою очередь, обеспечивает

высокую эффективность функционирования автоматизированного технологического

комплекса механообработки в целом. Разработанный комплекс программ может

использоваться как самостоятельно, так и в составе системы поддержки принятия

решений [3].

,

,