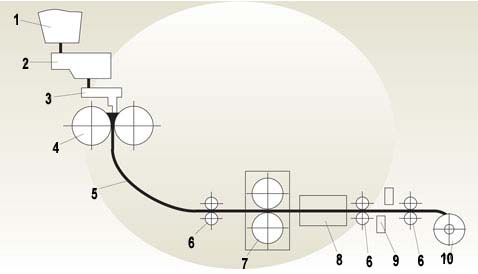

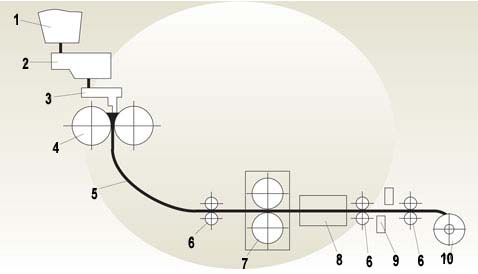

Рис. 1. Общая схема двухвалкового ЛПА для производства тонких полос

| Биография | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуалка |

Авторы статьи:

М. Бровман, ОАО "Центросвар",

В. Полухин, В. Николаев, ОАО "Институт Цветметобработка"

Первоисточник

В последние годы проводится много научно-исследовательских и проектно-конструкторских работ, направленных на разработку высокоэффективного оборудования и технологий для металлургических производств небольшой производительности, в частности для мини-заводов. Ведущие сталелитейные компании уделяют большое внимание созданию высокоэффективной модульной технологии и оборудования для производства тонких широких полос на основе компактных валковых литейно-прокатных агрегатов. При этом важными задачами остаются уменьшение расхода энергии, снижение удельных капиталовложений на тонну проката и экологическая чистота производства.

В обычных технологиях, когда после получения литых заготовок происходит их охлаждение, а затем (после транспортировки в прокатные цехи) прокатка, удельный расход энергии превышает 2000 МДж на тонну стального проката. Если же реализовать прокатку литых заготовок, не допуская их охлаждения ниже определенной температуры (для стали не ниже 900 °С), то удельный расход энергии будет меньше в 6-7 раз, т.е. 300-335 МДж/т.

Естественным поэтому является стремление совместить установку непрерывной разливки металла (УНРМ) и прокатный стан в единой технологической линии для реализации непрерывного процесса литья-прокатки. Такое совмещение позволяет не только экономить тепловую энергию, но также компактно располагать агрегаты в цехах и повысить их производительность.

Однако имеется очень большое различие между скоростями литья и прокатки металла. Например, прокатку квадратных заготовок сечением 100х100 мм можно осуществлять со скоростями 7-10 м/с, а непрерывное литье таких заготовок - со скоростями 3-5 м/мин, т.е. (5÷9)10-2 м/с; скорости, как видно, отличаются приблизительно вдвое. Поэтому при установке прокатного стана за каждым ручьем УНРМ его оборудование используется нерационально; приходится совмещать прокатный стан с несколькими ручьями УНРМ, что требует больших производственных площадей и значительных капиталовложений. Следует отметить, что в случае прокатки с низкими скоростями в обычных прокатных клетях происходит сильное охлаждение заготовок и теряются существенные преимущества совмещенного процесса.

Поскольку в настоящее время значительно ускорить процесс кристаллизации металла и увеличить скорость литья практически очень трудно, то одним из перспективных направлений является применение для прокатки обжимных агрегатов, которые допускали бы большие обжатия за один проход, т.е. заменяли собой несколько обычных прокатных клетей.

Так, на металлургическом заводе "Электросталь" успешно работает совмещенный агрегат конструкции ВНИИМЕТМАШ им. А.И. Целикова - МГТУ им. Н.Э. Баумана для литья слитков сечением 60х80 мм в радиальный кристаллизатор с последующим двухсторонним обжатием в планетарном стане до размеров 11-14 мм и последующей прокаткой в непрерывной группе клетей в катанку диаметром 8 мм. Помимо планетарных станов иногда применяют маятниковые и циклоидальные станы. В цветной металлургии в составе литейно-прокатных агрегатов применяют станы холодной периодической прокатки полос конструкции Института Цветметобработки, позволяющие за один проход осуществлять относительные обжатия в пределах 60-90% (например, литых полос из меди и латуни шириной 600 мм и толщиной 12-40 мм).

Важно правильно выбрать сечение слитка. Можно отливать слиток сечением, близким к сечению готовой продукции, но при этом может пострадать качество проката; с точки зрения высокого качества готовой продукции, часто предпочитают слиток большего сечения. Для многих сталей и сплавов получение продукции высокого качества обеспечивается при прокатке с коэффициентом вытяжки не менее 5-6. Это во многих случаях и определяет выбор сечений слитков.

Когда требуется производить полосу толщиной 1 мм и менее, то, даже учитывая необходимость осуществления пятикратной деформации, нет смысла отливать слиток толщиной более 5 мм. С этой точки зрения (исключая рассмотрение производительности оборудования), нерационально создавать мощные прокатные станы для обжатия слитка от толщин 50-250 мм до толщины 1-2 мм, что требует весьма больших затрат.

Конечно, при отливке тонкого слитка и осуществлении последующего совмещения с прокатным станом возникают трудности из-за быстрого охлаждения такого слитка. Можно, конечно, перед прокатным станом осуществлять подогрев отлитого слитка, как это делают, например, на тонкослябовых литейно-прокатных агрегатах (ЛПА), реализующих технологию CSP (Compact Strip Production - компактное производство полосы). Однако всегда "дополнительный нагрев" означает "дополнительные расходы", чего любая фирма стремится избежать. Рациональное решение этой задачи - совмещение в одной установке процессов литья и прокатки (по схеме Г. Бессемера).

Именно так эту задачу решают валковые литейно-прокатные агрегаты (ЛПА), в которых жидкий металл подают в зону, ограниченную валками-кристаллизаторами. При этом валки-кристаллизаторы осуществляют двойную функцию: они являются и кристаллизатором, и деформирующим инструментом (валки прокатного стана выполняют только вторую из этих двух функций).

При литье в "кристаллизаторы скольжения" на традиционных установках непрерывной разливки металла кристаллизация слитка, как правило, не заканчивается в кристаллизаторе; корка слитка в этом случае подвергается в системе вторичного охлаждения сложному изгибу. Кроме этого происходят изгиб корки из-за погрешностей установки роликов, изгиб за счет выпрямления слитка либо его движения вдоль линии переменной кривизны, а также при обжатии в тянуще-правильных клетях.

При литье в двухвалковых агрегатах эти деформации исключены, так как при обычной технологии кристаллизация должна завершиться в зоне, расположенной между мениском жидкого металла и плоскостью, проходящей через оси валков-кристаллизаторов (при подаче жидкого металла в валки в вертикальном направлении сверху). В указанной зоне должно быть также осуществлено обжатие тонкого слитка с относительной степенью деформации не менее 10-15% для обеспечения достаточно высоких механических свойств и сплошности металла.

Общая схема валкового литейно-прокатного агрегата приведена на рисунке 1. Из ковша 1 жидкий металл заливают в промежуточный ковш 2, а из него через разливочное устройство 3 в валковый кристаллизатор 4. Полосу 5 после литейно-прокатного агрегата подвергают дополнительному обжатию в валках прокатной клети 7, а после прохождения участка охлаждения (термообработки) 8 полосу разрезают на листы ножницами 9 или сматывают в рулоны на моталке 10. В состав линии агрегата входят несколько тянущих клетей (валков) 6.

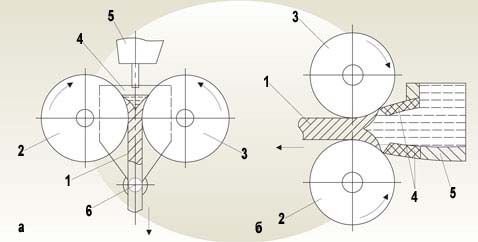

На рисунке 2 показаны две схемы подачи жидкого металла в зазор между валками-кристаллизаторами. При вертикальной подаче металла (рис. 2, а) слиток 1 формируется между валками 2 и 3, ограниченными по торцевым поверхностям плитами 4 из огнеупорных материалов. Жидкий металл подают из емкости 5.

Торцевые плиты из огнеупорных материалов могут быть установлены на осях 6(рис. 2, а) с возможностью их поворота относительно этих осей (см. патент Японии №61266160, заявка 60-106861). Колебательное движение плит 4 на осях 6 должно предотвратить случаи сцепления плит со слитком.

В варианте по рисунку 2, б слиток 1 также формируется в валках 2 и 3, а жидкий металл подают в валки по горизонтали через насадку 4 из емкости 5. При горизонтальной подаче металла установку легче расположить в действующем цехе, однако, при такой схеме число "стыков" ограничителей ванны жидкого металла в зазоре между валками-кристаллизаторами больше, чем при вертикальной подаче металла.

Технология по проекту "Eurostrip" (Германия, Франция, Италия) предусматривает использование валков-кристаллизаторов диаметром 1500 мм для литья углеродистых и кремнистых сталей. Масса плавки составляет 60-90 т с промежуточными ковшами в 15 тонн; толщина полос 2-4 мм, а ширина - до 1350 мм.

Опыт завода в Терни (Италия) показал целесообразность литья сталей с содержанием углерода менее 0,06%. После прокатки литых полос с обжатиями 25-50% полосы пригодны для последующей холодной прокатки и для производства сварных труб.

Сопоставляя эффективность заводов с двухвалковыми литейными установками и заводов с тонкослябовыми УНРС, специалисты проекта "Castrip" (США, Австралия) делают вывод, что двухвалковые установки рентабельны при объеме производства 300-400 тыс. т/год, а тонкослябовые УНРС - при объеме 1,8 млн т/год.

Первоисточник

Авторы статьи:

М. Бровман, ОАО "Центросвар",

В. Полухин, В. Николаев, ОАО "Институт Цветметобработка"

| Биография | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуалка |