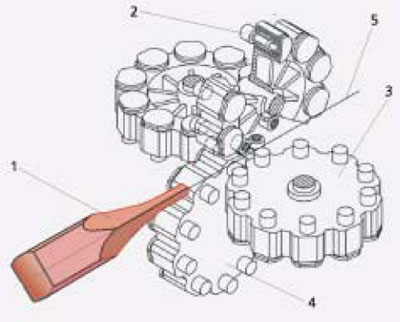

Рис. 1. Трехвалковый обжимной стан 140 поперечно-винтовой прокатки: 1 - рабочая клеть, 2 - привод рабочей клети, 3 - рольганг, 4 - заготовка

| Биография | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуалка |

Авторы статьи:

С. Родинков, Н. Целиков, В. Павленко, ВНИИМетМаш

Первоисточник

В последние десятилетия в мировой черной металлургии появилось новое направление, новый тип предприятий - металлургические минизаводы - передельные предприятия сравнительно небольшой производительности.

Появление и быстрый рост числа металлургических минизаводов обусловили следующие предпосылки.

Низкие удельные капиталовложения и короткий строительный цикл, простая и компактная технология, региональное сырье в виде металлического лома, специализированный сортамент продукции, ориентированный на конкретного потребителя, высокая производительность труда при оптимизации производственных издержек, появление новых технологий, а также создание нового технологического оборудования - весь этот комплекс объективных предпосылок сделал металлургические минизаводы одним из наиболее динамично развивающихся и эффективных направлений в черной металлургии.

Идея совмещения процессов литья и прокатки, то есть создание полностью непрерывного процесса, начиная от разливки металла и заканчивая прокаткой готовой продукции, привлекала академика А.И. Целикова, возглавлявшего Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (ВНИИМЕТМАШ). Академик Целиков видел большие перспективы в совмещенных процессах, поскольку появлялась возможность существенно сократить потери тепла и максимально использовать это тепло при прокатке, исключить склад непрерывнолитых заготовок, полностью механизировать и автоматизировать процесс литья и прокатки, стабилизировать процесс прокатки.

В настоящее время, основываясь на собственных теоретических разработках и практическом опыте, ВНИИМЕТМАШ создал концепцию металлургического минизавода, основанного на гибкой, современной модульной схеме по производству мелкосортной прокатной продукции объемом производства 100-250 тыс. т в год. Модульная схема ЛПК позволяет осуществлять строительство комплекса поэтапно, что соответствует требованиям наиболее эффективного и рационального использования материальных и финансовых средств:

на первом этапе сооружается модульный блок в составе: электропечи - агрегат внепечной обработки - МНЛЗ с холодильником для выдачи товарной заготовки, осваиваются технологии плавления и доводки стали, производство литой товарной заготовки.

на втором этапе по мере накопления финансовых средств, в том числе за счет работы блока первого этапа, достраивается линия МНЛЗ прямой передачи заготовок в устройства нагрева под прокатку и линия сортопрокатного стана, осваивается производство катаной продукции.

Благодаря высокой гибкости технологического процесса на таких мини-заводах возможно оперативно проводить модификацию производства в соответствии с изменяющимися требованиями рынка, выпуск металлопродукции по качеству соответствующей отечественным и зарубежным стандартам.

Надежность и эффективность эксплуатации оборудования обусловлена следующими техническими решениями:

дуговая сталеплавильная печь и агрегат "печь-ковш" объединены в одном блоке с общей системой загрузки сыпучих материалов;

применяются новые технологии расплавления и подготовки жидкого металла для получения высококачественной литой заготовки и производства точного проката с требуемыми механическими свойствами;

использование в МНЛЗ устройства электромагнитного перемешивания обеспечит высокое качество металла;

энергосберегающая технология, заключающаяся в совмещенном процессе непрерывного литья заготовок на МНЛЗ и прокатки, позволяет за счет использования тепла заготовки существенно снизить расход энергии, сократить вес оборудования, уменьшить производственные площади под склады и значительно улучшить экологическую обстановку;

применение участка термоупрочнения в потоке стана обеспечит высокие механические свойства арматуры;

использование непрерывного однониточного прокатного стана с высокой скоростью прокатки обеспечит устойчивый температурный режим прокатки и высокое качество катаной продукции.

В концепции ВНИИМЕТМАШ включены технологические процессы, их взаимосвязь и набор основного технологического оборудования литейно-прокатного комплекса (ЛПК).

Литейно-прокатный комплекс состоит из трех основных отделений:

Основное технологическое оборудование литейно-прокатного комплекса, входящее в перечисленные технологические отделения, состоит из следующих агрегатов:

Плавильное отделение:

Плавильная электропечь, как правило, дуговая печь переменного тока. Емкость печи, особенности ее конструкции и количество печей определяется объемом производства и конкретными условиями строительства ЛПК.

Агрегат ковш-печь, позволяющий существенно сократить время обработки жидкой стали в электропечи, уменьшить затраты энергоносителей, увеличить ресурс печи и провести качественную доводку стали.

Ковшевой вакууматор применяется при производстве высококачественных и специальных сталей.

Как правило, радиальная машина непрерывного литья стальной заготовки (МНЛЗ). Количество ручьев, технологический радиус машины, сечение литой заготовки (квадрат со стороной от 100 до 150 мм или адекватный круг) и скорость разливки (2-4 м/мин на ручей) определяются объемом производства и особенностью производимого сортамента.

В отдельных случаях возможно использование литейной машины горизонтального типа.

Прокатное отделение:

Нагревательная установка, предназначенная для выравнивания температуры поверхности и температуры сердцевины заготовки (до 1150-1250 oС) перед прокаткой. Основной режим работы нагревательного агрегата - работа с "горячего" посада (до 90%) и только в исключительных случаях (10%) работать с "холодного" посада. В качестве нагревательных агрегатов используются газовые печи с шагающим подом или специальные индукционные нагреватели, выбор одного из этих типов нагревателей определяется индивидуально в каждом конкретном случае.

Участок перед прокатным станом для подготовки поверхности заготовки перед прокаткой, как правило, оснащается окалиноломателем и агрегатом гидросбива окалины.

Собственно прокатный стан. Производимый на стане сортамент определяет тип прокатного оборудования, о типах применяемых прокатных клетей будет изложено ниже.

Агрегат ускоренного охлаждения, установленный в линии прокатного стана, позволяет производить не только обычный мелкосортный прокат, но термоупрочненную строительную арматуру с высокими механическими свойствами.

Мелкосортный прокат имеет достаточно широкий диапазон геометрической и размерной номенклатуры, марочного сортамента и последующего назначения. Поэтому в составе литейно-прокатного комплекса применяются прокатные клети различной конструкции.

При производстве недлиномерного проката (длиной 4,0-6,0 м), такого как, мелющие стержни или заготовки для последующей прокатки мелющих шаров диаметром 100,0-70,0 мм с годовой производительностью до 100,0 тыс. т предпочтение отдается трехвалковому стану поперечно-винтовой прокатки (рис. 1).

Рис. 1. Трехвалковый обжимной стан 140 поперечно-винтовой прокатки: 1 - рабочая клеть, 2 - привод рабочей клети, 3 - рольганг, 4 - заготовка

При прокатке высоколегированных и специальных сталей и сплавов диаметром 28,0-14,0 мм и годовой производительностью до 100,0 тыс. т возможно применение планетарного стана с чистовыми клетями продольной прокатки. Литейно-прокатный комплекс с такой компоновкой прокатного стана был создан по проекту ВНИИМЕТМАШ на заводе "Электросталь" им. Тевосяна (рис. 2).

Рис. 2. Клеть планетарного стана: 1 - заготовка, 2 - ролик, 3 - сепаратор горизонтальных валков, 4 - сепаратор вертикашьных валков, 5 - ось прокатки

В 60-70 годы XX века на ряде металлургических мини заводов производительностью 70-240 тысяч тонн проката в год широкое применение нашла комбинированная схема прокатных станов продольной прокатки. Прокатка в таких станах осуществляется за 18-22 прохода. Особенностью этих станов является то, что в черновой группе стана в качестве первой клети используется клеть "трио" или реверсивная "дуо", затем, как правило, располагается промежуточная непрерывная группа, чистовая группа может быть непрерывной, петлевой или комбинированной (петлевая и непрерывные группы клетей). К достоинствам комбинированной компоновки прокатного стана можно отнести: возможность существенного сокращения длины стана, развивая его в ширину, гибкость технологического процесса. Серьезными недостатками такого стана являются: сложность автоматизации процесса прокатки и серьезные ограничения в увеличении скорости прокатки. Благодаря простоте конструкции стана, дешевизне комбинированная схема прокатного стана продолжают применяться в ряде новых современных проектов мини заводов.

В настоящее время наибольшее распространение в составе литейно-прокатных комплексов получили непрерывные мелкосортные станы продольной прокатки, поскольку данный тип прокатного оборудования обеспечивает широкий диапазон, как производительности, так и сортамента проката, а также позволяет достичь высокого уровня автоматизации процесса.

| Биография | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуалка |