ЭЛЕКТРИЧЕСКОЕ ПОНИМАНИЕ ДЕЙСТВИЯ ДУГОВОЙ ПЕЧИ ДЛЯ ПРОИЗВОДСТВА СТАЛИ

Перевод Баштинской Ю.Н.

cmP Techcommentary Vol. 3, No. 2, 1987 published by the Center for Metals Production

An EPRI Sponsored R&D Applications Center

В Internet: http://www.p2pays.org/ref/10/09033.pdf

Введение

Применение электрических дуговых сталеплавильных

печей эффективно развивалось в США в последнее десятилетие. В 1975 г. В США 20% производства стали занимали

электрические дуговые печи; в 1985 эта цифра выросла до 34%. Вместимость электрических печей от нескольких тонн до

400 и сталелитейный цех может иметь как одну печь, так и три или четыре. Если говорить в двух словах, эти печи плавят

сталь с помощью графических электродов, используя переменный ток. Необходимо около 500 кВ электроэнергии, чтобы

произвести тонну стали, поэтому, эти печи используют огромное количество электроэнергии. Нагрузка трансформатора

может достигать 120 МВА.

Процесс плавления требует большого количества

энергии в короткий период времени (1-2 часа) и в некоторых случаях процесс вызвал неисправности в электрических

сетях. Эти неисправности обычно характеризовались как "мерцание" — краткие перебои в напряжении – фракция цикла в

60 Гц, и «гармоники» — неисправности, имеющие тенденцию повторяться при 60 Гц цикле.

Особенности электрических дуговых печей были

описаны в техническом комментарии CMP по электрическим дуговым печам (Т. 1, № 3, 1985). Цель данного технического

комментария - дать энергоснабжению и сталеплавильным заводам лучше понимание функционирования электрических печей

с электрической точки зрения.

Потребность в энергии

Печи часто классифицируются по уровням потребления энергии.

Шкала классификации находится в пределах от сверхмощных, более 700 кВА за тонну, до маломощных, менее чем 200 кВА за

тонну, это показано на рис. 1 среди представленных печей.

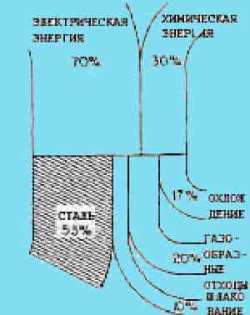

Важно рассматривать баланс энергии для типичной

современной ДСП. Энергетическая диаграмма, указанная на рисунке 2, показывает, что 70% общей энергии - это

электрическая, оставшаяся – химическая энергия, возникающая из окисления элементов, таких как углерод, железо,

кремний, и сгорания натурального газа в кислородной горелке. Около 53% общей энергии покидает печь как жидкая

сталь, в то время как остаток теряется на шлакование, газообразные отходы или охлаждение.

Типичная продолжительность плавки от выпуска до

выпуска уменьшена от 2 часов в 1960 до 70-80 минут в настоящее время. В первую очередь это сверхмощные печи,

кислородные горелки, охлаждаемые водой панели (которые дают больше энергии, после того как сталь расплавлена),

пенящийся шлак (который так же допускает увеличение мощности) и ковшовая металлургия (которая убирает очистительную

функцию печи и переносит ее в ковш, в котором расплавленный металл застывает).

кВА

за

тонну

1000 -

900 -

800 -

700 -

600 -

500 -

400 -

300 -

200 -

100 -

|

СВЕРХМОЩНЫЕ

|

ПРИМЕРЫ

CHAPARRAL

BETHLEHEM(JOHNSTOWN) |

МОЩНЫЕ

| ISLAND

LUKENS "A"

ATLANTIC STEEL |

СРЕДНЕЙ МОЩНОСТИ

| ARMCO (KANSAS CITY) |

МАЛОЙ МОЩНОСТИ

| LTV (CLEVELAND) |

Рисунок 1 Классификация по мощности ДПС |

|

Рисунок 2 Энергетическая диаграмма электрической печи |

|

Типичный сталеплавильный цикл

Чтобы добиться плавки настолько быстро, насколько

возможно, электроды изначально устанавливаются над материалом, подается ток, и электроды опускаются через

отверстия для того чтобы в расплавить металл. Отверстия сам по себе защищают внутреннюю обшивку печи от

сверхмощной дуги. Впоследствии дуга удлиняется путем повышения напряжения к максимальной мощности.

Наиболее современные печи оборудованы панелями, охлаждаемые водой в верхней половине боковых стенок,

которые лучше чем огнеупорная керамика, что позволяет допускать более длинные дуги и большую подачу

энергии в печь. В конечной стадии, когда резервуар практически полон металлом, дуга укорачивается, для

того, чтобы снизить потери при нагревательном излучении и избежать повреждений огнеупорного материала.

После плавки, обычно подается кислород для того,

чтобы окислить углерод в стали или обогатить углеродом. Этот процесс является важным источником энергии;

моноксид углерода помогает минимизировать поглощение азота и вывести ненужный водород из металла.

Так же пенящийся шлак, который помогает минимизировать потери при нагревании.

Детали электрического действия.

После того, как электрическая печь загружена

металлоломом и крышка находится на месте, оператор опускает электроды, каждый из которых имеет

собственный стабилизатор и механическое устройство. Электроды подсоединены к печному трансформатору

со вторичной обмоткой, который может изменяться от 600 до 850 вольт.

Ток не подается, когда первый

электрод коснулся металлолома, но линия за линией проходят через металлолом и дуга возникает,

когда второй электрод замкнул контур. Стабилизаторы каждого из этих двух электродов затем

сигнализируют устройству поднять электроды до тех пор, пока установленный текущий коэффициент

напряжения для дуги не будет достигнут, введение третьей дуги зависит от расположения металлолома,

поэтому длительность дисбаланса короткая, но произвольная. Пока металлолом не расплавлен, дуга

может легко быть погашена при помощи незначительного движения в стабилизаторах электродов или

физического движения металлолома. Когда металлолом начинает плавиться, он может часто перемещаться

и уходить от электродов – тем самым гася дугу, или находиться вплотную к электроду,

тем самым прерывая ее.

Из-за физического движение и оседание

металлолома возможны большие отклонения в произвольной основе при вторичном цикле. Внезапное

возникновение и прерывание текущего тока является причиной волновых токов и вызывает значительные

нарушения с полным сопротивлением в цепях. (Около 75% общего сопротивления находится во вторичных цепях).

Напряжение и текущие волны значительно отклоняются от синусоидальных образцов, но они не достигают

полной прямоугольной формы, в соответствии с полученными данными в отчете СРМ, «Изучение пределов

подачи мощности дуговых печей». 1 Колебание является наихудшим при ранней плавке и они возникают с

переменной частотой.

Рисунок 3 Границы чувствительности мерцаний |

|

Много усилий было приложено для установки реакции

человеческого глаза за мерцанием заполнения. То, что эти попытки не подтверждают друг друга, показано на

рисунке 3 (из «Подачи энергии дуговых печей»), где восприятие измерено в то время пока колебание

изображения и частота меняется. Глаз отвечает на колебания в уровне 5-10 Гц, что должно казаться

лучшим на всех стадиях.

Генерация гармоник может вызвать в дальнейшем

проблемы мерцания и оборудование подачи энергии может так же быть повреждено. Если статические

конденсаторы используются для улучшения фактора мощности, исследования гарантирует, что резонанса

не существует ни в одной из тех частот гармоники, которые должны быть. Гармоники способствуют

искажению волн и увеличению эффективности индукционного реактивного сопротивления. Это увеличение

часто находится в пределах 10-15% и информируется об этом, если 25% или выше. Поэтому ток в печах

меньше чем то, что ожидалось от расчетов, основанных на синусоидальных волнах, и скачки в

оборудовании, чувствительном к частоте, такому как трансформаторы выше, чем синусоидальные

волны могут сгенерировать.

|

Снижение электрических колебаний.

Существует много способов для снижения

эффекта дуговых колебаний. Это зависит от системы обслуживания, к которой печь или печи подсоединены,

и они влияют в основном на размер и стабильность энергетической решетки. Некоторые большие цеха не

требуют конкретного оборудования, контролирующего мерцание. Вполне возможно, что если плавильный цех

питается от системы 220 кВ или выше с коротким замыканием емкостью 6500 МВА или больше, сервисная программа

вызовет очень маленькие колебания и сталеплавильщик может быть очень гибким в конфигурации внутренней

энергетической системы завода.

Большинство сервисных программ требуют

корректировку фактора подачи энергии. Цеха с мощными электрическими печами вероятнее всего будут

использовать статические конденсаторы; синхронные конденсаторы достаточной емкости будут недопустимо

дорогими для цеха с большим количеством печей. Перед тем, как такая система будет установлена,

рекомендуется сделать кратковременный анализ:

(a) определить конфигурацию банки емкости

(б) необходимость в настройке секций гармоники

(в) Процедуру выключения (это важно для того, чтобы избежать ухудшения

подачи энергии и возникновения мерцания)

Если необходимы дополнительные регулировки,

возможно, понадобится VAR контрольное оборудование. Тем не менее, если уже есть план по энергетической

емкости, включая движущие реакторы, дополнительно могут потребоваться тиристоры и главный реактор.

Эффективность инженерного прогресса.

Большинство наибольших электрических дуговых

печей установленных более чем 20 лет назад питались от высокого напряжения. Проблемы прошлых лет

не повторяются – пензиловка преобразователя, из-за резонанса конкретных комбинаций ответвлений или

недостатка емкостных банок находящихся далеко от проблемных печей. Пользователи и энергоснабжение

сделали свою домашнюю работу приоритетной к установке и потенциальные проблемы были идентифицированы

и откорректированы. Пользователь может решить что делать внутри своего завода исходя из потенциальных

проблем с мерцанием. Например, он может установить фильтры гармоники, которые также помогут избежать

потерь коэффициента мощности. Это также очень помогает, т.к производители электронной аппаратуры –

компьютеров, ТВ и т.д. – могут улучшить подачу энергии в последующие года, для того, чтобы сделать

эти системы менее подверженными к колебаниям энергии.

Наиболее важно, что энергоснабжение

стало очень интересоваться качеством энергии. Для решения этой цели Институт по исследованию

электрической энергии создал Центр по применению электрической энергии, для того,

чтобы исследовать в дальнейшем вопрос эффективности электрической энергии.

Литература

1. "Arc Furnace Power Delivery Scoping Study," Center for Metals roduction,

Report No. 84-1,1984.

2. "Arc Stability in Electric Furnace Steelmaking," Center for Metals Production, Report No. 86-9,1986.

3. W. E. Schwabe. "Experiment^ Results with Hollow Electrodes," Iron and Steel Engineer, June 1957, pp. 84-92.

4. W. J. Maddever. "Gas Injection Process During Electric Furnace Steelmaking and Continuous Casting," Ph.D. thesis, University of Toronto, 1978.

5. "DC Arc Furnaces for Steel Production. Center for Metals Production, Report No. 86-8,1986.

6 "Techno-Economic Assessment of Electric Steelmaking Through the Year 2000 EPRI, 1987 (to be published).

Интересные публикации

84-1 Arc Furnace Power Delivery (1984)

A detailed analysis of the technical problems relating to large electric furnaces and utility power grids.

85-1 Ladle Refining Furnaces for the Steel Industry (1985)

A review of supplemental steel heating and refining units often used in conjunction with electric arc furnaces.

85-2 Electric Arc Furnace Dust Disposal (1985)

An analysis of dusts generated by electric furnaces and a review of methods for treatment and disposal.

Vol. 1, No. 3 Electric Arc Furnace Steelmaking (TechCommentary -1985) A description o! the structure and function of electric arc furnaces

86-7 Electrode Tip Analysis (1986)

An examination of electrode wear by various photographic means

86-8 DC Arc Furnaces for Steel Production (1986)

A comparison of the electrical energy consumption of a conventional 30 ton AC furnace with a 30 ton DC furnace.

86-9 Arc Stability in Electric Furnace Steelmaking (1986)

Field testing the effect on furnace performance of hollow electrodes, lime and argon injection, and changes in other operating parameters.

|