Электрическая схема управления (рис. 3.4) предусматривает 2 режима работы:

- автоматический;Оба режима предполагают воздействие на вентиль, регулирующий подачу воды в смеситель. Основным является автоматический режим управления.

Автоматический режим. Питание электрической схемы осуществляется от электрической сети напряжением 380 В, 50 Гц. Часть элементов схемы (см. рис. 3.4) питается напряжением 220 В, 50 Гц через контакты автоматического выключателя QF1, а часть – напряжением 380 В, 50 Гц через контакты автоматического выключателя QF2. Переключателем SA1 производится выбор режима управления: автоматический или ручной.

Исходное состояние элементов САР: платформа опрокидывателя манипулятора находится в горизонтальном положении, дозатор.

пробоотборника в положении ожидания перед погрузочным бункером конвейера, тепловой экран заведен между платформой опрокидывателя и нагревателем, вентиль – в положении номинального расхода воды, переключатель SA1 – в положении “Автоматический режим”. Исходное положение платформы опрокидывателя, теплового экрана и дозатора контролируется соответствующими выключателями.

В указанном положении механических модулей манипулятора выключателями QF1 и QF2 подается питание, о чем сигнализируют лампочки HL1 и HL2, и напряжения 380 и 220 В поступают на входные клеммы схемы. Затем тумблером ТБ1 подается питание на блок контроллера и нажимается кнопка SB1 на релейном блоке. При этом включается пускатель КМ1 и своим замыкающим контактом КМ 1.1 подводит питание к цепи реле управления сервоприводами. Одновременно размыкается контакт КМ 1.2, чем исключается возможность подачи питания на реле KV 17 и KV 18 управления сервоприводом водопроводного вентиля с помощью кнопок SB 3 и SB 4 дистанционного управления. После этой операции получает питание трансформатор TV 1 220/29 В, питающий датчик положения весов манипулятора, трансформатор TV 2, питающий сервоприводы через замыкающий контакт КМ 1.3. Получив питание, контроллер в соответствии с программой (см. табл. 4.7), записанной в постоянном запоминающем устройстве (ПЗУ), осуществляет проверку состояния контактов микровыключателей, контролирующих исходное положение платформы, теплового экрана и дозатора пробоотборника. Они должны быть замкнуты. В случае подтверждения данного состояния контроллер включает герконовое реле РП1, а последнее, в свою очередь, вызывает срабатывание пускателя KV 15, включающего своими контактами KV 15.1 и KV 15.2 реверсивную обмотку, а контактом KV 15.3 подмагничивающую обмотку серводвигателя М3 пробоотборника. Дозатор последнего начинает перемещаться к загрузочному бункеру для забора пробы формовочной смеси. В крайнем положении рычаг пробоотборника воздействует на микровыключатель контроля, который сигнализирует контроллеру о достижении дозатором положения внутри бункера, соответствующего началу забора пробы. Контроллер выдает команду на отключение герконового реле. Его контакт KV 1 размыкается, что вызывает отключение и остановку сервопривода пробоотборника. После паузы 2…3 с, достаточной для забора пробы, контроллер выдает команду на включение сервопривода пробоотборника на обратное направление вращения, для чего замыкается контакт другого герконового реле KV 2, а вслед за этим включаются последовательно промежуточное реле РП 2 и пускатель KV 16. После установки дозатора строго над платформой опрокидывателя происходит замыкание контакта микровыключателя, контролирующего данное положение. Получив информацию, контроллер вырабатывает сигнал на отключение сервопривода пробоотборника. Вслед за этим контроллер включает герконовое реле, которое своим контактом KV7 включает промежуточное реле РП7, вызвывающее включение сервопривода М4 поворота жалюзей. Последние открывают дно пробоотборника и проба высыпается на платформу. В открытом положении жалюзей кулачковый механизм замыкает контакт микровыключателя SQ8. Это вызывает включение пускателя КМ4 по цепи SQ8 – замкнутый в данный момент контакт микропереключателя SQ7 – катушка контактора КМ4 – замкнувшийся при подаче питания 220 В в автоматическом режиме контакт КМ 1.4. Пускатель замыкает свои контакты КМ 4.2 в цепи электровибратора ЭМ2 и КМ 4.1, шунтирующий контакт микровыключателя SQ8. Электровибратор, воздействуя на жалюзи пробоотборника, встряхивает их, очищая от налипших частиц формовочной смеси. В качестве вибратора использован электромагнит переменного тока номинальным напряжением 380 В (с подпружиненным якорем), включенный на пониженное напряжение, обеспечиваемое с помощью гасящего резистора R4. Им также регулируется амплитуда вибраций. Продолжительность вибрации соответствует одному полуобороту вала серводвигателя, после чего кулачковый механизм воздействует на микропереключатель SQ7, который своим контактом SQ 7.2 отключает пускатель КМ4, а следовательно, и вибратор ЭМ2.

После высыпания пробы на платформу контроллер формирует выдержку времени 15 с, необходимую для успокоения платформы, затем осуществляет в течение 0,3с 10 замеров массы влажной пробы, определяет среднеарифметическое значение массы и запоминает его. После этого вырабатывается команда на отвод теплового экрана от платформы: по данной команде происходит замыкание контакта KV5 герконового реле, что вызывает срабатывание промежуточного реле РП5, включающего сервопривод М1 теплового экрана. В крайнем отведенном положении экран воздействует на микропереключатель, по сигналу которого контроллер вырабатывает команду на отключение сервопривода экрана. Вслед за этим контроллером вырабатывается команда на отвод дозатора пробоотборника в исходное положение ожидания. Включение сервопривода М3 пробоотборника осуществляется по той же цепи, что и в случае перемещения для забора пробы. Но при этом путь перемещения дозатора от платформы до положения ожидания определяется не по положению, а по времени, формируемому контроллером, по истечении которого привод отключается.

После отвода экрана тепловой поток от нагревателя, направляясь к платформе манипулятора, начинает высушивать смесь. По мере испарения влаги масса пробы уменьшается и платформа под действием пружины поднимается. Перемещение регистрируется электромагнитным датчиком положения, вырабатывающим пропорциональный перемещению электрический аналоговый сигнал. Последний, поступая на аналогово-цифровой преобразователь (АЦП), преобразуется в цифровой код и подается на вход контроллера. Сушка длится 2,5 мин, в течение которых контроллер заблокирован (“заперт”) и не воспринимает никаких внешних сигналов. После окончания сушки контроллер “открывается”, производит подряд 10 замеров массы пробы и определяет среднеарифметическое ее значение. Полученный результат запоминается и воспринимается как сухая масса. Такой метод определения массы снижает вероятность влияния случайных помех в период измерения на конечный результат.

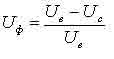

На основе проведенных замеров масс влажной и сухой пробы контроллер вычисляет влажность смеси по формуле

где Uв – напряжение, соответствующее массе влажной пробы;

Uс – напряжение, соответствующее массе сухой пробы;

Uф – напряжение, соответствующее фактической влажности ?ф формовочной смеси,

сравнивает полученный результат с требуемой влажностью (?U = UТ – Uф) и, в зависимости от модуля и знака ошибки, вычисляет продолжительность включения сервопривода вентиля и определяет направление его вращения.

Но, во избежание неустойчивости регулирования влажности, система регулирования должна обладать некой зоной нечувствительности. На Очеретинском заводе стройматериалов принята зона нечувствительности ±0,5%, определяющая точность поддержания влажности. Следовательно, если фактическая влажность удовлетворяет условию 7,5? ?ф ?8,5, то серводвигатель М5 вентиля не включается, поскольку значение влажности не выходит за допустимые пределы. При ?ф <7,5% включается герконовое реле KV3, вслед за ним – реле РП3, которое замыкает свой контакт в цепи пускателя KV17, и сервопривод М5 включается на направление открывания вентиля для увеличения подачи воды в смеситель. При ?ф >8,5% включается другое герконовое реле KV4, вслед за ним – реле РП4 и пускатель KV18. Серводвигатель включается на уменьшение подачи воды в смеситель. Индикация продолжительности и направления вращения серводвигателя осуществляется сигнальными лампами HL4 и HL5.

После отработки сервоприводом требуемого перемещения контроллер вырабатывает команду на включение серводвигателя поворота платформы опрокидывателя манипулятора. Образуемый сигнал вызывает срабатывание герконового реле KV6, который посредством промежуточного реле РП6 включает серводвигатель опрокидывателя платформы.. Последняя опрокидывается, и высушенная проба высыпается в емкость, откуда обводным конвейерным контуром направляется на смеситель для вторичного использования. В крайнем положении опрокидывателя замыкается контакт SQ 3.2 микровыключателя, вызывая срабатывание пускателя КМ3. Последний своим контактом КМ3 включает электровибратор ЭМ1 платформы для вытряхивания остатков смеси. В качестве вибратора использован электромагнит переменного тока, включенный последовательно с диодом V2. продолжительность вибрации 3…5 с определяется длительностью нажатия кулачкового механизма на микровыключатель SQ3. Серводвигатель опрокидывателя продолжает вращаться в прежнем направлении, но с помощью эксцентрикового механизма опрокидыватель после освобождения от пробы возвращается в исходное горизонтальное положение. Вслед за этим включается серводвигатель М1 теплового экрана, который подводится под платформу. На этом технологический цикл манипулятора завершается. Все последующие циклы повторяются в описанной последовательности.

Схемой также предусматривается автоматическое управление потоком формовочной смеси в прессы, путем изменения положения флажковой заслонки на конвейерной ленте. Если значение фактической влажности смеси превышает допустимое значение 8,5% или ниже 7,5%, то по команде контроллера замыкается контакт герконового реле, включается двигатель заслонки. Последняя перекрывает поток смеси в прессы и сбрасывает смесь в бункер возвратной магистрали. Если же смесь идет с допустимой влажностью, то включается другой геркон, реверсирующий привод заслонки. Последняя возвращается в исходное положение и поток смеси направляется к прессам. Двигатель отключается концевыми выключателями, установленными в крайних положениях заслонки.

В случае выхода из строя системы автоматического регулирования влажности, что приведет к недопустимому отклонению фактической влажности от заданной, контроллер вырабатывает команду на подачу звукового сигнала, указывающего на аварийный режим и необходимость перехода на ручной режим регулирования влажности.

Ручной режим устанавливается переводом переключателя SA1 в положение “Ручное”. При этом пускатель КМ1 отключается. Его контакт КМ 1.1 в цепи питания элементов системы автоматически размыкается, а контакт КМ 1.2 в цепях ручного управления замыкается. С помощью кнопок SB3 и SB4 можно управлять дистанционно сервоприводом М5 водопроводного вентиля. О направлении и продолжительности отработки команд можно судить с помощью сигнальных лампочек HL4 и HL5. С помощью переключателя SA2 можно управлять положением заслонки для изменения потока формовочной смеси. Питание контроллера и сервоприводов манипулятора в ручном режиме исключается.