В настоящее время в мировой практике для создания динамических нагрузок на породораздушающий инструмент используются пневмо и гидроударники. Однако имеющиеся в промышленном производстве вибраторы и вибромолоты не могут быть использованы в качестве забойных устройств. Вследствие этого они используются при бурении неглубоких скважин диаметром более 250 мм. Исследованиями, проведенными на кафедре техники разведки Томского политехнического института, установлено, что при вибрационно-вращательном бурении механическая скорость углубления возрастает в 2-3 раза. При бурении с использованием магнитострикционного вибратора скорость бурения может быть повышена в 2 - 4,3 раза в сравнении с вращательным бурением. Опубликованные результаты по износу режущих кромок породоразрушающего инструмента показывают, что при вибрационно-вращательном бурении время сохранения первичной режущей способности инструмента в 5 - 8 раз больше по сравнению с вращательным бурением. Однако эти преимущества магнитострикционных звуковых бурильных головок могут быть использованы только при бурении отверстий диаметром 250-300 мм и более. Это связано с их большими габаритными размерами. Кроме того, такие вибраторы требуют подвода электрической энергии в течение всего времени бурения скважины. Таким образом, в настоящее время вибрационное бурение глубоких скважин с диаметром менее 250 мм не представляется возможным.

На протяжении ряда лет в Институте технической механики Национальной Академии наук Украины и Национального космического агентства Украины (ИТМ НАНУ и НКАУ) под руководством академика НАН Украины В.В.Пилипенко велись исследования автоколебательных режимов в гидравлических системах с кавитирующими устройствами.

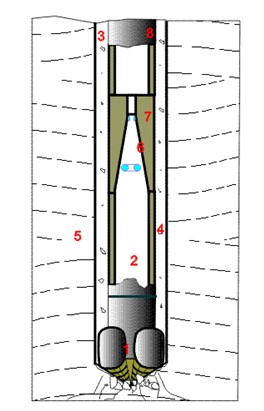

На основании результатов изучения динамического поведения кавитационных образований в гидравлических системах предложен гидровибратор принципиально новой конструкции без подвижных и вращающихся деталей (смотри принципиальную схему гидровибратора на рис.1), который создает высокочастотные продольные виброускорения породоразрушающего инструмента 1, используя для этих целей часть энергии потока промывочной жидкости 2, подаваемой в скважину 3 для очистки забоя от частиц 4 выбуренной горной породы 5. Гидровибратор является составляющей частью буровой колонны, а внутренний канал 6 со специальным профилем в корпусе 7 гидровибратора обеспечивает существование режима периодически-срывной кавитации при прохождении через него промывочной жидкости. Гидровибратор устанавливается как непосредственно перед, так и на некотором расстоянии от породоразрушающего инструмента 1 (например, над колонковою трубой) и обеспечивает преобразование стационарного потока промывочной жидкости в пульсирующий. При этом часть энергии колебаний промывочной жидкости будет передаваться на конструкцию буровой колонны 8 между гидровибратором и породоразрушающим инструментом. Это обуславливает развитие продольных колебаний породоразрушающего инструмента.

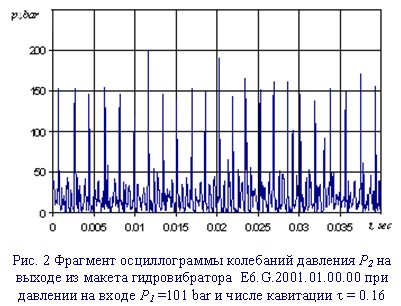

В специально спрофилированном канале гидровибратора происходит периодическое зарождение и рост кавитационных образований. При достижении максимальных размеров, соответствующих данному режиму течения, происходит отрыв кавитационного образования 9 и его унос вниз по течению. При схлопывании каверн 10 относительно большого объема в потоке жидкости возникают аномально высокие давления. Волна давления от центра схлопывания распространяется вниз по потоку на относительно большие расстояния, практически не угасая, а волна давления, которая распространяется вверх по потоку, подавляется выросшей в этот момент новой каверною 9, о чем свидетельствует отсутствие колебаний на входе в гидровибратор. Однако она берет участие в формировании обратных течений и создает условия для отрыва следующей каверны. Таким образом, в гидровибраторе устанавливается саморегулирующийся процесс отрыва и схлопывания кавитационных каверн.