Актуальность. Мировой рост цен на нефтепродукты обусловил повышение интереса к углю как приоритетному теплоносителю и сырью в химической и других отраслях промышленности. Вместе с тем, для передачи больших количеств угля на значительные расстояния наиболее выгоден гидротранспорт [2, 9].

Магистральная гидротранспортная система угля включает:

Flash-анимация, Macromedia Flash Basic 8, 16 кадров, 22 КБ.

1. Главный терминал – начало системы, где уголь дробится, измельчается, готовится гидросмесь и загружается в линию. К главному терминалу также относится главная насосная станция.

2. Трубопроводная магистраль с насосными станциями, которые размещаются на линии для создания необходимого напора и перемещения продукта по трубопроводу, и аппаратурой блокирования для защиты трубопровода.

3. Приемный терминал – комплекс для обезвоживания и последующего использования продукта.

Основные характеристики крупных гидротранспортных систем приведены в таблице [3]. Из таблицы видно, что длина работающих трубопроводов достигает 440 км, а размер максимального куска материала не превышает 3 мм. Наиболее известной системой являлась Блэк Меса - Мохейв, закрытая из-за проблем с водоснабжением [6, 7].

|

Система |

Длина, км |

Диаметр, мм |

Производительность за год, млн. т |

Количество насосных станций |

Макс. диаметр зерен, мм |

Уровень внедрения |

|

Кадис -- Ист-Лейк |

174 |

254 |

1,3 |

4 |

4,4 |

Работал в 1957-1963 гг. |

|

Блек-Меса -- Мохейв |

440 |

457 |

4,4 |

3 |

1,2 |

Работал в 1970-2006 гг. |

|

Белово -- Новосибирск |

252 |

500 |

3,0 |

- |

2,0 |

Работал в 1990-1994 гг. |

|

Фрейлинг -- Эмиль |

9 |

386 |

2,5 - 3,0 |

- |

2,0 |

Находится в эксплуатации с 1952 г. |

|

Порто-Торрес |

4 |

406 |

3,5 - 4,1 |

- |

3,0 |

Находится в эксплуатации |

Магистральный гидротранспорт угля обладает рядом преимуществ [1]: минимальными удельными экономическими затратами и потерями продукта; малыми сроками строительства трубопроводов; повышенной надежностью; возможностью полной автоматизации; экологической чистотой; независимостью от погодных условий. Однако исследования и практика эксплуатации гидротранспортных установок выявили ряд технических и технологических проблем, возникающих при гидравлическом транспорте угля:

1. трудности с обезвоживанием угля. В существовавших гидротранспортных системах было предусмотрено многооперационное обезвоживание, которое включало термическую сушку – дорогой и пожароопасный процесс, загрязняющий атмосферу;

2. при дальнем гидротранспорте коксующихся углей имеет место ухудшение их спекающих свойств;

3. повышенная деструкция слабометаморфизированных углей, а также размокание сопутствующих породных фракций, резко усложняющих процесс обезвоживания.

Задачей настоящей работы является разработка технологических основ эффективного обезвоживания углей, передаваемых гидротранспортом на далекие расстояния (200-500 км и более). Для этого предлагается совмещение процессов гидротранспортирования и масляной грануляции с целью получения новой высокоэффективной технологии для использования в конечном итоге в промышленных гидротранспортных системах.

Научная новизна. В области теоретических исследований был произведен анализ тонкодисперсного угля как объекта обезвоживания с применением масляной агрегации, рассмотрены теоретические основы механизма получения углемасляных агрегатов в условиях сниженных затрат реагента-связующего, адгезионного контакта «уголь – масло» и элементарного акта углемасляной агрегации.

Разработанная нами феноменологическая модель обезвоживания угля масляной агрегацией включает ряд субпроцессов [4], последовательное рассмотрение которых даёт возможность глубже понять механизм происходящих явлений и выявить его закономерности.

Рис 1. Феноменологическая модель обезвоживания (ист. 4, стр. 39)

Были рассмотрены основные субпроцессы модели обезвоживания и проанализирован механизм физико-химических процессов, имеющих место при их протекании. На субпроцесс сближения и встречи объектов (угольное зерно и капли реагента) в водной среде оказывают влияние гидродинамические факторы, основными из которых являются близкое и дальнее гидродинамическое взаимодействие частиц. Близкое гидродинамическое взаимодействие определяется свойствами тонких поверхностных слоёв воды. Дальнее гидродинамическое взаимодействие состоит в том, что крупное зерно (3-6 мм) или большая капля связующего искривляют линии течения воды и изменяют траекторию движения малых частиц. На взаимодействие твердых объектов в воде также влияет и форма зерен. Так как толщина аномального слоя воды на гранях и ребрах утончается, то вероятность захвата агрегатами «угловатых» гидрофобных зерен увеличивается.

Процесс адгезии определяет взаимодействие угля с аполярными реагентами [5]. Вытеснение маслом водной пленки с угольной поверхности зависит от природы адгезионной связи «уголь – связующее» и площади граничного слоя связующего на поверхности частиц. Экспериментальные данные, полученные методами молекулярной спектроскопии, показывают, что адгезионные контакты в межфазной зоне «уголь – связующее» обусловлены не только адсорбцией, но и проявлением сил химической природы – смена интенсивности пиков поглощения при 3460 и в области 3200-3100 см-1 подтверждает наличие водородной связи. Это способствует возникновению на угольной поверхности адсорбционно-сольватного полислоя – граничной пленки масла-связующего, что и является первой стадией обезвоживания.

Рис 2. ИЧ-спектры (ист. 4, стр. 81)

а) уголь марки К ш. Карагандинская;

б) мазут М100;

в) агрегат "мазут - уголь";

г) МОШ;

д) агрегат "МОШ - уголь";

е) полимер бензольного производства Авдеевского КХЗ;

ж) агрегат "полимер - уголь"

При транспортировании и одновременном перемешивании суспензии в трубопроводе протекает процесс образования структур «ядро – оболочка». Концентрация водной фазы в суспензии значительно превышает концентрацию масляной фазы, поэтому при агитации сначала возникает эмульсия вида «масло в воде». Начальный этап получения эмульсии сопровождается уменьшением диаметра эмульсионных капель и большой скоростью диспергирования. Процесс завершается при достижении динамического равновесия системы.

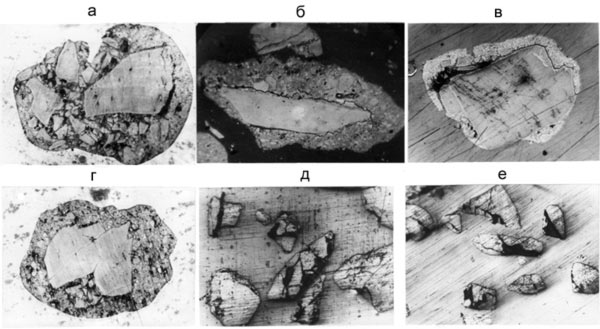

Рис 3. Углемасляные грануляты (ист. 4, стр. 64)

а, б) конгломерационный комплекс, х65;

в, г) комплексы типа «ядро – оболочка», х55;

д, е) микрогранулят, х100

Аутогезионные контакты угольных зерен покрытых слоем связующего осуществляются аналогично адгезионным контактам. Хронологическая последовательность фаз контакта такова: встреча – сближение – прорыв водной пленки – сцепление зерен. Первичный углемасляный агрегат объединяет несколько зерен и имеет радиус, значительно превышающих радиусы его отдельных составляющих, поэтому встреча с ним еще несвязанных зерен возможна по диффузионному и инерционному механизмам. Полидисперсность твердой агрегатообразующей фазы гидротранспортных систем обуславливает разную вероятность встречи для пар зерен различных радиусов [10]. Структура первичных и вторичных агрегатов также зависит от соотношения этих вероятностей.

Обезвоживание агрегатированного угля центрифугированием в сравнении с неагрегатированным существенно эффективней. Таким образом, применение специального процесса обезвоживания и обогащения тонкодисперсных углей – масляной агрегации, в сочетании с гидротранспортом позволяет, во-первых, радикально снизить влажность кека центрифуг (с 34 до 17 %) во-вторых, существенно уменьшить потерю органической массы угля с фугатом и увеличить зольность твердого компонента в фугате до 79-85%; в-третьих, сохранить коксующиеся свойства гидравлически транспортируемого угля.

|

Характеристики получаемых продуктов |

Без масляной агрегации |

При масляной агрегации |

|

Влажность кека при факторе Фруда = 2000, % |

34 |

17 |

|

Зольность отходов, % |

50 - 55 |

79 - 85 |

|

Массовая концентрация гидросмеси, % |

50 |

50 |

|

Относительные гидравлические потери напора в трубопроводе, д.ед. |

1 |

0,85 - 0,9 |

|

Содержание остаточного масла в отходах, % |

- |

следы -- до 5-10 мг/л |

Литература

1. Белецкий В.С. Технологические основы рационального использования масляной агломерации для обезвоживания и облагораживания гидравлически транспортируемых углей / Диссерт. на соиск. учен. степ. канд. техн. наук. – Донецк, 1986. – 230 с.

2. Смолдырев А.Е. Гидро- и пневмотранспорт в металлургии (техника и технология, инженерные расчеты) – М., “Металлургия”, 1985. – 280 c.

3. Дуд Т. Дж. Обзор гидротрубопроводных систем, построенных в мире за последнее время – 20-я Международная техническая конференция по утилизации угля и топливным системам, Клиэрустэр, шт. Флорида, США, 20-23 марта 1995 г.

4. Білецький В.С., Сергєєв П.В., Папушин Ю.Л. “Теорія і практика селективної масляної агрегації вугілля” – Донецьк, 1996. – 264 c.

5. Білецький В.С. Розробка наукових основ і способів селективної масляної агрегації вугілля та вуглевміщаючих продуктів. – Дисертація на здобуття вченого ступеня докт. техн. наук. – Донецьк, 1994, 452 с.

6. Klein A.D. Black Mesa and Kayenta Mines, Life-of-Mine Plans and Water Supply Project [Federal Register: December 1, 2004 (Volume 69, Number 230)]

7. 3-year progress report of Capsule Pipeline Research Center – University of Missuri-Columbia, 1995. – 162 p.

8. Овчинников Ю.В., Луценко С.В. Искусственное композиционное жидкое топливо из угля и эффективность его использования - доклад на конференции «Перспективные энергосберегающие технологии и способы сжигания твердого топлива в котлах малой и средней мощности», 15-18 ноября 2005, г. Кемерово.

9. Кириченко Е.А., Чеберячко И.М. Определение проектных параметров гидротранспортной установки на базе экономико-математической модели / Межведомственный сборник научных трудов, выпуск 62 – Днепропетровск, 2006 – c. 77-83.

10. Назимко Е.И., Папушин Ю.Л. Исследование свойств поровой среды тонкодисперсных материалов с целью интенсификации их обработки. – Донецк, 2005 – 140 с.

ДонНТУ © Дмитрий Павлов