Источник: Автоматизація технологічних об'єктів та процесів. Пошук молодих. Збірник наукових праць VIII Міжнародної науково-технічної конференції аспірантів та студентів в м. Донецьку 25-27 квітня 2008 р. - Донецьк: ДонНТУ, 2008. - С. 55 - 58.

Обоснование основных требований для разработки аппаратуры управления навеской конвейерной ленты обеспечивающей безопасное ведение работ

Ракитянский Д.М, магистрант. Грудачев А.Я, профессор, к.т.н.

(Донецкий национальный технический университет г. Донецк, Украина)

Важное место в промышленности занимает транспорт, от которого зависит не только себестоимость продукции, но и время, через которое готовый продукт будет доставлен потребителю. Всё большее применение находят машины непрерывного действия, среди которых особое место занимают ленточные конвейеры. Наиболее дорогим и вместе с тем наименее долговечным элементом ленточного конвейера является конвейерная лента, стоимость которой составляет свыше половины стоимости конвейерной установки [1].

C появлением более новых и мощных конвейеров возникает проблема навески ленты на эти конвейеры, в основном, особенно это касается конвейеров с резинотросовой лентой. Проведение монтажа ленты на такие конвейеры требует применения специализированного оборудования и разработки схемы навески. Решение этого вопроса приведет к более рациональному подбору оборудования для навески и сократит простои предприятий и обеспечит безопасное ведение работ.

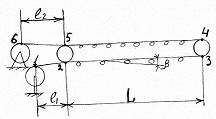

Для проведения монтажа ленты на конвейер необходимо произвести расчеты сопротивления каната и ленты при их протягивании по ставу конвейера по предложенной схеме рис. 1. Расчет выполняется по известной методике расчета ленточного конвейера обхода по контуру конвейера. Эти расчеты позволяют определить мощность монтажной лебедки и необходимый диаметр каната который необходим для монтажа ленты.

Рисунок 1 Расчетная схема.

Расчет выполнен для следующих исходных данных: l1 = l2 = 10м. L = 600м. β = 18°. Принимаем канат диаметром d=15мм. Разрывное усилие 113,5 кН. Масса 1м каната qк= 0,86 кг. Лента ТК-200 с 5 – ю тканевыми прокладками. Разрывная прочность ленты Sр = 108,8 кН. Масса 1м ленты qл = 16,2 кг/м. Общая масса навешиваемой ленты составит 20т. В результате проведения расчета получены следующие результаты: Максимальное усилие в канате составило 4,13кН. Максимальное усилие в ленте составило 38,3кН.

Схема навески ленты конвейера установленного в наклонном стволе при котором бухта ленты находится на поверхности приведена на рисунке 2.

При проведении монтажа ленты обслуживающий персонал находится в точках 1 и 2 (рис. 2) – которые являются потенциально опасными местами; 3 – датчик скорости; 4 – средства связи с бригадиром и людьми сопровождающими конец ленты; 5 – датчик натяжения в канате.

Рисунок 2 Схема процесса перемещения ленты.

Навеска ленты на конвейер должна проводится с соблюдением правил приведенных в [2,3].

Для выполнения монтажных работ по установке конвейерной ленты бригада комплектуется в следующем составе: бригадир; машинисты конвейеров и лебедок; слесари, осуществляющие разматывание новой ленты и сопровождающие движущийся конец ленты; слесари, находящиеся у приводной и натяжной станций. Все рабочие, занятые монтажом ленты, должны быть детально ознакомлены со способом монтажа, последовательностью проведения операций и типами сигналов, подаваемых в период монтажа. Вдоль става конвейера должна быть установлена кабель тросовая система обеспечивающая аварийное отключение привода лебедки с любой точки конвейера.

Члены бригады выполняют следующие обязанности:

бригадир обязан перед началом работ проверять исправность монтажных лебедок, тормозных и зажимных устройств, пусковой аппаратуры и лично присутствовать при установке зажимных устройств для ленты и каната. В период монтажа бригадир должен находиться у пульта управления конвейером или возле специальной лебедки оборудованной блокировочным тормозом и принимать решения обеспечивая прием и подачу соответствующие сигналы согласно сложившейся обстановке;

машинисты конвейера и лебедки должны включать соответствующий привод по команде бригадира. После выключения привода механизмы должны быть надежно заторможены;

слесари сопровождающие ленту, должны находиться на 2—3 м выше монтажного стыка и следить за его состоянием и направлением движения ленты по роликоопорам;

слесари у барабанов обязаны следить за состоянием наматывающейся и сматывающейся ленты;

слесари, находящиеся у приводной и натяжной станций, обязаны следить за состоянием каната и ленты и выполнять указания бригадира.[4]

При навеске ленты на наклонных конвейерах следует применять на трассе конвейера зажимы ленты интервал между которыми равен 100-300 м. В процессе укладки ленты у каждого зажима должен находиться рабочий, который ослабляет и затягивает зажимы по мере протягивания ленты через него.[1]

Из выше изложенной технологии навески можно сформулировать основные требования по разработке аппаратуры управления монтажом конвейерной ленты.

1) Измерение скорости движения ленты.

2) Обеспечение связью между людьми, задействованными в монтаже ленты.

3) Обеспечение возможности отключения и блокирования привода монтажной лебедки с любой точки ленточного конвейера.

4) Измерение натяжения в канате и ленте.

5) Фиксирование конца ленты от сползания по ставу конвейера при возможной аварийной ситуации.

Перечень ссылок

1.Карбасов О.Г. и Цоглин А.Н. Монтаж, эксплуатация и ремонт конвейерных лент. М. Недра 1967г.81с.

2.Стыковка и ремонт конвейерных лент на предприятиях черной металлургии. Высочин Е.М., Завгородий Е.Х., Заренков В.И. М.: Металлургия, 1989г. 192с.

3.Правила эксплуатации подземных ленточных конвейеров и пластинчатых конвейеров на угольных и сланцевых шахтах. Министерство угольной промышленности СССР. М. «Недра», 1983г. 164с.

4.Беляков В.А., Калиниченко Ю.П. Монтаж, эксплуатация и ремонт транспортных машин горнорудных шахт. М.: Недра, 1982г. 207с.