В настоящее время на доменных печах в качестве заменителей дорогостоящего и дефицитного кокса используют дополнительное топливо, в частности твердое — пылеугольное. Эффективность использования пылеугольного топлива в доменной плавке в значительной мере зависит от равномерного распределения вдуваемого топлива по фурмам доменной печи.

Вследствие неодинакового гидравлического сопротивления отдельных транспортных трубопроводов, а также разного (переменного) противодавления в отдельных фурменных зонах создаются предпосылки для неравномерного распределения угольной пыли по фурмам доменной печи. Известно, что дополнительные топлива (природный газ, мазут, пылеугольное топливо) эффективны только в определенном количестве, выше которого они оказывают отрицательное влияние на работу доменной печи или отдельных фурм.

При неравномерном распределении угольной пыли на одни фурмы может поступать в несколько раз больше пыли, чем на другие, что приведет к неудовлетворительной работе отдельных фурм доменной печи. Это особенно важно при вдувании значительных количеств угольной пыли, близких к максимальным, поскольку при неравномерном распределении угольной пыли по фурмам на отдельных фурмах, где поступление пыли выше среднего, будет сказываться отрицательное влияние излишнего количества дополнительного топлива. Одним из направлений повышения эффективности доменной плавки является переход на пылеугольное топливо.

Эффективность замены кокса пылеугольным топливом в доменной плавке в значительной мере зависит от равномерного распределения пылеугольного топлива по фурмам доменной печи. Только при наличии непрерывного контроля параметров пылеугольной установки возможно осуществить регулирование тепловым режимом печи и тем самым снизить расход топлива. С этой целью технологическая установка должна быть оснащена автоматизированной системой управления. Объясняется это тем, что гибкость микропроцессорных систем обеспечивает кардинальное расширение функциональных возможностей технических средств автоматизации, особенно в части информации, которая служит повышению уровня организации производства, бесперебойности работы установки в оптимальных режимах, повышению безопасности и т.п.

Все более актуальной становиться задача автоматического регулирования производительности пылеугольной установки для стабилизации работы и оптимизации режимов ее эксплуатации.

Одной из проблем связанные с пылеугольной установкой является не равномерное распределение пылеугольного топлива по фурмам доменной печи. Процесс сопровождается значительными скачками температуры внутри печи и приводит к износу либо разрушению футеровки печи, а также к неравномерному прогреву чугуна в печи, как результат, чугун плавится не однородный и плохого качества.

Важным моментом в рассмотрении данной темы является разработка системы управления и вопрос передачи данных от датчиков в ЭВМ, и регулирование потока пылеугольного топлива для вдувания пылеугольного топлива в горн доменной печи.

ВверхВ настоящее время на доменных печах в качестве заменителей дорогостоящего и дефицитного кокса используют пылеугольное топливо [1]. Для приготовления и вдувания топлива используется установка пылеугольного вдувания.

Установка для вдувания пылеугольного топлива, как правило, состоит из двух отделений: 1) отделение для приготовления и сушки угольной пыли; 2) распределительно - дозировочного отделения для дозированной подачи и распределения угольной пыли по фурмам.

Конструкции установок для вдувания угольной пыли в доменные печи отличаются узлами для приготовления угля, средствами доставки приготовленного топлива к распределительно – дозировочным отделениям, дозирующими и распределительными устройствами [1].

В качестве объекта автоматизации принята промышленная установка для вдувания пылеугольного топлива в горн доменной печи № 2 Донецкого металлургического завода. Технологическая схема установки представлена на рисунке 1. На рисунке 1 обозначено: 1 – коллектор; 2 – кран; 3 – фурма; 4 – гидравлическое устройство; 5 – распределительная коробка; 6 – конический клапан; 7 – клапан насоса; 8 – сальниковый компенсатор; 9 – барабанный питатель; 10 – бункер; 11 – пробковый кран; 12 – транспортный трубопровод; 13 – пневмокамерный насос; 14 – затвор бункера запаса; 15 – пылепровод; 16 – запорно-регулирующее устройство; 17 – аэрационный питатель; 18 – вертикальный патрубок; 19 – клапан бункера запаса; 20 – конический клапан бункера запаса; 21 – затвор бункера запаса; 22 – рукавный фильтр; 23 – вентилятор; 24 – бункер запаса; 25 – рампа; 26 – аэрирующее устройство; 27 – камера; 28 – аэратор; 29 – регулятор емкости; 30 – конический клапан бункера запаса; 31 – питающая емкость; 32 – днище емкости; 33 – регулятор расхода установки; 34 – питатель; 35 – коллектора; 36 – регулятор расхода камеры питателя; 37 – регулятор расхода смесителя; 38 – смеситель; 39 – пылепровод; 40 – шланговый затвор; 41 – затвор трассы; 42 – коллектор.

Рисунок 1 – Технологическая схема промышленной установки для вдувания пылеугольного топлива в горн доменной печи № 2 Донецкого металлургического завода

Основными контролируемыми параметрами, которые характеризуют процесс пылевдувания в доменную печь, являются:

- температура в печи;

- давление в печи;

- расход смеси воздуха с азотом в трубопроводе;

- расход пылеугольного топлива;

- вес пылеугольного топлива в промежуточном резервуаре;

- положения регулирующих заслонок и клапанов;

- уровень бункера запаса пылеугольного топлива, резервуаров и трубопроводов соответствующими материалами.

Для контроля указанных параметров используются различные датчики с аналоговым и дискретным электрическим выходами [1]. Так, в качестве сигнализаторов уровня используется электронный сигнализатор уровня типа МЭСУ-1М. Для измерения давления в питающем резервуаре применяется индикатор давления ферродинамический ИДФ-14 с вторичным прибором ВФСМ-10. Измерение и регулирование общего расхода осушенного воздуха на аэрационные питатели осуществляется схемой которая включает: диафрагму ДКН-10,дифманометр ДМ.К-Р-14, вторичный прибор ВФСМ-10, регулятор бесконтактный БРМ-11, задатчик ДЗФМ-4, указатель положения ДУП-К, исполнительный механизм БИМ 2,5/120, клапан дроссельный ДУ-50. Измерение расхода воздуха на отдельные питатели осуществляется соответственно диафрагмой ДКП-Ю, дифманометром ДМИР и вторичным прибором ВФСМ-10. Для контроля движения пыли используется хромель-копелевая термопара ХК в комплекте со вторичным прибором ЭПП-09. Для контроля движения угольной пыли по фурмам используется первичный преобразователь электростатического типа, работающий в комплекте со вторичным прибором типа ЭППВ-60.

Датчики расположены на различном расстоянии друг от друга и от ЭВМ. Максимальное расстояние составляет порядка 1000 м.

Регулирующими параметрами установки являются:

- расход угольной пыли;

- расход воздуха, поступающего на аэрационный питатель.

Система управления процессом пылевдувания должна обеспечить:

1. Непрерывный контроль основных параметров процесса;

2. Равномерное распределение топлива по всем фурмам, путем регулирования расхода пылеугольной смеси;

3. Автоматическое управление процессом пылевдувания с пульта диспетчера с дублированием основных контрольных показаний на панели мастера доменной печи.

В соответствии с выше указанными требованиями в работе предлагается компьютерно–интегрированная система управления процессом пылевдувания в доменную печь. Структурная схема системы управления приведена на рисунке 2.

Рисунок 2 – Структурная схема компьютерно–интегрированной системы управления процессом пылевдувания в доменную печь

На рисунке 2 обозначено: ДД1, ДДn – дискретный датчик с 1 по n; ДА1, ДАn – аналоговый датчик с 1 по n; БС1, БСn - блок согласования с 1 по n; МК1, МКn - микроконтроллер; ППИ1, ППИn –передатчик последовательного интерфейса; АПД1, АПДn – адаптер (устройство) передачи данных ; СБ – системный блок; ЭВМ – персональный компьютер; РМО – рабочие место оператора; ПЗ1, ПЗm – регулирующие электроприводные задвижки; МдК1, МдКm – модуль коммуникаций; МС1, МСm – модуль сопряжения; МКК1, МККm – модуль контроля и коммуникаций; АРПЗ1, АРПЗm – автоматический регулятор положения задвижки.

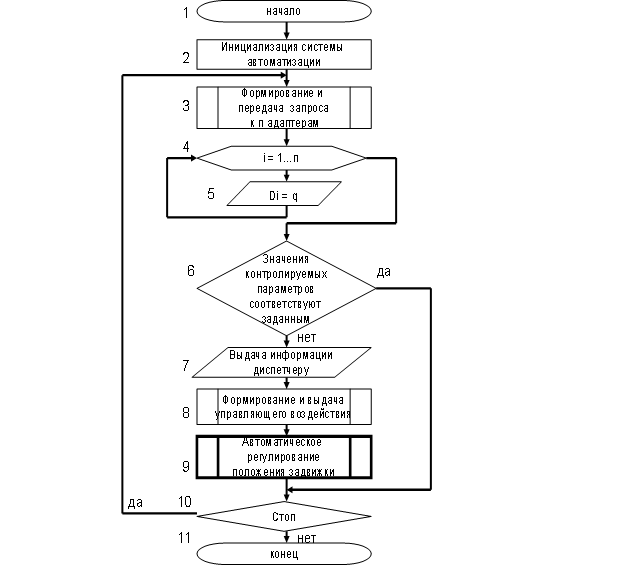

Управление процессом пылевдувания осуществляется компьютерно–интегрированной системой управления следующим образом (см. на рисунке 3 блок-схема алгоритма управления)

На первом этапе управления осуществляется инициализация системы управления (блок 1) – это тестирование памяти, настройка портов ввода вывода ЭВМ и микроконтроллеров, проверка линии связи.

Измерение величины параметров, характеризующих работу установки, осуществляется датчиками ДД1, ДДn, ДА1 и ДАn. ЭВМ системы управления осуществляет последовательный опрос датчиков путем посылки к соответствующему адаптеру АПД1, АПДn импульсов «запроса» (блок 3). При этом активизируется микроконтроллер МК1,МКn соответствующего адаптера, который осуществляет прием информации от запрашиваемого датчика и передает информацию ЭВМ. Опрос датчиков осуществляется с интервалом q, в зависимости от скорости изменения состояния измеряемых параметров. Опрашиваются следующие датчики:

- расходомеры угольной пыли и смеси воздуха с азотом в трубопроводах;

- термопары для измерения температуры в топке;

- дифманометры для измерения давления в промежуточном и питающем резервуарах, а также в топке; уровнемеры для измерения нижнего и верхнего уровня в бункере;

- весоизмерительное устройство для измерения веса пыли в промежуточном резервуаре;

- датчики положения регулирующих заслонок и клапанов.

Передача информации от датчиков в ЭВМ осуществляется с помощью адаптеров передачи данных АПД1, АПДn.

Текущие значения параметров, полученные от датчиков, выводятся на показывающие приборы мнемосхемы технологической установки пульта диспетчера. Кроме того, в ЭВМ сравниваются текущие значения параметров с заданными (блок 6 ) и в случае не соответствия формируются управляющие команды на автоматические регуляторы положения задвижки АРПЗ1, АРПЗm (блок 9). Например, изменения температуры печи в контролирующих точках осуществляется изменением расхода пылеугольного топлива путем регулирования расхода воздуха, поступающего на аэрационный питатель.

Рисунок 3 – Укрупненная блок-схема алгоритма управления процессом пылевдувания в доменную печь

ЭВМ состоит из системного блока и дисплея. Информация о работе установки передается от ЭВМ на мнемосхему технологического объекта с элементами индикации и, при необходимости, на печатающее устройство.

ВверхПринцип передачи данных в системе управления заключается в следующем (см. блок-схему алгоритма на рисунке 4). При получении запроса от ЭВМ о необходимости получения информации о контролируемом параметре (блок 2), микроконтроллер адаптера осуществляет опрос и ввод сигналов от соответствующего аналогового или дискретного датчика (блок 5 или блок 6 на рис.4). В микроконтроллере происходит обработка и при необходимости накопление текущих значений контролируемого параметра. Полученная информация передаётся в ЭВМ на пульт оператора. Приём-передача информации осуществляется с помощью интерфейса RS-485[2]. Стандарт RS485 является наиболее применяемым в современных системах управления и предусматривает связь в обе стороны по симметричной согласованной линии связи (витым парам провода).

ВверхВ соответствии с описанным алгоритмом передачи данных предлагается структурная схема адаптера передачи данных АПД, которая приведена на рисунке 5. На рисунке приняты следующие обозначения: ДА – датчик аналоговый; ДД – датчик дискретный; БС – блок согласования; МК – микроконтроллер; БП – блок питания; ППИ – передатчик последовательного интерфейса стандарта RS485; АПД – адаптер передачи данных; ЭВМ – электронно-вычислительная машина оператора установки.

Рисунок 4 – Блок-схема алгоритма передачи информации

Адаптер АПД является универсальным устройством, к нему можно подключить либо аналоговый, либо дискретный, либо дискретный и аналоговый датчики.

Ввод данных в адаптер осуществляется через блок согласования БС, который предназначен для преобразование токовых сигналов от аналоговых датчиков в сигнал напряжения (для этого используются прецизионные резисторы); осуществляется гальваническая развязки линии связи адаптера с контактными датчиками (например, с помощью транзисторных оптопар АОТ128Б [3]); осуществляется защита микроконтроллера адаптера от возможных перенапряжений в соединительных линиях датчиков (с помощью стабилитронов и резисторов).

Рисунок 5 – Структурная схема адаптера АПД

Основным элементом адаптера является микроконтроллер, который осуществляет прием информации от датчиков, обработку и хранение в памяти данных, управляет передачей данных в ЭВМ, а также принимает «запрос» от ЭВМ о необходимости передачи информации. В качестве микроконтроллера может быть принят любой микроконтроллер с встроенным АЦП, например Атmega 16 [4]. Для передачи данных от микроконтроллера в ЭВМ в структуре адаптера предусмотрен специальный передающий блок-передатчик ППИ последовательного интерфейса стандарта RS485.

Передатчик ППИ имеет управляющий вход, переводящий его выходы в высокоимпедансное состояние, в котором они фактически отключены от линии связи. Это дает возможность подключить до 32 адаптеров к одной и той же линии длиной не более 1200м, что удовлетворяет эксплуатационным требованиям к системе управления. В качестве блока ППИ может быть использована, например, микросборка МАХ1480В фирмы MAXIM , которая содержит, кроме собственно приемника и передатчика, преобразователь напряжения с разделительным трансформатором для их питания и оптронные развязки входных цепей. Эти элементы позволяют обеспечить гальваническую развязку линии связи и присоединяемых к ней устройств.

Адаптер имеет индивидуальный блок питания БП от источника напряжения 220 В.

Как указывалось ранее, в связи с неравномерным распределением пылеугольного топлива по фурмам доменной печи необходимо непрерывно автоматически регулировать запорную арматуру 16 в пылепроводах 15 (см. рисунок 1).

Принцип автоматического регулирования положения задвижки иллюстрируется блок–схемой алгоритма регулирования, которая приведена на рисунке 6. При подачи команды управления от ЭВМ в автоматический регулятор АРПЗ1, АРПЗm (см. рис.2) происходит измерение фактического положения штока клапана lф. В зависимости от требуемого расхода воздуха Qтр осуществляется вычисление гидравлического сопротивления задвижки и соответствующего хода штока задвижки lтр =(Qтр). Далее определяется величина L = lф - lтр. Если эта величина число положительное, то регулятор формирует команду на включение приводного электродвигателя задвижки и закрытие запорного органа до тех пор пока L=0 . Если же величина L является числом отрицательным, то регулятор формирует команду на включение электродвигателя задвижки в режим при котором происходит открытие задвижки до тех пор пока L=0. В обоих случаях важным является закон регулирования задвижки, чтобы исключить опасный гидравлический удар в гидросистеме. При L=0 электродвигатель выключается и диспетчеру выдается информация о положении задвижки.

Рисунок 6 – Алгоритм автоматического регулирования положения задвижки

ВверхСостав автоматически управляемой электроприводной задвижки (например, регулирующего клапана типа 25ч931нж (НО)[5]) приведен на рисунке 13. На рисунке 13 обозначено: 1 – рабочий орган; 2 – электродвигатель; 3 – силовое ограничительное устройство; 4 – редуктор; 5 – устройство отключения маховика ручного дублера; 6 – фиксирующее устройства; 7 – блок путевых выключателей; 8 – местный указатель затвора арматуры; 9 – датчик положения затвора арматуры; 10 – маховик ручного дублера; 11 – включатель ручного дублера; 12 – автоматический регулятор; 13 – тормозное или демпфирующее устройство; I – цепь питания двигателя и тормозного устройства; II – цепь связи с муфтой; III – цепь путевых выключателей; IV – цепь датчика положения затвора; V – цепь управляющего сигнала; VI – цепь питания пульта управления.

Рисунок 7 - Состав автоматически управляемой электроприводной задвижки

Структурная схема автоматического регулятора положения задвижки приведена на рисунке 8

Рисунок 8 – Структурная схема автоматического регулятора положения задвижки

На рисунке 8 обозначено: ВЫКЛ – выключатель; БП4 – блок питания; МКК – модуль контроля и коммутации; РТ – ручной тумблер; МС – модуль спряжения; УЗ – устройство защиты; МК – микроконтроллер; МР – модуль регулирования.

Сетевое напряжение ~220 В, 50 Гц через выключатель поступает на БП4, вырабатывающий напряжения, необходимые для работы остальных узлов прибора. Кроме того, БП4 обеспечивает питание блока сигнализации положения исполнительного механизма, транслируемое через модули МКК и МС.

Модуль МС содержит узлы сопряжения с внешними цепями прибора (кроме силовых).

Модуль МКК является центральным узлом регулятора. В его задачи входит контроль состояния электропривода с помощью датчика положения и путевых выключателей. Полученная информация индицируется на знаковом и дискретных светодиодных индикаторах. МКК через МС принимает управляющие воздействия от регулятора с токовым выходом и от устройства дистанционного управления и формирует для этих устройств дискретные сигналы обратной связи о состоянии электропривода. В функции модуля МКК входит также опрос четырех кнопок местного управления регулятора, управление МК, измерение и индикация рабочего тока двигателя электропривода. Кроме того, модуль МКК преобразует измеренные значения степени открытия клапана (задвижки) и рабочего тока двигателя в выходные токовые сигналы, пропорциональные измеренным значениям.

Силовое трехфазное напряжение (А, В, С) для трехфазных исполнительных механизмов или однофазное напряжение (А, В) для однофазных исполнительных механизмов поступает на УЗ, обеспечивающее обесточивание силовых цепей МР и обмоток двигателя электропривода при возникновении аварийных ситуаций или вводе прибора в состояние программирования.

Модуль МР преобразует управляющее воздействие от МК в соответствующий порядок коммутации цепей питания на обмотках двигателя электропривода.

Микроконтроллер МК содержит элементы защиты МР от самопроизвольного включения его внутренних семисторов, обеспечивает контроль и измерение силы тока приводного электродвигателя и формирует сигнал аварийного отключения для УЗ при развитии токов короткого замыкания в силовых трехфазных цепях.

Нормально замкнутые путевые выключатели полного хода исполнительного механизма включаются в регуляторе последовательно и выполняют роль аварийных аппаратных выключателей при достижении рабочим органом задвижки своих крайних положений.

Ручные тумблеры РТ обеспечивает замыкание цепей каждого путевого выключателя полного хода, и, одновременно дублируя кнопки ручного управления (ОТКРЫТЬ, ЗАКРЫТЬ), позволяет оператору вернуть рабочий орган электропривода в его рабочий диапазон.

ВверхВ результате анализа технологического процесса пылевдувания в доменную печь сформулированы требования к системе управления и предложена структура компьютерно–интегрированной системы управления процессом пылевдувания. Выявлено, что «узким» местом при разработке системы управления является вопрос передачи данных от датчиков в ЭВМ и регулирование потока пылеугольного топлива для вдувания пылеугольного топлива в горн доменной печи. В работе разработаны новые технические решения по указанным проблемам.

В качестве принципа передачи данных выбран принцип передачи интерфейса RS485. В отличие от интерфейса RS-232, часто используемого в компьютерах и в большинстве микроконтроллерах и рассчитанного на обмен данными только между двумя абонентами, высокое входное сопротивление приемников при применении интерфейса RS-485 дает возможность подключить до 32 абонентов к одной и той же линии длиной не более 1200 м. В работе разработаны адаптер передачи данных от датчиков к ЭВМ. Основным элементом адаптера является микроконтроллер и модуль передачи данных интерфейса RS-485. В адаптере предусмотрена специальная гальваническая развязка внешних и внутренних цепей , что обеспечивает защиту адаптера от возможных повреждений в линии связи с датчиком.

В работе разработана структурная схема автоматического регулятора на основе микроконтроллера. А так же представлена блок схема работы автоматического регулятора.

Вверх1. Применение пылеугольного топлива для выплавки чугуна./ Ярошевский С. Л., Рябченко А. И. и др.// Техника. 1974, 188 стр.

2. Гук М. Аппаратные интерфейсы РС. Энциклопедия - С – Пб.: Питер, 1998.

3. Промислова електроніка : Підручник для вузів / В.С. Руденко, В.Я. Ромашко, В.В. Трифонюк. – К.: Либідь, 1993.- 432с.

4. Евстифеев А. В. Микроконтроллеры AVR семейства Tiny и Mega фирмы “ATMEL”.- Москва.: Издательский дом «Додека - ХХ1»,2004.- 65c.

5. Туник Ф. А. Трубопроводная арматура с автоматическим управлением. – М: 1982г

6. Автоматизация металлургического производства: Тематический отраслевой сборник/ Под ред. В. С. Костогрызова.: Высшая школа, 1986.- 212с.

Вверх