Зона циркуляции - это наиболее важная зона доменной печи (ДП), даже если ее полный объем не превышает 1% внутреннего объема печи. Она обеспечивает процесс теплом и уменьшает агенты. Роль зоны циркуляции становится еще более существенной при вдувании вспомогательных топлив, отходов и/или негорючих материалов.

Сделан теоретический анализ феноменов теплообмена в зоне циркуляции, с учетом передачи тепла конвекцией и излучением для того, чтобы оптимизировать температура пламени. Степень окисления зоны циркуляции с использованием различных видов топлива.

Сделаны экспериментальные исследования на явлениях с использование следующих методов и средств в RWTH Ахен, ДонНТУ Донецк, CENIM, Мадрид, Тиссен Крупп Шталь, Дуйсбург и ACERALIA корп Сидерургика, Gijon:

• холодные модели для исследования образования впадины;

• горячая окалина мини масштаба обеспечивает для исследования поведения угольной пыли и других твердых материалов в части зоны циркуляции фурмы и окисляющей части;

• экспериментальный завод инжекционной установки, который создает аналогичные условия в зоне циркуляции в полной степени воспроизводства условий;

• камера газификации кокса для исследования измерений и процессов в зоне циркуляции;

• измерения в ДП с использованием лазерной техники, для определения расширения зоны циркуляции.

Взаимодействие между коксом и потоком воздуха, образованного в зоне циркуляции, измеренного с и без пылеугольного вдувания (ПУ), действия различных вдуваемых веществ и их смесей на сгорания, расследованы процессы снижения и другие явления изучены в зоне циркуляции, используя выше упомянутые методы и обсуждаются в этой статье.

Разработана конструкция фурмы для очень высоких показателей вдувания, для вдувания различный вспомогательный материалов, также представлены процессы уменьшения образования кислорода и горячих газов за пределами ДП.

Чтобы поддерживать и улучшать конкурентоспособность процесса доменной печи, необходимо достичь дальнейшего значительного уменьшения расхода кокса и общего потребления энергии для производства первоначальной металлической продукции наряду с минимизацией влияний на окружающую среду.

Потенциал экономии кокса, достигается за счет улучшения приготовления качества шихты, возрастания температура дутья и существенного уменьшения верхнего давлении. Вдувание вспомогательных видов топлива, таких как природные или коксовые газы печи, нефть, вдувание пылеугольного топлива и органических отходов сделало значительные вложение в экономии кокса, за последние два десятилетия.

Потребление кокса составляет примерно 280-300 кг/тону, когда на некоторых ДП достигнуто норма ПУТ 200-230 кг/тону. Теоретические, лабораторные и экспериментальные исследования как и поздний промышленный опыт показывают, что норма ПУТ может подниматься вплоть до 250 кг/тону и работа ДП может поддерживаться при соотношением кокса/пыли = 50/50.

С другой стороны, средняя норма ПУТ в Европе редко превышает 130-150 кг/тону в большей частью из-за использования с полным сгоранием в пределах зоны циркуляции, проницаемость газа в стволе загрязняет подпорки и в результате нарушает работу печи, уменьшая ее продуктивность. Увеличенная норма ПУТ до рекордного уровня в 266 кг/тону согласно с совершенным в условиях совершенного времени и эксплуатационных условий на Fukuyama No.3 BF (NKK, Япония), позволила NKK достичь норму кокса 290 кг/тону. Общее потребление вдуваемого топлива, вместе с вдуванием природного газа или нефти ПУТ не должно превышать 180-230 кг/тону. Следует отметить, что чрезвычайно-высокий уровень эффективности ПУТ или, вообще, говоря о вдувании в фурмы не является целью, а есть средством для снижения нормы кокса.

Для поддержания стабильной работы печи при высокой норме ПУТ, которое в настоящее время может достигаться за столь только короткий период времени, необходимо проводить дальнейшие исследование в отношении процесса качества кокса, явлений зоны циркуляции, влияния газификации, образования обугливания и другими процессами на ДП.

Вдувание ПУТ не ограничено из-за понижения температуры пламени и дальнейших проблем в области подпорки и связующей зоне. Следующий шаг для дальнейшей экономии кокса должно быть уменьшение вдувания горячих газов.

Поддержание достаточного потенциала окисления и необходимую температуру пламени (или в более общем плане, тепловые состояния) в зоне циркуляции является предпосылками для успешного работы доменной печи, используя вдувание в фурму.

Компенсируя изменения параметров в зоне циркуляции и в целом в доменной печи с вдуванием (тепловое состояние, шлаковый режим, динамика газа) является способом для эффективного использования газообразного, жидкого и твердого топлива, которые вводятся в печь через фурмы.

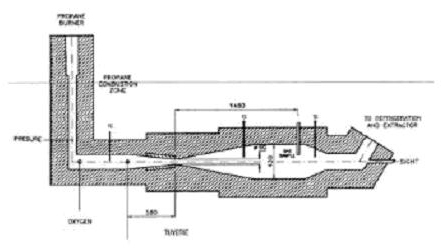

Сжигания угля в камере сгорания на заводе CEN1M в Мадриде (Испания) в полной степени создает условия аналогичные условиям в зоне циркуляции (рис. 1). Главным агрегатом является камера сгорания длинной 1810 мм, с максимальным диаметром 430 мм и диаметром фурмы 60 мм. В этой камере есть несколько отверстий расположены для измерения температуры и состава газа. Температуры воздуха и газа вдоль палаты (трех точках измерения), а также состав газа, постоянно регистрируются.

Рисунок 1. - Экспериментальные вдувания на заводе CENIM в Мадриде (Испания). Доменная температура 1000-1100 оС, О2 до 25%, диаметр фурмы 60 мм, поток ПУТ 40-55 кг / ч.

Были проведены многочисленные исследования с использованием вышеописанного оборудования. Целью исследования было влияние количества вводимых материалов и их химические, физические, петрографические и механические свойства, а также геометрия фурмы на поведение воспламенение и сгорания различных видов угля и углерода, содержащий пыль и шламов, отходов, а также многочисленные десульфурирующие, каталитических и других добавок и различных смесей. В этом разделе кратко излагаются и обсуждаются наиболее важных из уже опубликованных результатов и представлены последние исследования.

Для полного преобразования, и, таким образом, эффективного использования вдуваемых материалов, должна быть достигнута оптимальная смесь частиц с горячим дутьем на конце фурмы. Подогрев, дегазация, пиролиз и сжигание должно происходить в период между вдуванием твердого топлива в горячие дутье и окончанием процесса окисления в зоне циркуляции в течение примерно 15-30 мс.

Низкокалорийные угли повышают эффективность ПУТ. Содержания и физических свойств угольной золы играть важную роль в оптимизации конструкции фурмы, процесса в зоне циркуляции и режима шлака. Влияние характеристики размягчения золы и плавки объясняется дальше.

Температура угльных частиц и газообразные формы вокруг них увеличиваются по мере с возрастанием температуры в печи, по мере их прохождения через фурмы до величины температуры пламени во время оседания кокса сгорающего в зоне циркуляции. Если имеется большее расстояние между началом фурмы и концом трубы, через которую подается ПУТPC фурмы чаевые, то увеличивается уровень помола угля, температура частиц ПУТ и газообразная фаза в начале фурмы становится выше. Если температура смягчения золя после сжигания топлива будет приблизительно равной температуре в фурме, то возможны процессы плавки и прилипания на внутреннюю стенку фурмы.

Поэтому необходимо принимать во внимание тот факт, что, хотя движения ПУТ по трубе от начала фурмы улучшает условий сжигания ПУТ благодаря большому времени оседания частиц в фурме, хотя существует опасность прилипания золы. С точки зрения защиты фурмы, рекомендуется вводить ПУТ через фурмы, а не через трубы, в зависимости от свойств золы ПУТ.

Следующие меры интенсифицируют сгорания ПУТ в зоне циркуляции.

• Процесс обогащение потока воздуха кислородом. Однако следует принимать во внимание влияние кислорода на степень сгорания ПУТ, он находится в зависимости: при возрастании горючей смеси норма ПУТ уменьшается с повышением.

• Процесс предварительного смешивания ПУТ с кислородом перед введением в фурменную зону.

• Использование угольных смесей (обычно угли с высоким и низким содержимым летучих веществ) топливные смеси, чтобы поддерживать как высокую горючую степень так и высокое соотношение замены кокса углем.

• Вдувание ПУТ с окисью железа (мелкозернистая железная руда, уменьшение содержания железа, железосодержащие отходы, и т.п.), карбонатом и другими богатыми кислородом добавками.

• Использование химических и физических явлений, например катализы, поляризация и другие влияния.

• Оптимизация размалывания угля, в зависимости от рабочих режимов и свойств угля.