Рассмотренные в разделах 5.2.1 и 5.2.2 варианты технологии не могут быть однозначно приняты на дальнюю перспективу в силу повышения расхода условного топлива и относительно низкой экономической эффективности.

Указанных недостатков не имеет вариант технологии с вдуванием в горн (ПУТ+О2+ОКГ) (tд- 1000…1200°С). ОКГ, содержащий до 3...5% CО2+H2О , может быть получен в специальных скрубберах при растворении СО2 и Н2О в воде при давлении 28...30 атм [77].

Водная очистка газов от СО2 применяется на ряде действующих производств синтетического аммиака. Разработано и производится типовое оборудование для очистки газов от СО2: в частности, скруббер производительностью 12000 м3 газа в час имеет диаметр 2,1 м [77].

Нагрев ОКГ может производиться в воздухонагревателях доменных печей до температуры 1000...1200°С.

Производство ОКГ сопровождается получением ценного побочного продукта - СО2 - в газообразном, жидком и твердом состоянии (лед), которые имеют широкое промышленное применение при производстве карбомида, карбоната аммония, при сварке, в пищевой промышленности, парниковом хозяйстве. Газообразный СО2 может быть успешно применен и в доменном производстве: заполнение межконусного пространства доменных печей нейтральным газом, нейтральная среда при производстве ПУТ и его пневмотранспорте.

Для реализации варианта предлагается использовать воздушную фурму с локальным подводом кислородо-угольной смеси, представленную ранее на рис. 5.2: через основной канал воздушной фурмы предлагается подавать ОКГ, через дополнительный канал - трубку d = 40...50 мм - кислородо-угольную смесь. Как и в варианте, описанном в разделе 5.2.2, уголь сгорает в среде кислорода, затем продукты ОКГ и горения угля перемешиваются и образуют горновой газ с минимальным содержанием азота и температурой (tr) = 2100...2300°С

В отличии от аналогов, предложенных за рубежом, вдувание ОКГ предлагается не в шахту печи, а в фурменную зону, поскольку в этом случае:

- достигается полное перемешивание вдуваемых продуктов и формирование однородной газовой смеси оптимальных параметров;

- оптимальное распределение горновых газов по радиусу горна;

- максимальные взаимодействие горновых газов и шихты и эффективность процесса косвенного восстановления оксидов железа;

- максимально упрощается способ ввода энергоносителей в доменную печь, в частности, исключается необходимость второго ряда фурм.

Технологические особенности и эффективность предложенного варианта доменной плавки оценивали расчетным путем, принимая: расход ОКГ 0...1000 м3/т чугуна, t = 1000°С, расход ПУТ 0...500 кг/т чугуна, Ас= 7% марки угля «Т» и «Г», содержание кислорода в техническом кислороде 92%, его температуре - 1000°C, содержание золы в ПУТ - 7,5%.

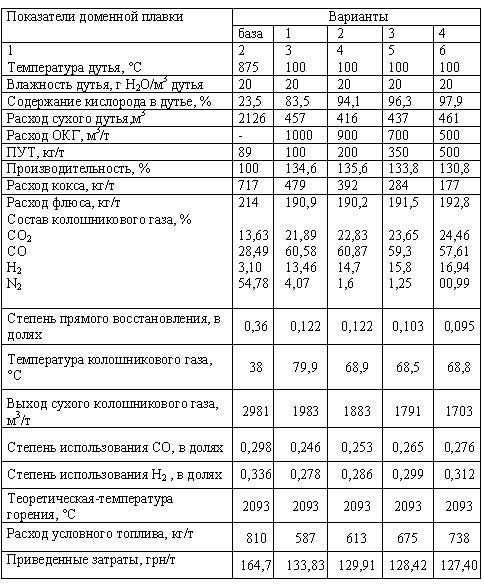

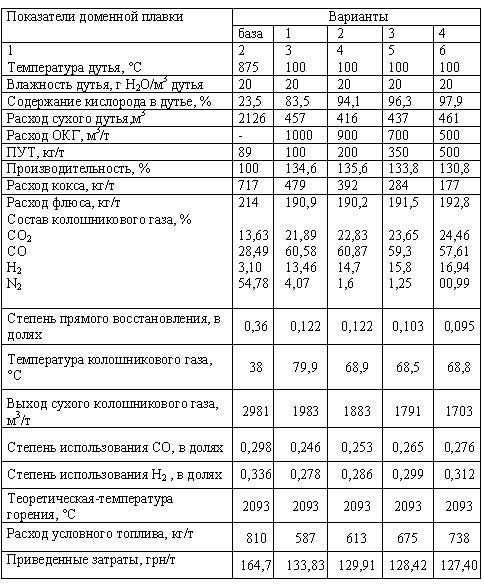

Результаты расчета приведены на рис. 5.3 и в табл. 5.3. Прежде всего и в данном варианте технологии подтверждаются преимущества использования ПУТ из тощих углей, т.е. преимущества вдувания в горн углерода. Вдувание ПУТ из угля марки «Г» менее эффективно, что определяется прежде всего более высоким расходом кокса, меньшим приростом производительности. В расчете, однако, не учтены ресурсы углей, дальность перевозок, конъюнктура и т.д. Необходимо также учесть, что угли марки «Г», благодаря повышенному содержанию летучих, быстрее и полнее сгорают, нередко имеют пониженное содержание серы: так, в условиях Донбасса, имеются угли марки «Г» не пригодные для коксования, с содержанием серы до 1% . Поэтому полученный для угля марки «Г» эффект 60...80 грн. достаточно высок и в конкретных технологических и конъюнктурных условиях может оказаться максимальным по сравнению с другими вариантами.

При прочих равных условиях вдувание ПУТ из угля марки «Т» более эффективно прежде всего благодаря более значительным снижению расхода кокса и условного топлива (рис. 5.3).

Из представленных вариантов по вдуванию ПУТ из угля марки «Т» наиболее рациональными являются варианты, обеспечивающие максимальную экономию условного топлива (?400 кг/т) чугуна или максимальную экономию кокса (?600...700 кг/т чугуна). Детальные данные по этим вариантам приведены на рис. 5.3 и в табл. 5.3 (варианты 1 и 4)

Таблица 5.3 Показатели эффективности доменной плавки при вдувании в горн ПУТ+О2+ОКГ (t=1000°C)

Реализация указанных вариантов осуществляется с помощью холодного технического кислорода и обеспечивает снижение приведенных затрат на 1 т чугуна на 90... 100 грн., прирост производительности на 33 %, снижение показателя степени прямого восстановления до 9... 10 %, что в еще большей степени, чем в вариантах табл. 5.1, 5.2 уменьшит напряженность работы горна, расход углерода на прямое восстановление, качественно улучшит условия нагрева продуктов плавки и десульфурации чугуна. При прочих равных условиях эти изменения создают предпосылки для снижения уровня нагрева горна на 100...200°С. Таким образом, имеет место качественное улучшение технологических условий доменной плавки и, как следствие, дополнительная экономия тепла и кокса.

В реальных технологических условиях реализовать указанную схему работы печи (ПУТ+О2+ОКГ) наиболее эффективно на 1-2 доменных печах большого (5...8 печей) доменного цеха, используя имеющиеся в цехе ресурсы технического кислорода. Указанные 1-2 печи, имея наиболее высокие технико-экономические показатели, в то же время могут обеспечить ОКГ остальные доменные печи цеха, которые могут работать по традиционной технологии (ПУТ+О2+ОКГ) - на горячем и обогащенном кислородом дутье, с вдуванием ПУТ и ОКГ в соотношении, обеспечивающем полное сгорание ПУТ и оптимальный температурный режим горна.

Расчеты показывают, что реализация данной схемы в условиях доменного цеха «Азовсталь» позволит на базе имеющихся ресурсов кислорода отказаться от применения ПГ (0,6 млрд. м3), снизить годовую потребность кокса на 430 тыс.т, сэкономить 450 тыс.т условного топлива; повысить производительность цеха на 40 тыс.т, улучшить качество чугуна по содержанию серы и кремния.

Освоение описанной технологии в доменном цехе «Азовстали» будет сопровождаться также производством 4,1 млн. т СО2 в газообразном, жидком и твердом состоянии. Существенная часть - 20...40 % этого нового продукта может найти применение на металлургическом комбинате.

Реализация оставшейся части СО2, безусловно, дело достаточно сложное и трудоемкое: однако, успешное решение и этой задачи позволит значительно - на 50...100% повысить эффективность рассматриваемой технологии.

Серьезным недостатком варианта (ПУТ+О2+ОКГ) является отсутствие промышленного оборудования для производства ОКГ в массовых количествах в условиях доменного цеха, дополнительные капитальные затраты на реализацию варианта, эксплуатационные затраты, необходимые при производстве ОКГ, В выполненном ориентировочном расчете «Приведенных затрат» (табл. 5.3) капитальные затраты на производство ОКГ приняты равными стоимости строительства пылеугольного комплекса.

Из изложенного в целом очевидно, что вариант технологии (ПУТ+О2+ОКГ) весьма перспективен прежде всего благодаря тому, что обеспечивает, так же как и нагрев дутья или улучшение подготовки железорудного сырья, абсолютное снижение расхода топлива на производство чугуна. Поэтому указанный вариант нуждается в углубленной теоретической, экономической и проектной проработке применительно к крупному доменному цеху.

Заключение

1. Одной из причин значительного ухудшения эффективности доменной плавки на металлургических предприятиях Украины является сокращение или исключение вдувания в горн ПГ, что явилось следствием повышения его дефицитности и опережающего по сравнению с коксом роста стоимости. Указанное обстоятельство стало причиной снижения эффективности и перспективности технологии доменной плавки с вдуванием в горн (ПУТ + О2 + ПГ), успешно освоенной на ДМЗ.

2. Относительно низкие качество железорудного сырья и температурно-кислородный потенциал горна, повышение показателя степени прямого восстановления оксида железа вследствие вывода из состава дутья ПГ, характерные для современных технологических условий доменных цехов Украины, исключают перспективу эффективного использования технологии (ПУТ+О2+ПАР), широко освоенную в черной металлургии за рубежом.

3. В сложившихся в доменных цехах Украины технологических условиях представляется перспективной технология с вдуванием в горн (ПУТ+О2+ОКГ).

Использование данного варианта технологии обеспечивает:

- получение высокого экономического эффекта за счет полного вывода из состава дутья ПГ, сокращения расхода кокса и условного топлива, улучшения качества чугуна;

- максимальное и эффективное использование имеющихся в доменных цехах мощностей по производству чугуна, кислорода, нагреву горячего дутья;

- качественное улучшение технологических условий доменной плавки благодаря значительному снижению степени прямого восстановления FeO, возможному снижению уровня максимальных температур горна;

- возможность использования для реализации технологии освоенного в промышленном масштабе способа очистки газов от СО2 путем растворения последней в воде при высоком давлении;

- дополнительное существенное снижение себестоимости чугуна за счет реализации ценного побочного продукта, получаемого при производстве ОКГ - СО2 в газообразном, жидком и твердом виде

4. Применение варианта технологии (ПУТ+О2+ОКГ), также как и применение в доменной плавке ПГ и О2, не исключает и не снижает высокой эффективности таких традиционных методов повышения эффективности плавки, как улучшение качества железорудного сырья и топлива, повышение температуры дутья, давления газов в печи и т.д. Эффекты от применения варианта технологии (ПУТ+О2+OКГ) и перечисленных традиционных мероприятий суммируются, обеспечивая соответственное повышение эффективности плавки.

5. Применение ОКГ обеспечивает абсолютное снижение расхода топлива, а не замену одного вида топлива другим. Поэтому в перспективе возможно эффективное использование ОКГ в варианте технологии (ПУТ+О2+ПАР), успешно освоенной за рубежом, с целью исключения из состава дутья пара и частичной замены ОКГ кокса и ПУТ.

Вернуться в библиотеку