В.В. Брага, С.В. Гейнрих, В.У. Гаврищук*, С.Л. Ярошевский**, В.В. Кочура** ЗАО "Донецксталь – МЗ", * АО НТП "Укрпромэнерго", ** ДонНТУ

Первый в Европе промышленный комплекс по приготовлению и вдуванию пылеугольного топлива (ПУТ) в доменные печи был построен в 1980 году на Донецком металлургическом заводе (ДМЗ). После 20 летней эксплуатации он был реконструирован и введен в работу 22 августа 2002 года.

Комплекс состоит из отделения пылеприготовления и распределительно дозировочного отделения (РДО).

Отделение пылеприготовления предназначено для приема, сушки и размола угля, приготовления и хранения запаса угольной пыли заданного качества. Оно состоит из тракта подачи сырого угля и собственно системы пылеприготовления.

Система пылеприготовления включает в себя два автономных блока помола и сушки угля производительностью 10 т/ч угольной пыли каждый. В состав каждого блока входит оборудование приема, сушки и размола угля, оборудование пылеулавливания, газоочистки и сбора угольной пыли в бункер, оборудование транспортировки угольной пыли к РДО.

Отделение пылеприготовления предназначено для получения угольной пыли с тониной помола R80 < 15% (остаток менее 15% на сите с размером ячейки 80 мкм), влажностью до 1%, насыпной массой 500 кг/м3 .

Исходным материалом являются угли класса «Т», «Г», «А» в соответствии с действующими ТУ с содержанием летучих веществ до 41% и влажностью до 17,5%. Размеры кусков сырого угля до 150 мм.

В таблице 1 представлены показатели качества угля марки «Т» для приготовления ПУТ, выполненные центральной контрольной лабораторией (ЦКЛ) ОАО «ДМЗ».

Таблица 1 – Качество угля марки «Т» для приготовления ПУТ в 2003

| Дата | S,% | A,% | V,% | W,% |

| Январь | 1,75±0,51 | 7,17±4,44 | 13,06±3,12 | 3,35±1,58 |

| Февраль | 1,74±0,31 | 8,58±2,53 | 13,87±3,52 | 7,2±2,21 |

| Март | 2,15±0,6 | 9,98±3,07 | 13,79±2,87 | 4,77±1,75 |

| Апрель | 2,27±0,61 | 10,16±3,48 | 12,5±3,43 | 3,05±2,64 |

| Май | 1,85±0,87 | 8,0±2,95 | 10,89±2,07 | 2,37±1,77 |

| Июнь | 1,83±0,57 | 11,48±6,32 | - | 3,02±1,6 |

| Июль | 1,89±0,35 | 12,11±2,3 | - | 4,21±2,42 |

| Август | 1,83±0,59 | 10,83±1,94 | - | 3,99±1,65 |

| Сентябрь | 1,69±0,29 | 10,03±1,8 | - | 3,29±1,25 |

| Октябрь | 1,96±0,45 | 10,03±1,91 | - | 3,92±1,17 |

| Ноябрь | 1,55±0,27 | 8,78±2,09 | - | 4,38±1,45 |

| Декабрь | 1,59±0,24 | 9,2±1,88 | - | 4,73±1,67 |

Из табл.1 видно, что в течение года технический анализ угля значительно изменялся: содержание серы в угле изменялось от 1,59 % в декабре до 2,27 % в апреле, содержание золы в угле изменялось от 8 % в мае до 12,11 % в июле.

Поступающий на завод сырой уголь с открытого склада грейферным краном загружается в приемные бункера сырого угля, из которых через шиберный затвор поступает по системе конвейеров в бункеры запаса сырого угля, расположенные в здании отделения пылеприготовления.

Из бункера запаса сырого угля через шиберный затвор по тракту сырого угля уголь поступает в питатель сырого угля, регулирующий подачу угля в шаровую мельницу. Из питателя уголь поступает в устройство для нисходящей сушки. К этому устройству подводятся дымовые газы из топки, запыленный воздух от мельничного вентилятора по линии рециркуляции и возврат крупной фракции пыли от сепаратора. В устройстве для нисходящей сушки во время совместного продвижения сверху вниз сырого угля и сушильного агента происходит частичное удаление влаги из угля. Газовоздушная смесь получается путем сжигания природного газа в топке с добавлением азота в топку и с температурой 600-8000С по трубопроводу поступает в устройство для нисходящей сушки.

Из устройства для нисходящей сушки смесь угля и сушильного агента поступает в шаровую барабанную мельницу, в которой происходит размол угля и окончательное удаление влаги из него. Из мельницы аэросмесь по пылепроводу поступает в сепаратор, где крупные частицы пыли сепарируются и через мигалки по тракту возврата поступают в устройство нисходящей сушки, а затем в мельницу на домол.

В таблице 2 представлены показатели фракционного состава и технического анализа ПУТ, приготовленного из угля марки «Т».

Таблица 2 – Фракционный и технический анализ ПУТ в 2003г.

| Дата | Технический анализ, % | R50% | R63% | Средний медианный размер, мкм |

||

| S | A | W | ||||

| Январь | 1,71 | 9,25 | 0,74 | 4,23 | 7,86 | 16 | Февраль | 2,05 | 10,21 | 0,75 | 4,01 | 6,85 | 12 | Март | 2,09 | 11,17 | 0,9 | 5,39 | 7,77 | 8 | Апрель | 2,4 | 12,8 | 0,53 | 4,49 | 7,37 | 11 | Май | 2,24 | 11,59 | 0,3 | 6,01 | 8,09 | 7 | Июнь | 2,19 | 12,66 | 0,43 | 5,76 | 8,42 | 9 | Июль | 2,06 | 12,69 | 0,28 | 5,6 | 8,46 | 11 | Август | 2,18 | 13,36 | 0,31 | 5,57 | 11,69 | 26 | Сентябрь | 1,93 | 12,14 | 0,29 | 11,11 | 19,65 | 31 | Октябрь | 2,11 | 12,41 | 0,42 | 11,51 | 18,46 | 26 | Ноябрь | 1,85 | 11,71 | 0,5 | 8,15 | 14,35 | 23 | Декабрь | 1,85 | 11,07 | 0,38 | 9,43 | 15,16 | 20 |

Как видно из табл. 2, приготовленная угольная пыль имеет достаточно стабильный и тонкий помол, что требуется для условий полного ее сгорания в окислительной зоне доменной печи.

Пылегазовая смесь, содержащая угольную пыль заданной тонины помола, из сепаратора по пылепроводу поступает в пылевой циклон. В пылевом циклоне угольная пыль отделяется от пылегазовой смеси и по пылепроводу через мигалки ссыпается в бункер пыли.

Из пылевого циклона малозапыленная пылегазовая смесь по трубопроводу поступает в мельничный вентилятор, который обеспечивает её циркуляцию в системе пылеприготовления.

От мельничного вентилятора часть пылегазовой смеси по линии рециркуляции подаётся в устройство для нисходящей сушки, а другая часть, состоящая из паров влаги, угольной пыли, присосов воздуха в систему, дымовых газов, азота подаётся на двухступенчатую газоочистку. Система очистки сушильного агента от пыли состоит из первой ступени очистки – аэродинамического фильтра, изготовленного из 4-х аэродинамических модулей и второй ступени – рукавного фильтра.

После очистки пылегазовоздушная смесь (избыток сушильного агента) дымососом, через дымовую трубу выбрасывается в атмосферу. Отделенная в рукавном и аэродинамическом фильтрах угольная пыль по трубопроводам с мигалками ссыпается в бункер пыли.

Накопленная в бункере запаса угольная пыль откачивается в бункер распределительно-дозировочного отделения пневмокамерным насосом. В качестве транспортирующего агента используется очищенный и осушенный воздух в смеси с азотом (содержанием кислорода в смеси не более 16%).

Угольная пыль из отделения пылеприготовления на РДО может транспортироваться по трем пылепроводам от каждого пневмокамерного насоса на первый или второй блок РДО.

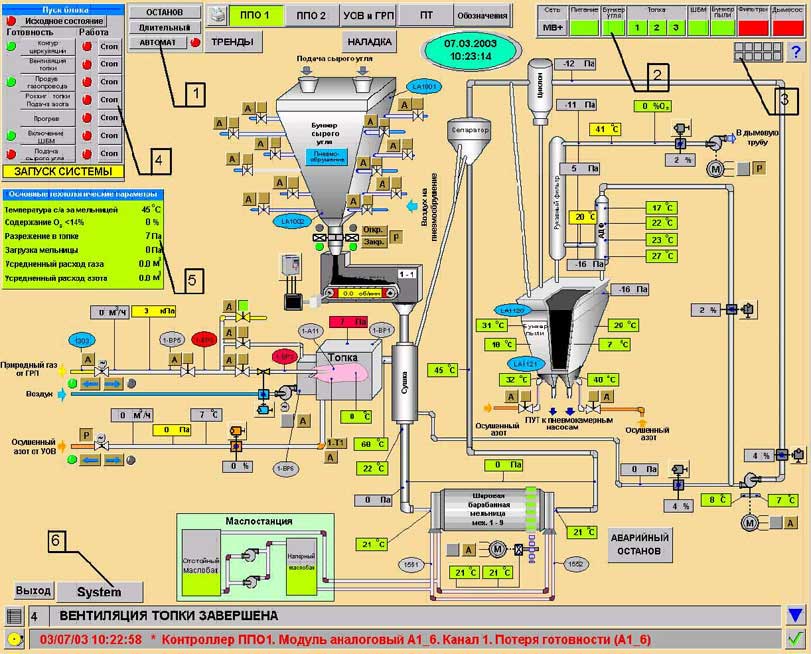

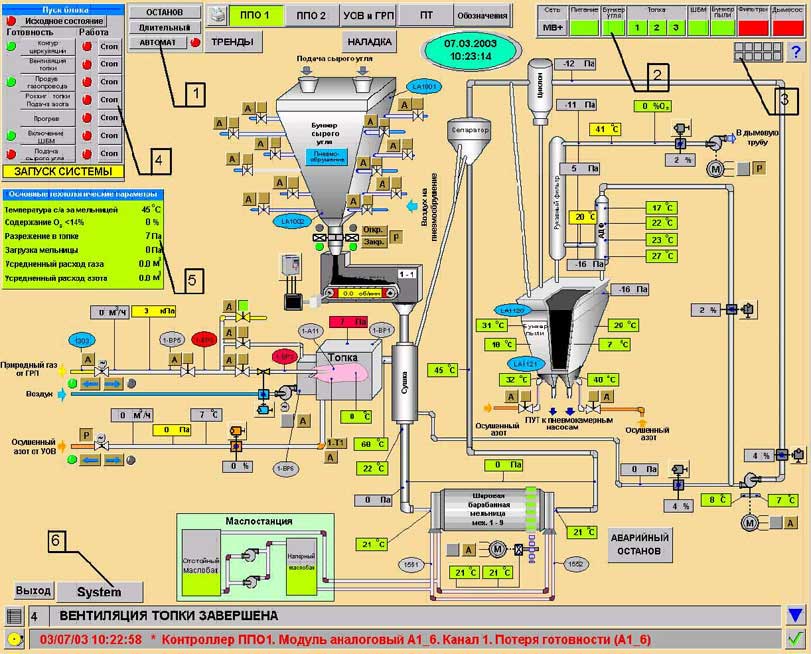

Управление комплексом осуществляется с центрального диспетчерского пункта через систему АСУ ТП, включающую набор технических средств: контроллеры Modicon TSX Quantum фирмы Schneider Electric; автоматизированные рабочие места (АРМ) операторов, инженера; датчики давления, температуры, концентрации кислорода, уровня, наличия природного газа; наличия факела; электроприводы механизмов: ленточного питателя, шиберного затвора, шаровой барабанной мельницы, топочного вентилятора, мельничного вентилятора, дымососа, регулируемых клапанов.

Контроллеры осуществляют прием и обработку информации, поступающей от датчиков, измеряющих физические параметры процесса, и от устройств управления электроприводами, а также управляют исполнительными механизмами.

Основной технологический экран обеспечивает отображение в реальном времени состояния механизмов, величин технологических параметров и режимов работы (рис. 1).

Панель 1 (см. рис.1) размещена в верхней части основного технологического экрана. На ней находятся кнопки, которыми оператор может перевести систему в режим нормального останова, кнопки индикации работы системы в ручном и автоматическом режимах, кнопки вывода информации на печать, табло, отображающее текущее время (число, месяц, год, часы).

Панель 2 служит для индикации состояния и выбора диагностических экранов.

Панель 3 – индикаторы утечки азота и природного газа в помещениях. Активизируя выбранный индикатор, можно определить в каком помещении произошла утечка азота или природного газа.

Панель 4 – информация о параметрах запуска и работы блока.

Панель 5 – основные технологические параметры.

Панель 6 – выход из системы.

АСУ ТП может работать в ручном и автоматическом режиме (автоматический режим является основным режимом работы).

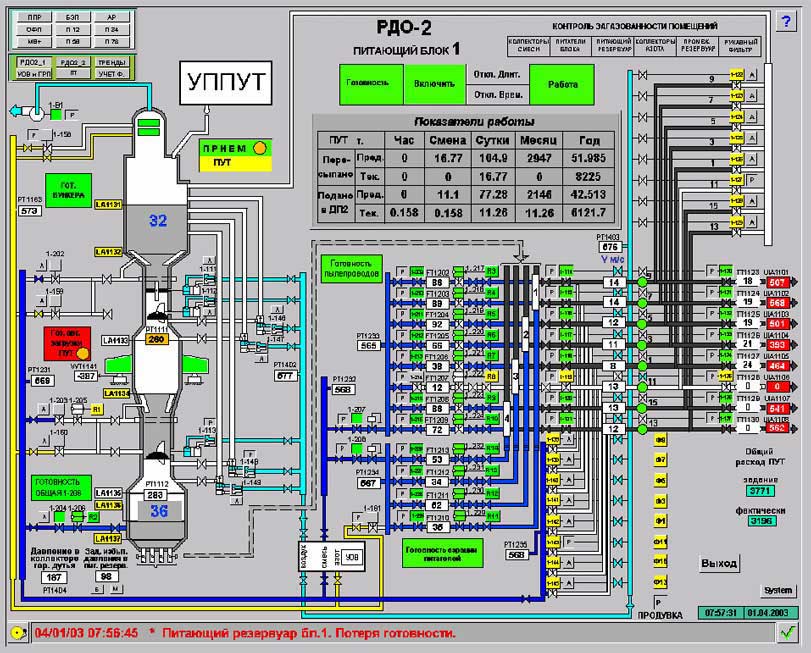

Распределительно – дозировочное отделение предназначено для приема, хранения и дозированной подачи ПУТ в горн доменной печи. РДО состоит из двух автономных блоков. Каждый блок осуществляет подачу ПУТ на 8 фурм доменной печи (1-й блок на нечетные фурмы, 2-й – на четные).

В состав каждого блока РДО входят: бункер запаса пыли; разгрузочный циклон; рукавный фильтр; вытяжной вентилятор; отсекающий клапан; верхний загрузочный клапан; промежуточный резервуар; 2 клапана (один рабочий, второй резервный) сброса давления из промежуточного резервуара; нижний загрузочный клапан; питающий резервуар; 2 клапана (один рабочий, второй резервный) сброса давления из питающего резервуара; аэрационные питатели; пылепроводы с запорной арматурой; коллекторы и трубопроводы аэрационной и транспортирующей смеси, продувки пылепроводов, аварийной подачи азота; узлы ввода пылеугольного топлива в фурму.

Функциональные схемы питающих блоков отображаются на технологических экранах мониторов рабочих мест операторов (рис. 2).

На технологических экранах отображается следующая информация: показания датчиков температуры в °С; показания датчиков давления в кПа; показания датчиков расхода смеси воздуха с азотом в м3/ч; показания датчиков расхода ПУТ в кг/ч; показания датчиков положения регулирующих заслонок в % от полностью открытого состояния; показания веса ПУТ в промежуточном резервуаре в кг; показатели работы питающих блоков РДО за час, смену, сутки, месяц, год; текущее время и дата; состояния клапанов и крайних положений регулирующих заслонок; заполнение бункера запаса ПУТ, резервуаров и трубопроводов соответствующими материалами; состояния готовности к работе отдельных узлов, а также работы питающего блока.

Рисунок 1 - Основной технологический экран системы пылеприготовления

Рисунок 2 - Основной технологический экран РДО

Управление механизмами питающего блока (клапаны, регулирующие заслонки, вентилятор) осуществляется в ручном и автоматическом режимах работы. Выбор режима работы выполняется с помощью кнопок с фиксацией, расположенных на технологическом экране возле каждого механизма. В ручном режиме управление осуществляется с помощью кнопок, совмещенных с сигнальными лампами состояния механизмов.

Подача ПУТ к 16 фурмам доменной печи осуществляется по 16-ти пылепроводам, подсоединенным попарно к восьми питателям обоих блоков. Расход пыли по каждому пылепроводу регулируется изменением расхода транспортирующей аэровоздушной смеси, подаваемой в пылепроводы через питатели с помощью расходомера ПУТ немецкой фирмы “F.BLOCK”. Одновременное изменение производительности всех питателей осуществляется изменением перепада давления между коллектором горячего дутья и питающим резервуаром с последующей коррекцией расхода транспортирующей смеси по питателям.

Заданный расход ПУТ в пылепроводе может устанавливаться как оператором РДО, так и мастером доменной печи. В случае неисправности датчика расхода ПУТ регулятор расхода ПУТ отключается нажатием кнопки «Откл», расположенной в этой же секции экрана. При этом расход ПУТ в пылепроводе регулируется оператором РДО изменением расхода транспортирующей смеси, а общий расход ПУТ в целом на печь регулируется изменением давления в питающем резервуаре.

При запрете подачи ПУТ к фурмам по команде мастера доменной печи закрывается клапан на выходе пылепровода, клапан подачи транспортирующей смеси к питателю, клапан на выходе питателя, а также отключается регулятор «запрещенной» линии.

Снижение расхода ПУТ при забивании пылепровода контролируется датчиками расхода или датчиками температуры стенки пылепровода и индицируется сигнальными лампами, расположенными в каждой линии. Продувка пылепроводов может осуществляться в автоматическом и ручном режимах, выбираемых с помощью кнопки «А/Р» расположенной в нижней правой части технологического экрана.

Если расход ПУТ в забившемся пылепроводе после автоматической продувки не восстановился, оператору выдается звуковой сигнал. По истечении 90 секунд после выдачи звукового сигнала, если расход ПУТ не восстановился, мастеру доменной печи выдается сигнал о незапланированном прекращении подачи ПУТ в фурму.

Нормальный останов питающего блока (прекращение подачи ПУТ к фурмам доменной печи) может быть кратковременным (менее 5 часов) и длительным (более 5 часов). Команда на останов выдается оператором с помощью кнопок, расположенных в верхней части технологического экрана.

Аварийный останов питающего блока происходит при аварийно низком уровне ПУТ в питающем резервуаре, который контролируется датчиком, либо аварийно низком давлении в коллекторе транспортирующей смеси или в коллекторе аэрационной смеси.

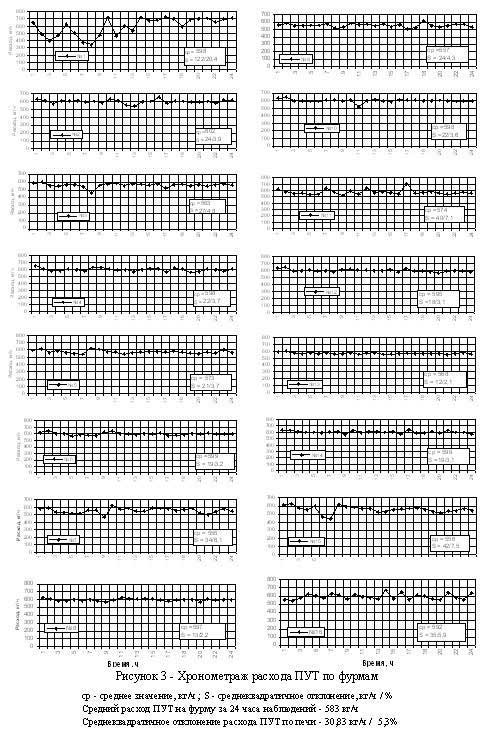

На рисунке 3 приведено распределение ПУТ по фурмам ДП-2 (V=1033 м3) при вдувании угольной пыли с расходом 100 кг/т чугуна. Наблюдения за подачей угля проводились по данным АСУ ТП. Отбор данных о неравномерности распределения ПУТ осуществлялся путем регистрации мгновенных расходов ПУТ по фурмам через каждый час в течение суток.

Во время эксперимента подача ПУТ осуществлялась по всем 16 фурмам доменной печи. Расход угольной пыли на печь изменялся от 8,9 до 9,8 т/час. Средний часовой расход за период хронометража составил 9,3 т/ч. При среднем расходе ПУТ 583 кг/ч на фурму за 24 часа замеров, среднеквадратичное отклонение по фурмам составляло 40 кг/ч или ? 5,3 %.

Таким образом, на сегодняшний день комплекс пылеприготовления ДМЗ позволяет производить помол угля требуемой технологическими условиями доменной плавки тонины и обеспечивать вдувание ПУТ в воздушные фурмы доменной печи с неравномерностью распределения по фурмам ? 5%, что вполне отвечает требованиям технологии при расходе ПУТ 100 кг/т чугуна и соответствует лучшим мировым аналогам.