А.И.Туяхов , В.Л.Жук (ДонНТУ,г.Донецк), А.А. Мельник , А.И.Ярмоленко (ЗАО«МЛЗ», г.Макеевка), А.И.Касютин (ДонНТУ,г.Донецк)

Исследование динамики плавления чушкового чугуна в большегрузной вагранке.

На Макеевском литейном заводе (ЗАО «МЛЗ») изготавливают чугунные литые мелющие тела из износостойкого белого чугуна, применяемые при помоле различных материалов в горнорудной, цементной и угольной промышленности.

Для выплавки

чугуна в большегрузной вагранке производительностью 14 т/ч в качестве

металлических шихтовых материалов применяются литейные чушковые чугуны марок Л

1, Л 2,…,Л 6 (ДСТУ3132-95) и передельные чушковые чугуны марок ПЛ 1 ПЛ 2 (ДСТУ

3132-95), стальной скрап, железо-стружечные брикеты и др. Доля чушкового чугуна

(с массой трехзвенной чушки 36 кг) в металлошихте составляет 30-35 %.

Скорость плавления чугунной металлошихты определяется длительностью расплавления кусков шихты наибольшей массы, т.е. чушек чугуна. Металлошихта, загружаемая в вагранку совместно с флюсами и ферросплавами, постепенно нагревается движущимися навстречу отходящими газовыми средами, имеющими температуру на уровне завалочного окна около 400˚С. Максимальная температура газов (1650-1700 ˚С) наблюдается в зоне плавления в районе фурменного пояса. По данным [1] перепад между температурой газовой среды и металлошихты составляет примерно 80-100˚С до начала процесса расплавления.

Величина этого перепада температур будет зависеть от отношения поверхности к объему отдельных кусков металла, его теплопроводности и интенсивности передачи тепла от газов к шихте. Когда температура металла достигнет точки плавления, то некоторое время его опускание не будет сопровождаться повышением температуры поверхности до полного его расплавления.

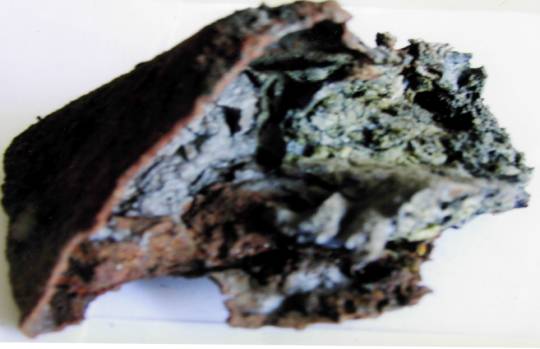

При исследовании механизма плавления чушкового чугуна было установлено [2], что чушки в начальный момент расплавляются в их внутренней части, содержащей легкоплавкие составляющие чугуна, в частности, фосфидную эвтектику, имеющую температуру плавления 950˚С . Затем жидкий металл вытекает, оставляя нерасплавившуюся наружную оболочку, состоящую из более тугоплавких составляющих этой чушки. Образующиеся пустоты могут заполняться конгломератом из флюса, кокса, шлака, затрудняя дальнейший процесс плавления и увеличивая длительность плавки.

Описанный механизм плавления отдельной чушки чугуна подтверждается изображенной на рис. 1 фотографией чушки доменного чугуна, извлеченной из плавильной зоны с выплавленной внутренней частью. Чушка была извлечена при аварийной остановке вагранки Макеевского литейного завода (ЗАО «МЛЗ), где видна нерасплавившаяся оболочка, заполненная внутри шлакометаллическими включениями.

Целью работы является определение оптимальных размеров чушкового чугуна в составе металлошихты для ваграночной плавки, обеспечивающих ускорение процесса плавления чушек и повышение производительности вагранки.

Экспериментальные исследования динамики плавления

отдельного куска металлошихты на действующем агрегате представляют большие

затруднения. Для исследования процесса нагрева и полного расплавления чушки

чугуна была разработана математическая модель на основе решения

дифференциального уравнения теплопроводности для нестационарного теплового

состояния [3]. Расчеты выполнялись на ЭВМ по составленной программе.

Рисунок

1 – Частично расплавленная чушка чугуна, извлечённая из плавильной зоны вагранки

Изменение температурного поля чугунной чушки по высоте

вагранки (что

тоже самое по времени ) можно определить, решая дифференциальное уравнение

теплопроводности:

(1)

(1)

где ![]() -коэффициент теплопроводности металла, Вт/м∙К;с-

теплоемкость металла, Дж/кг∙К;

-коэффициент теплопроводности металла, Вт/м∙К;с-

теплоемкость металла, Дж/кг∙К; ![]() - плотность чугуна, кг/м3; Lкр – скрытая теплота

кристаллизации, Дж/кг;

- плотность чугуна, кг/м3; Lкр – скрытая теплота

кристаллизации, Дж/кг; ![]() -относительное количество твердой фазы в пределах двухфазной зоны.

-относительное количество твердой фазы в пределах двухфазной зоны.

Коэффициент теплопроводности вычисляется по следующей зависимости:

![]() (2)

(2)

где ![]() с

с![]() - коэффициент

теплопроводности в зависимости от температуры;

- коэффициент

теплопроводности в зависимости от температуры;

![]() с

с![]()

![]() - коэффициент

теплопроводности жидкого металла.

- коэффициент

теплопроводности жидкого металла.

За начальные условия принимаем температуру чугунной чушки в начальный

момент времени, т.е. при τ=0 t=f(x, y, z). Граничные условия между

заготовкой и средой запишутся в следующем виде:

=

=

![]() (3)

(3)

(4)

(4)

(5)

(5)

Для упрощения принимаем, что чугунная чушка имеет форму параллелепипеда. Поскольку чугунные чушки имеют небольшой размер по сравнению с размерами

вагранки, то считаем, что температура среды и коэффициент теплоотдачи по всем граням для данного момента времени одинаковые.

Температура среды и коэффициент теплоотдачи меняются по высоте вагранки и

полностью расплавиться чугунная чушка должна за время τ =3600с (по практическим

данным работы вагранки). При расчете нагрева и плавления чугунного тела

учитывалось, что внутри твердого чугуна содержатся легкоплавкие компоненты с

определенными теплофизическими свойствами, принятыми по практическим данным. В

процессе нагрева эти компоненты могут образовать жидкую фазу.

Рассматриваемая

задача решается конечно-разностным методом по неявной схеме [3]. Весь объем

тела делится плоскостями на ряд сечений. Для основного тела процесс плавления

наружных сечений осуществляется в интервале температур ликвидуса (tлик) и солидуса (tсол), которые определяются в

зависимости от процентного содержания углерода в чугуне. После того, как

температура сечения достигала температуры tлик, считаем, что жидкая пленка

стекает с внешней поверхности твердой части чугунной чушки и происходит

скачкообразное уменьшение объема тела на величину, пропорциональную выбранному

шагу по координате времени при соответствующих теплофизических параметрах

чугуна (как твердого, так и жидкого) для данного интервала температур. После

стекания (удаления) первого слоя рассчитывался прогрев и плавление следующего

слоя чугунной чушки, но уже меньшего размера и так до тех пор, пока тело не

расплавится до легкоплавкой сердцевины.

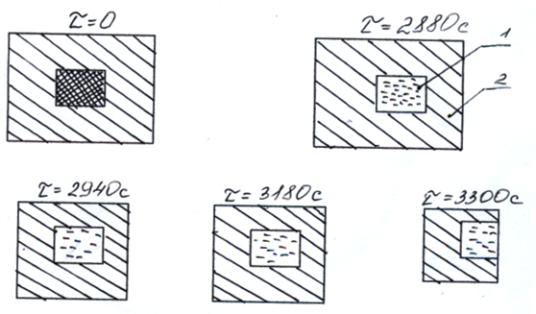

На основе

разработанной программы было выполнено моделирование динамики нагрева и

плавления чугунной чушки с размерами 0,4х0,2х0,2 м и 0,2х0,15х0,15 м. В чушке с

большими размерами появилась жидкая фаза в центре через время τ =2880 с, а

плавление с поверхности началось со времени τ =2940 с. Через время τ =3360

с тело полностью расплавилось (рис. 2). В чугунной чушке меньшего размера

жидкая фаза в центре тела появилась через τ =1860 с, а полностью

расплавилась за τ =2760 с.

Таким образом,

оба чугунных тела полностью расплавились за время меньшее 3600 с.

Проведенный

теоретический анализ плавления чугунных чушек в большегрузной вагранке с

использованием разработанной программы показывает, что полное расплавление

чугуна происходит на уровне в районе

фурменных зон (расчет по времени движения шихтовых материалов).

Легкоплавкая составляющая расположенная внутри объема чугунной чушки, полностью

расплавляется на уровне 2,5 – 3,0 м выше фурменных зон.

1 – жидкая фаза; 2 – твёрдая фаза

Рисунок 2 – Динамика плавления чушкового чугуна в вагранке