Введение: в связи с возрастанием требований предъявляемых к качеству непрерывно-литых блюмов, всё актуальней становится задача, связанная с реконструкцией действующих машин непрерывного литья заготовок. При этом наиболее целесообразной является их реконструкция, при которой в технологической линии МНЛЗ устанавливается на радиальном участке блок редуцирующих клетей. В этом случае, загиб блюма целесообразно осуществлять до редуцирующего блока, а разгиб после. В связи с этим дальнейшее изучение особенностей процесса загиба-разгиба блюмов носит актуальный характер.

Цель работы: исследование закономерностей упругопластического загиба и разгиба непрерывно-литых блюмов большого сечения в технологической линии МНЛЗ.

Объект исследования: процесс загиба и разгиба непрерывно-литого блюма сечением 335:400 мм отливаемого на криволинейной машине непрерывного литья заготовок ОАО "ДМК им. Дзержинского".

Перечень решаемых в работе задач:

1. Выполнить экспериментальное исследование по оценке влияния деформационных факторов на формируемое напряжённо-деформированное состояние в процессе загиба и разгиба;

2. С использованием методов физического моделирования разработать и реализовать планируемый эксперимент;

3. Исследовать особенности результирующего формоизменения и характер деформированного состояния физических моделей в зависимости от выбранных факторов;

4. Исследовать формируемое напряженное состояния на боковой поверхности.

Планирование эксперимента: для осуществления лабораторного эксперимента была разработана и изготовлена установка, позволяющая реализовать схему загиба и разгиба непрерывно-литого блюма указанного сечения в масштабе 1:10. Базовыми параметрами объекта моделирования были выбраны:

1. Размеры поперечного сечения непрерывно-литого блюма составляют 335:400 мм.

2. Базовый радиус машины непрерывного литья - 14 м.

Реализация лабораторного эксперимента базировалась на методах его планирования. Согласно разработанной план матрице было изготовлено 36 пластилиновых образцов - физических моделей. Физическим моделям при проведении эксперимента дискретно придавали два уровня температуры, а именно 0 и +15°С, что при пересчёте гомологической температуры стали составляет 974 и 1084°С. Для имитации жидко-твёрдой сердцевины внутри образцов делались полости трёх различных типоразмеров. Загиб образцов осуществлялся на три базовых радиуса 200, 280 и 350 мм. В дальнейшем измеряли изменение размеров координатной сетки, которая наносилась в виде окружностей. Разгиб образцов осуществлялся поэтапно на радиусы 280, 350, 700, 1000 мм и бесконечность. После каждого этапа загиба-разгиба производилось фотографирование. Обработка полученных данных производилась по методике Экелунда.

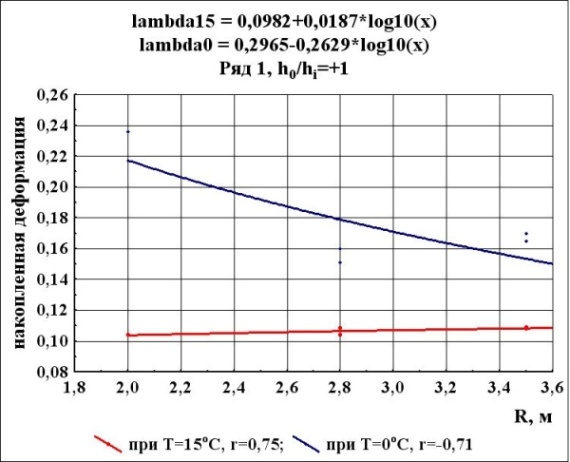

Обзор результатов и выводы: в результате обработки первичной информации, полученной в ходе проведения эксперимента, были построены графические зависимости динамики изменения величин накопленной деформации и показателя напряжённого состояния от радиуса загиба (разгиба) физических моделей. Примеры типовых зависимостей приведены на рисунках 1 и 2. Проведенный первичный анализ для условий реализованного физического моделирования при загибе моделей на радиусы 200, 280 и 350 мм, величина накопленной деформации составляет: 0,1; 0,13 и 0,16, а показатель напряжённого состояния: -0,9; -0,5 и -0,3 соответственно. Последующий ступенчатый разгиб приводит к снижению накопленной деформации в среднем на 80%, остаточная величина - 20%, соответственно показатель накопленной деформации снижается в среднем на 50%. Таким образом, проведенные исследования показывают, что применительно к исследуемым условиям уровень остаточных напряжений и накопленной деформации достаточно высок, может привести к нарушениям сплошности отливаемых блюмов и требует обязательного учёта при расчёте режимов упругопластического деформирования блюмов на стадии неполной кристаллизации.

Рисунок 1 - Динамика изменения величины показателя напряженого состояния при загибе физических моделей

Рисунок 2 - Динамика изменения величины накопленной деформации при загибе физических моделей