Современные требования к МНЛЗ включают разработку системы управления качеством, т.е. такой системы, которая позволяет наилучшим образом реализовать все конструктивные и технологические возможности, заложенные в МНЛЗ ее создателями. Она должна обеспечивать не только реализацию технологии непрерывной разливки, но и регистрировать и устанавливать взаимосвязь параметров, характеризующих качество (балльность трещин, вид дефектов, их количество и т.д.) с различными параметрами, характеризующими процесс непрерывного литья, такими как температура жидкого металла, его химический состав, скорость литья, амплитудно-частотные характеристики механизма качания кристаллизатора, расходы охладителя по зонам вторичного охлаждения и на оборудование (кристаллизатор, ролики, роликовые опоры и пр.) и многими другими. Установление такой причинно-следственной связи должно быть оперативным и позволять эксплуатационному персоналу принимать правильные решения в ходе процесса литья, а также корректировать технологию. Эти решения могут касаться как управления уровнем металла в кристаллизаторе или корректировки границ участка мягкого обжатия, так и усовершенствования системы охлаждения заготовок или химического состава шлакообразующих смесей. Создание таких систем осуществляется на базе математического моделирования технологического процесса, адаптированного к управляющей системе автоматики конкретной МНЛЗ. Современное управление качеством заготовок требует:

Для решения этой задачи в ООО «Уралмаш-Метоборудование» разработана система управления качеством заготовок, включающую три подсистемы:

объединенные в единый автоматизированный программно-аппаратный комплекс АСУ ТП. Взаимодействие составных частей системы иллюстрируется схемой на рис.1, из которой видна взаимосвязь различных модулей подсистем. Две из подсистем ДСВО и СМО отвечают за технологию, а третья ПКС, основанная на “самообучающейся” программе сбора и анализа технологических данных, отвечает за контроль качества и выдает информацию для принятия эксплуатацией решений по устранению причин брака. Динамическая модель системы вторичного охлаждения слитка на МНЛЗ. Особенности модели «EKSPRESS» и алгоритма ДСВО фирмы «Уралмаш-Металлургическое оборудование» :

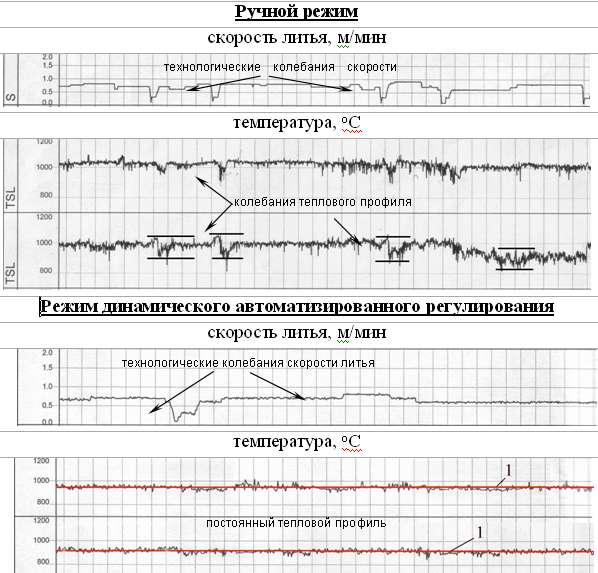

Модель «EKSPRESS» позволяет учитывать историю кристаллизации непрерывнолитой заготовки и наиболее полно реализовать отсутствие вторичных разогревов и переохлаждений заготовки при изменении скоростного режима. Модуль динамического управления расходами охладителя Для управления вторичным охлаждением в динамическом (нестационарном) режиме разливки массив конвективных коэффициентов теплоотдачи обрабатывается в виде функции:  При переходных режимах используется зависимость [6]:  где k=1.5 при снижении скорости; k=1.25 при повышении скорости; t1 , t2 – время начала и конца переходного процесса; . Время переходного процесса определяется как: tp = t2-t1  где Lj – расстояние от мениска металла до середины jой зоны охлаждения, м; v2 конечная скорость переходного процесса, м/мин; при увеличении скорости n=1, при уменьшении скорости n=1..0,5 в зависимости от отливаемой марки стали. Алгоритм применим в пределах технологически используемых скоростей разливки для конкретной машины. Процедура организации управляющего расходами охладителя алгоритма следующая. В переходных режимах коэффициенты теплоотдачи определяются с использованием методов регрессионного анализа как функции скорости литья и расстояния от мениска. Для переходных режимов значения этих коэффициентов изменяются по определенному закону с учетом скоростей переходного режима и его продолжительности. При этом непрерывно вычисляются расходы воды и воздуха по аппроксимационным зависимостям, связывающим коэффициенты теплоотдачи с расходными характеристиками форсунок. Эти зависимости устанавливаются на основе статистической обработки результатов стендовых испытаний форсунок с использованием планирования эксперимента. Для учета перегрева жидкого металла, влияния теплоотвода в кристаллизаторе и фактора “холодной машины” расходы воды корректируются с использованием специальных коэффициентов. Эти коэффициенты определяются в свою очередь по результатам серии расчетов, моделирующих действие указанных факторов. Следует отметить, что для каждой конкретной МНЛЗ создается своя собственная модель ДСВО, учитывающая ее конструктивные особенности, а также особенности сортамента и химического состава разливаемых сталей. Созданию ее предшествует большая расчетная работа. На рис.1 приведено сравнение результатов ручного и динамического управления расходами на МНЛЗ-3 ММК.  Рис. 1 - Сравнение результатов ручного и автоматизированного динамического управления расходами на МНЛЗ №3 Магнитогорского металлургического комбината (1 –заданные тепловые профили широкой грани в местах установки пирометров).

|