Источник: http://nich.donntu.ru/konf/konf4/sek_04_energetika/s04_14.pdf

Современная технология угледобычи обусловливает обязательное выполнение требований регулирования скорости подачи очистного комбайна. В настоящее время наиболее распространены системы электропривода, основанные на использовании двигателей постоянного тока. В качестве силовой схемы регулятора используется управляемый или полууправляемый тиристорный выпрямитель. Основными недостатками такого электропривода являются низкие эксплуатационные качества, искрение в коллекторном узле, низкая надёжность,высокая стоимость и дефицитность.

В настоящее время актуальна задача замены двигателя постоянного тока в механизме подачи на асинхронный двигатель с короткозамкнутым ротором. Её решение реально в связи с появлением силовых вентильных модулей на IGBT-транзисторах. Компактность силовых элементов (по два в одном модуле), решение вопросов теплопередачи, подготовки и передачи управляющего сигнала, удобство подключения силовых цепей – облегчают реализацию силового блока в рудничном взрывобезопасном исполнении. Опыт создания аналогичных устройств штрекового и внутрикомбайнового исполнения [1] подтверждают приемлемость этой идеи.

Применение полностью управляемого частотного электропривода позволит не только изменять частоту в диапазоне от нуля до номинальной, но и повышать скорость очистного комбайна, увеличивая его производительность.

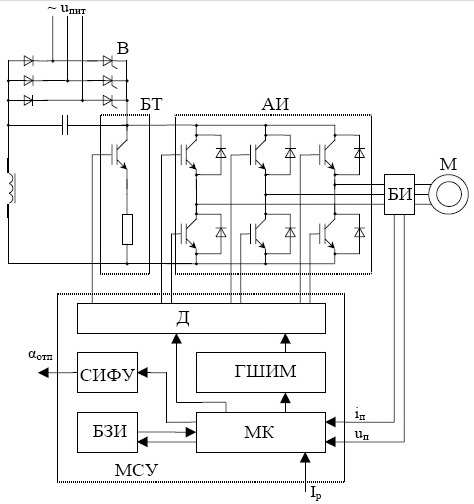

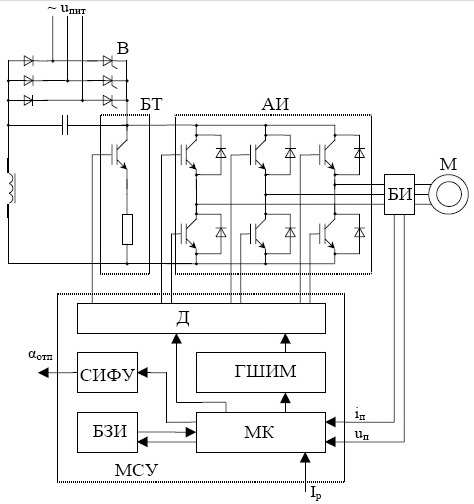

Таким образом схема частотно-управляемого электропривода (рис. 1) предполагает наличие асинхронного электродвигателя подачи М, силового полууправляемого выпрямителя В с фильтром, автономного инвертора напряжения АИ, тормозного блока БТ, блока измерений БИ и микропроцессорную систему управления МСУ. Алгоритм управления приводом подачи предполагает обеспечение поддержания скорости подачи на заданном уровне при ограничении нагрузки двигателей резания и подачи и возможности работы привода в режиме генераторного торможения.

Функция торможения может быть реализована включением тормозного транзистора и замыканием ЭДС, создаваемой асинхронным двигателем, через тормозной резистор, либо инвертированием ЭДС двигателя в питающую сеть.

Микропроцессорная система управления осуществляет векторное управление магнитным потоком и скоростью асинхронного двигателя подачи. Задание величины скорости подачи осуществляется блоком задания и индикации БЗИ. На основании задания скорости, величины тока резания и поступающей с БИ информации о мгновенных значениях фазных токов и напряжений цепи статора двигателя подачи основной микроконтроллер системы МК формирует управляющие воздействия на систему импульсно-фазового управления СИФУ полууправляемым выпрямителем В, а также на генератор широтно-импульсной модуляции ГШИМ, регулируя тем самым частоту и амплитуду напряжения в цепи статора асинхронного двигателя.

При токе резания равном или ниже заданного система управления работает в режиме поддержания скорости подачи, заданной машинистом. Если ток резания достигает заданного значения, система обеспечивает его поддержание путём изменения скорости подачи.

В перечень функций МК входит управление режимом генераторного торможения двигателя с поддержанием заданной скорости подачи при спуске комбайна в наклонном пласте. Блок драйверов Д осуществляет усиление сигналов управления и гальваническую развязку силовой части и системы управления.

Компактность элементов рассмотренного электропривода позволяет встроить преобразователь частоты в очистной комбайн, что снимает необходимость применения дополнительного силового кабеля между электродвигателем подачи и преобразователем и даёт возможность использовать систему жидкостного охлаждения двигателей комбайна для охлаждения силовых полупроводниковых приборов.

Исследования по рассматриваемому направлению, проводимые кафедрой "Горная электротехника и автоматика" ДонНТУ, подтверждают реальность создания промышленного образца частотно-управляемого электропривода подачи шахтного очистного комбайна.