Источник: http://www.nbuv.gov.ua/portal/natural/Npdntu/Gir/2008_16_142/St21.pdf

Особенностями современного развития угольной промышленности Украины являются интенсификация добычи угля. Отечественный и мировой опыт показывает, что именно этот фактор обуславливает повышение эффективности угледобывающего предприятия и высокие требования к надежности и техническому уровню современных горных машин [1]. Поэтому изыскание путей повышения эффективности работы горного оборудования, в первую очередь очистных комбайнов с целью интенсификации добычи является актуальным.

Проблеме повышения технического уровня очистных комбайнов посвящено множество работ [1,2,3], из анализа которых следует, что одним из основных направлений решения этой проблемы является сокращения длительности цикла выемки полоски угля комбайном, на основе увеличения энерговооруженности машины или сокращение затрат времени на выполнение вспомогательных операции.

Увеличение энерговооруженности машин позволяет увеличить скорость перемещение комбайна, и как следствие его производительность. Основным недостатком в этом случае является – увеличение их габаритных размеров и массы машины, что ведет к проблеме с обеспечением ее ресурса.

Уменьшение затрат времени на выполнение вспомогательных операций, позволяет повысить производительность машины без увеличения энерговооруженности. Основное достоинство в этом случае является – повышение производительности машин при их неизменных габаритах и параметрах энерговооруженности, а так же скорости перемещения.

Поэтому уменьшение длительности рабочего цикла на основе сокращения времени выполнения вспомогательных операций является более предпочтительным.

Цель данной работы – установить закономерности влияния потерь рабочего времени очистных комбайнов, связанных с затратой времени на зарубку на эффективность их работы.

Задачами данной работы являются:

-анализ технологического процесса цикла выемки угля и установление его операций;

-разработка математической модели длительности цикла выемки угля очистным комбайном с учетом операций технологического цикла;

-установление закономерностей влияния потерь рабочего времени очистных комбайнов, связанных с затратой времени на зарубкуна эффективность их работы.

Для анализа затрат рабочего времени при выемке угля очистным комбайном необходима математическая модель длительности рабочего цикла по выемке двух полосок угля учитывая все технологические операции. На рис.1 приведена схема выполнения технологического процесса по выемке двух полосок угля в виде последовательно выполняемых операций.

Из анализа рисунка следует, что полный цикл выемки полоски угля включает выполнение следующих технологических операций:

- выемка полоски угля комбайном (чистая выемка угля);

- выполнение вспомогательных операций;

- опускание шнека;

- выемка оставшейся почки угля и подготовка к косому заезду;

- подьем шнека;

- косой заезд (с целью самозарубки);

- изменение положений шнеков.

Таким образом, длительность рабочего цикла выемки двух полосок угля включает в себя 7 основных операций, некоторые из которых повторяются в цикле.

С учетом этого длительность цикла по выемке полоски угля определяется по зависимости:

где Тос - основное время, время снятия стружки угля; Тв - время выполнения вспомогательных операций.

Так как основное время – это время снятия двух стружек, то величина основного времени определится по зависимости:

где Lл - длина лавы, т.е. прямолинейного участка; Vп - скорость подачи очистного комбайна.

Время вспомогательных операций – это время всех остальных операций, а именно, зарубки комбайна, опусканий и поднимание шнека определяется по зависимости:

где tоп.п - время опускания, поднимания шнека; Vз - скорость зарубки очистного комбайна; lм - длина маневра;

С учетом зависимостей (1), (2) и (3) математическая модель длительности цикла выемки полоски угля очистным комбайном запишется:

В качестве критерия оценки влияния затрат времени на выполнение вспомогательных операций на длительность цикла, был принят коэффициент относительного времени на выполнения операций.

где Tоп - длительность операции.

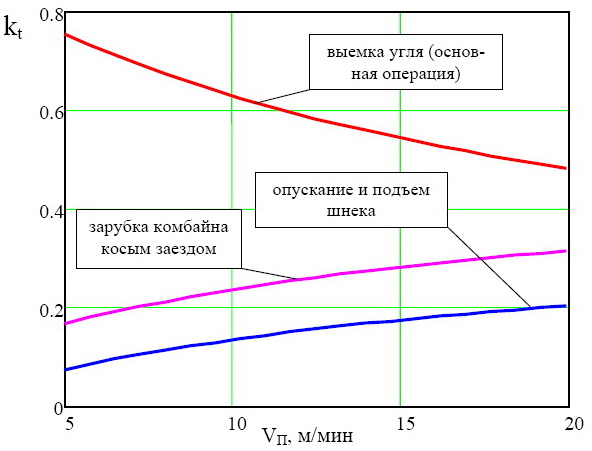

На рис.2 приведены зависимости значений kt (рассчитанные по приведенной выше зависимости) для операций по подъему и опусканию шнека, косому заезду и выемке угля от скорости перемещения комбайна.

Из приведенных зависимостей следует, что при скорости подачи 5 м/мин доля времени на выполнение вспомогательных операций составила 0,33 от чистого времени по выемке. При интенсификации добычи (увеличении скорости перемещения комбайна до 10 м/мин) доля времени на выполнение вспомогательных операций увеличится до 0,61 от чистого времени работы. При работе комбайна со скоростью перемещения 15 м/мин эта доля составит 0,92.

Таким образом, из приведенного анализа следует, что с увеличением скорости перемещения комбайна, увеличивается и доля времени на выполнение вспомогательных операций. При увеличении скорости подачи с 5 м/мин до 15 м/мин эта доля практически сравнивается с чистым временем выемки комбайна.

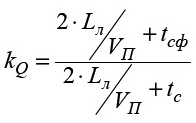

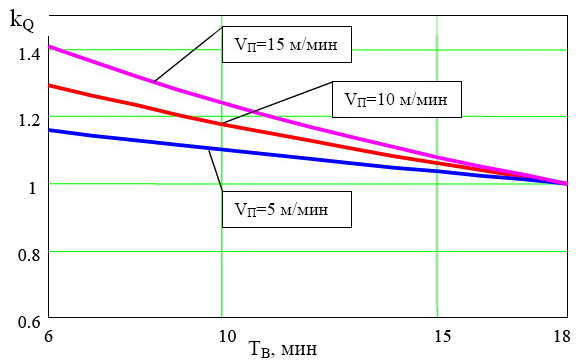

Для количественной оценки влияния затрат времени вспомогательных операций на эффективность эксплуатации очистных комбайнов были получены зависимости коэффициента увеличения производительности KQ от длительности вспомогательных операций при различных скоростях подачи комбайна по формуле:

где tc– время вспомогательных операций, принимаем равным: 18 мин; 12 мин; 6 мин; tcф – фактическое время вспомогательных операций.

Из анализа зависимостей следует, что при уменьшении времени вспомогательных операций с 18 мин до 6 мин производительность выемки увеличивается на 30% соответственно, при скорости перемещения комбайна 10 м/мин. При скорости 15 м/мин, производительность увеличивается на 40%.

Таким образом, из приведенного анализа следует, что при уменьшении времени вспомогательных операций в 1.5-3 раза при различных скоростях резания производительность выемки увеличивается от 10 до 40%.

1. Установлено существенное влияние затрат времени на зарубку очистного комбайна со шнековым исполнительным органом на длительность цикла по выемке и показано, что с увеличением скорости перемещения комбайна, возрастает доля времени на выполнение вспомогательных операций. При повышении скорости подачи с 5 м/мин до 15 м/мин эта доля увеличивается с 25 до 43%, то есть практически сравнивается с чистым временем выемки. Разработанная математическая модель, описывающая длительность цикла выемки с учетом всех операций технологического цикла выемки угля комбайном.

2. Установлено, что сокращение затрат времени на вспомогательные операции обеспечивает существенное повышение производительности очистного комбайна нового технического уровня и явля- ется эффективным направлением интенсификации добычи угля. При снижении времени вспомогательных операций с 18 мин до 6 мин при различных скоростях подачи, производительность выемки увеличивается до 40%.

3. Направлениями дальнейших исследований являются, оценка влияния потерь рабочего времени комбайна на замену режущего инструмента, а так же влияния вспомогательных операций на его ресурс.