Источник: http://nich.donntu.ru/konf/konf4/sek_04_energetika/s04_16.pdf

До настоящего времени, практически монопольно, для привода механизма вращения металлоформы применяется привод постоянного тока [2]. Имеются системы, когда приводной двигатель получает питание от мощных выпрямителей, работающих на шины постоянного тока, или от тиристорного преобразователя. В качестве приводного наиболее широко используют двигатель смешанного возбуждения типа Д808.

Учитывая то обстоятельство, что двигатель постоянного тока сложен в эксплуатации, требует текущего контроля состояния коллектора и щёточного аппарата, в несколько раз дороже асинхронного двигателя с короткозамкнутым ротором, предлагаем для привода механизма вращения металлоформы использовать систему преобразователь частоты- асинхронный двигатель.

Как показано в [1], на машине центробежного литья труб диаметром 400 мм в течение часа планируется получить 14 труб. Время цикла на производство одной трубы - t ц =258 с. В это время включена толчкообразная работа привода в процессе извлечения изделия из металлоформы. Среднее число толчкообразных включений может быть принято равным четырём. Тогда, число включений двигателя для производства одной трубы будет равно пяти, а для четырнадцати – N=5*14=70 вкл/час.

Принимаем время разгона системы до установившейся скорости, как и в случае привода постоянного тока, t р =10c; толчковое включение осуществляем на частоте f=5 Гц; в качестве закона управления преобразователем принимаем стандартный U/f=const. Приводной двигатель – двигатель серии 4А, Рн=55кВт, n 0=750 об/мин; закрытого исполнения; преобразователь частоты из серии РЭН, Рн=70кВА.

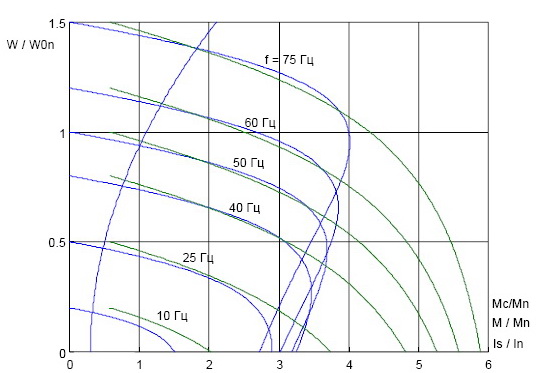

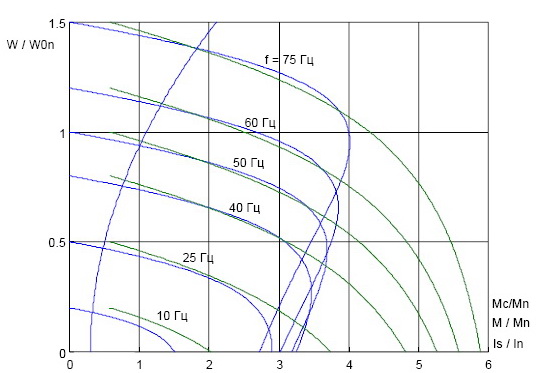

Механические и электромеханические характеристики двигателя при питании от преобразователя частоты представлены на рис. 1.

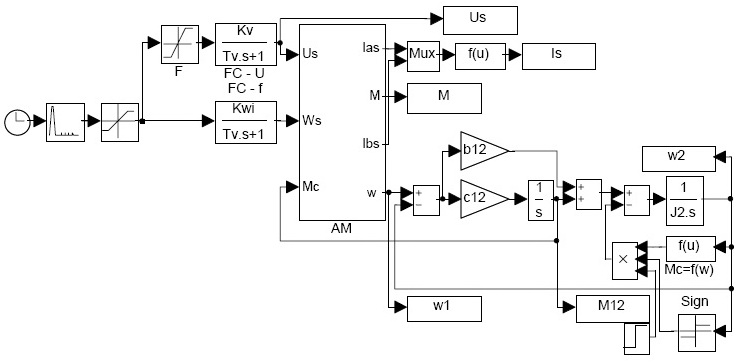

Расчётную электромеханическую систему представляем в виде двухмассовой; суммарный относительный момент инерции ? =50; приведенную жёсткость С12 расчётной системы принимаем в диапазоне(25-75) Нм/рад. Исследования проводим при работе двигателя по статическим механическим характеристикам и при учёте электромагнитных явлений в последнем. Блок-схема модели электромеханической системы (ЭМС) приведена на рис. 2.

Момент сопротивления является нелинейной функцией частоты вращения, на модели он задаётся в функции частоты вращения второй массы.

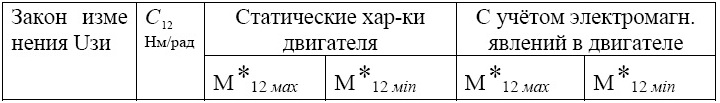

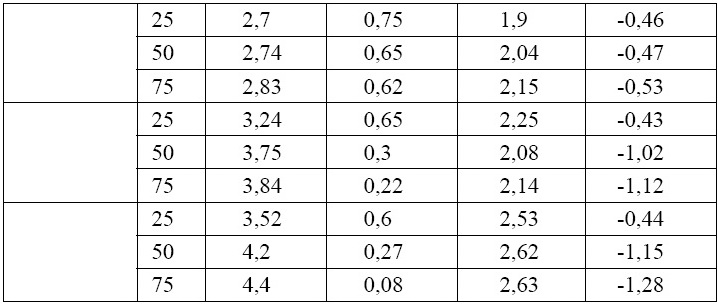

Для реальной системы одним из главных условий является пуск без проскальзывания клиноременной передачи. Поэтому рассмотрим несколько законов изменения задающего напряжения Uзи – линейный, комбинированный (два линейных участка с разным темпом изменения задания), параболический. Полученные графики оценим с точки зрения величины упругого момента М12 , его максимального и минимального значений. Как видно из приводимой ниже таблицы 1, колебания упругого момента возрастают при переходе от линейного к параболическому законам изменения Uзи, а также с ростом С12 . Причём, при пуске по статическим механическим характеристикам двигателя М12 не имеет отрицательного минимума. И наоборот, при учёте электромагнитных явлений в двигателе для всех случаев изменения Uзи имеют место отрицательные значения М12 мин , увеличивающиеся с ростом приведенной жёсткости.

Данные табл.1 свидетельствуют о том, что наименьшие значения М12 имеют место при линейном характере изменения задающего напряжения. Этот закон изменения Uзи принимаем в качестве основного при формировании циклограммы работы механизма.

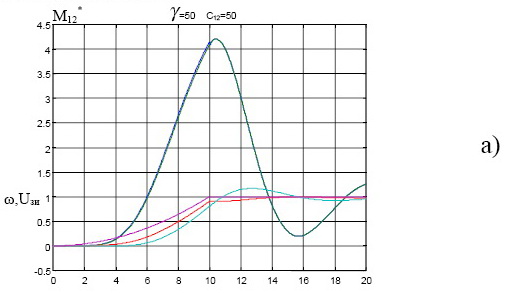

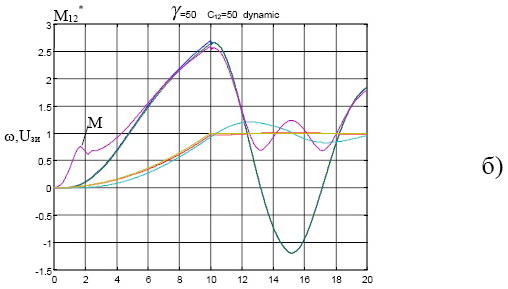

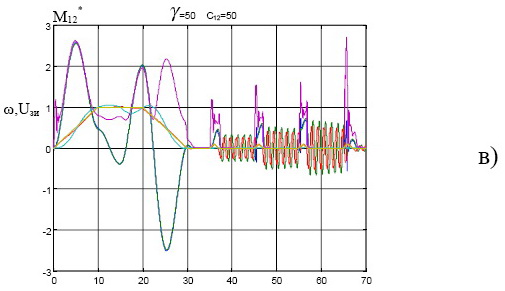

На рис.3 представлены результаты формирования циклограммы работы механизма вращения для двух случаев учёта двигателя – а) по статическим механическим характеристикам, б) с учётом электро- магнитных явлений в двигателе.

Приведенная жёсткость С12 в обоих случаях равна 50 Нм/рад; рассмотрены четыре толчкообразных включения двигателя на частоту f=5 Гц. В случае а) после снижения Uзи до нуля, момент двигателя приходит в ноль и скорости W1 и W2 быстро спадают до нуля, толчкообразный режим протекает без заметных колебаний рассматриваемых величин. При учете электромагнитных явлений процесс более динамичен. В начале пуска сказывается электромагнитный переходной процесс, но он ослаблен за счет плавного изменения частоты питающего напряжения на двигателе. Процессы замедления и остановки управляемы; напряжение задания снижается до нуля, а электромагнитный момент двигателя за счет незатухшего поля статора еще некоторое время колеблется в районе нуля с малой амплитудой, вызывая колебания масс W1 и W2. Толчковый режим также более динамичен, чем в случае а). Момент двигателя в толчковом режиме может подстраиваться до нужного значения выбором частоты питающего напряжения (5…6…7 Гц).

Анализируя возможности системы ПЧ-АД для механизма вращения металлоформы, можно констатировать, что она полностью удовлетворяет требованиям технологии и работы машины, имеет возможности для введения обратных связей как от цифровых, так и от аналоговых систем.

Преобразователи частоты, предлагаемые в Украине, имеют равные возможности. Это преобразователи РЭН (Харьков), ELVOvert MX (Вена, Австрия), Altivar (Schneider Electric, Франция), Simovert Master Drivers (Siemens, Германия) и другие.

Применение системы ПЧ-АД позволит упростить привод, удешевить обслуживание и сэкономить электроэнергию за счет формирования желаемых переходных процессов с ограничением динамических нагрузок.