Источник: http://www.ee.oulu.fi/research/isg/files/pdf/pdf_475.pdf

ОБЗОР СОСТОЯНИЯ ВОПРОСА

Точечная контактная сварка используется для соединения двух или более металлических листов, и широко используется, например, в автомобильной промышленности. Кроме того, другие соединения металлических изделий, таких как, например, провод с проводом в промышленной электронике, выполнен точечной контактной сваркой. Специальные измерения, как например, измерение диаметра свариваемой точки, определяет качество соединения. Использование неразрушительных методов, характеризующих качество точечной контактной сварки, снижает потребность в разрушительном испытании, что в свою очередь снижает затраты. В данной работе исследованы факторы, влияющие на изменения диаметров свариваемой точки с помощью вычислительных методов, главным образом, Байесовские сети. Характеристики, использованные в анализе, были получены из гистограмм, вычисленных с сигнальных кривых, измеренных за цикл сварочного процесса. Новый подход в моделировании качества сварочных соединений был разработан и оценен с применением большого количества тестирующих образцов. Отрицательные результаты экспериментов по сварке доказали особую важность в процессе моделирования.

ВВЕДЕНИЕ

Точечная контактная сварка используется для соединения двух или более металлических листов, и широко используется, например, в автомобильной промышленности. Даже только то, что, в Европейской промышленности более, чем 100 миллионных сварных соединений производится ежедневно, уже говорит об актуальности метода [14]. Качество сварного соединения определяется диаметром свариваемых точек. Диаметры могут быть проверены при использовании, или, например, разрушительным или ультразвуковым испытанием. В разрушительном испытании, сварные соединения разрушаются и проверяются диаметры. В ультразвуковом испытании и других аналогичных методах, диаметры оцениваются с использованием дополнительных датчиков. Эти методы, тем не менее, сравнительно дорогие (разрушительный тест) или трудно осуществимы (методы, требующие дополнительное оборудование) [14].

Цель этой работы состоит в установлении связей между качеством точечной контактной сварки и сигнальных кривых, измеренных в течение сварки. Если некоторые показатели качества соединения могли бы быть взяты из сигнальных кривых, то объем разрушительных испытаний нуждается в гарантировании, что качество шарнира могло бы быть уменьшено. Это, в свою очередь, сказывается на материальных расходах и ценах на продукцию.

Исследование методов оценки качества технологий в этой области сконцентрировалось в улучшении этого качества за счет использования нейронных сетей, регрессионного анализа и математических методов. Исследования сделаны на основе различных характеристик извлеченных из опытных данных. Изменение сопротивления с течением времени (образец динамического сопротивления), было важной пояснительной переменной во многих исследованиях. Искусственные нейронные сети и регрессионные модели были сформулированы на основе образцов динамического сопротивления, например, в исследованиях [1], [3]. Cho Y. успешно объединил регрессионный анализ с нейронными сетями и получил весьма удовлетворительные результаты. Исследования с другими входными переменными содержат методы, включающие нейронные сети, номера циклов сварки и сварочный ток [6]. Вместе с алгоритмами были использованы гистограммы для характеристики сигнальных сварочных кривых [5].

Данный анализ представляет собой новый метод определения эффективности различных сигнальных кривых для сварки шарниров, используя относительно несложные правила Байесовских сетей. С помощью этих результатов, алгоритм точечной контактной сварки будет глубже изучен, что должно позволить использовать определенные установочные параметры, для характеристики сварочных кривых. В результате определения диаметра свариваемой точки можно гарантировать более высокое качество сварки. Методология использованная в этом анализе может легко быть применена для многих видов материалов и сварочных процессов.

ОПИСАНИЕ ДАННЫХ

Данные использованные в этом анализе включают измерения из сварочных тестов, сделанных в Voest Alpine, Австрия. Сбор данных производился при 192 экспериментах, в которых два листа металла сваривались вместе при помощи машины точечной контактной сварки (рис. 1 a)). Листы были разорваны в разрушительном тесте (рис. 1б)), и качество сварной точки было определено по ее диаметру (рис. 1 в)).

a)

б)

в)

Рисунок 1: a) металлические объекты соединены с помощью машины точечной контактной сварки; б) сварное соединение разорвано в разрушительном тесте; в) качество оценено из диаметра сварки шарнира

Рисунок 1: a) металлические объекты соединены с помощью машины точечной контактной сварки; б) сварное соединение разорвано в разрушительном тесте; в) качество оценено из диаметра сварки шарнира

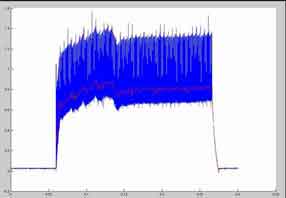

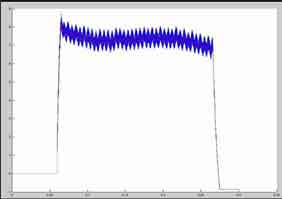

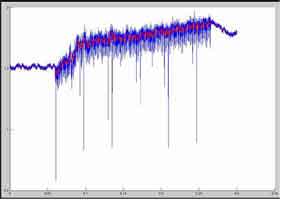

Пример трех кривых для одного эксперимента приведен на рис.2. Каждая кривая имеет два плоских участка, соответствующих неактивному режиму сварочной машины. Кривая разделена по продолжительности включения, включающей около 7000-8000 сигналов. Количество сигналов зависит от времени сварки и дискретной частоты системы измерения. Данные должны быть предварительно обработанными для моделирования с Байесовской сетью.

a)

б)

в)

Рисунок 2 - Сигнальные кривые: a) напряжение; б) ток и в) усилие сжатия

Рисунок 2 - Сигнальные кривые: a) напряжение; б) ток и в) усилие сжатия

ЗАКЛЮЧЕНИЕ

Анализ начинается с предварительной обработкой сигнальных кривых напряжения, тока и усилия сжатия. Предварительная обработка состояла из очистки кривых от ненужных данных, вычисления характеристик, чтобы систематизировать кривые и классифицировать данные. Характеристики вычисленные по кривым являются гистограммами. Медианы гистограмм были использованы для характеристики кривых. Кроме того, гистограмма медиан была использована, чтобы классифицировать данные, чтобы она могла бы быть использована элементом Байесовских сетей. Использование Байесовских сетей для изучения связи между качеством и измерянными данными является новым метод, т.к. обзор более ранних исследований по точечной сварке не показывал аналогию с данной методологией.

Байесовские сети были созданы для исследования качества сварки. Предварительно полученные результаты исследований указали, что причины низкого качества сварки могли бы скрываться в использовании Байесовских сетей. Кроме того, использование методологии позволило разрабатывать простые правила для понимания связи “кривая-качество” процесса сварки. Анализ показывал, что эти методы применимы к изучению качества точечной сварки. Небольшое количество наблюдений в некоторых классах данных объясняется ограниченным доступом. В будущем, результаты будут подтверждены большими объемами данных.

Литература

- Aravinthan A. and Sivayoganathan K. and Al-Dabass

D. and Balendran V.: A neural network system for spot

weld strength prediction, UKSIM2001, Conf. Proc. of the

UK Simulation Society, Pages: 156-160, 2001

- Castillo E., Gutierrez J.M., Hadi A.S.: Expert Systems

and Probabilistic Network Models, Springer-Verlag,

1997.

- Cho Y. and Rhee S.: Primary Circuit Dynamic

Resistance Monitoring and its Application on Quality

Estimation during Resistance Spot Welding, Welding

Researcher, Pages 104-111, 2002.

- Heckerman D., Geiger D., Chickering D.: Learning

Bayesian Networks: The Combination of Knowledge and

Statistical Data, Machine Learning, 1995.

Вверх