Факультет: Электротехнический

Специальность: Электропривод и автоматизация промышленных установок

В современной промышленности большую долю среди всех подъёмно-транспортных механизмов занимают краны, на которые возложены разнообразные функции: транспортировка сырья, перемещение готовой продукции, монтаж и ремонт оборудования.

Одной из главных особенностей крановых механизмов является то, что в большинстве случаев груз с механизмом передвижения связан не жёстко, а с помощью упругих связей, что в свою очередь является основной причиной возникновения колебаний при его горизонтальном перемещении. Раскачивание груза возникает при пуске и торможении механизмов передвижения или поворота крана. Колебания заметно увеличивают время технологического цикла, вызывают колебания момента и неравномерное движение крана, увеличивают нагрузку на элементы конструкции кранов, вызывают усиленный износ отдельных узлов, а в некоторых случаях могут вызвать опасность столкновения груза с объектами, расположенными вблизи транспортируемого объекта. Также раскачивание груза имеет особое значение при автоматизации кранов и для кранов, осуществляющих точные монтажные операции. Возникающие колебания долго не затухают вследствие малого сопротивления воздуха и жёсткости каналов, поэтому необходимо применять специальные меры по демпфированию колебаний.

Цель работы – исследовать различные методы демпфирования колебаний в крановых электромеханических системах. Для достижения поставленной цели необходимо решить следующие задачи:

Недостаточно работ, которые бы полностью и основательно раскрыли все вопросы, связанные с демпфированием колебаний в системах с упругими связями.

Исследованием и оптимизацией двухмассовых электромеханических систем занимались такие преподаватели ДонНТУ:

Украинскими учёными в области кранового электропривода решаются следующие вопросы:

За пределами Украины решаются следующие вопросы:

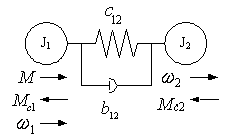

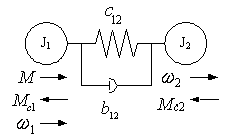

На рис. 1 приведена расчётная схема наиболее распространённой двухмассовой механической части электромеханической системы. На данной схеме все величины приведены к скорости вала двигателя и означают: J1 и J2 – моменты инерции первой (ротора двигателя) и второй (подвешенный груз) масс соответственно; w1 и w2 – их угловые скорости; c12 и b12 – эквивалентные коэффициенты жёсткости и вязкого трения упругого звена; M – момент двигателя; Mc1 и Mc2 – моменты сопротивления первой и второй массы, которые для упрощения представляют собой моменты сухого трения.

В общем случае такая система описывается уравнениями Лагранжа, которые могут быть записаны в следующем виде:

; (1)

; (1)где q и q* - обобщённая координата (в данном случае это углы поворота и угловые скорости первой и второй масс), i – число степеней свободы системы (для рассматриваемой системы i=2), Wк и Wп – кинетическая и потенциальная энергия.

После подстановки в уравнение (1) значений всех входящих в неё величин по всем координатам и приведения подобных, получим систему:

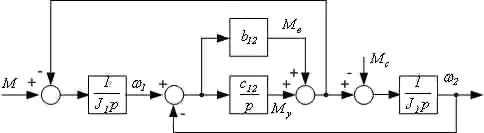

По полученным уравнениям можно составить структурную схему механической части, которая приведена на рис. 2.

На структурной схеме обозначены:

Mв=b12(w1-w2) – момент вязкого трения,

– момент упругой связи.

– момент упругой связи.

Для расчёта процесса колебания груза удобно воспользоваться расчётной схемой, которая приведена на рис. 3.

В точке M сосредоточены массы вращающихся элементов механизма передвижения и поступательно движущихся частей (m1). В точке К сосредоточена масса груза m2. Дифференциальные уравнения движения груза:

; (2)

; (2)где F(t) – ускоряющее или замедляющее воздействие, которое приложено в точке M и в общем случае зависит от времени; S0 – текущее расстояние от тележки до начала отсчёта в неподвижной системе координат; S – амплитуда колебаний груза в подвижной системе координат.

Преобразование уравнения (2) приводит к уравнению:

; (3)

; (3)Общее решение уравнения (3) при нулевых начальных условиях и постоянном усилии F(t) в периоды разгона и торможения будет иметь вид:

; (4)

; (4)Максимальная амплитуда колебаний груза будет равна:

; (5)

; (5)Частота колебаний груза

; (6)

; (6)Производная от (4) даёт следующий результат:

; (7)

; (7)Из формул (4) и (7) следует, что через промежуток времени

; (8)

; (8)отклонение груза S и скорость vK станут равными нулю, где n=1, 2, 3... количество колебаний груза. В противном случае колебания сохраняются, а их амплитуда зависит от начальных условий.

Существуют различные способы гашения колебаний и методы их реализации. Наиболее простыми и менее эффективными из них являются [12]:

Среди наиболее перспективных и дающих хорошие результаты можно выделить следующие методы:

1)Основанные на определении периода колебаний. К таким методам можно отнести следующие:

2) Модальное управление [10].

3) Основанные на использовании интеллектуальных модулей, к которым можно отнести:

Рассмотрим первые два метода несколько подробнее.

Разгон до половинной скорости. Метод основан на вычислении периода колебаний по формуле [3]:

; (9)

; (9)где L – длина троса, на котором подвешен груз; g – ускорение свободного падения; m1 и m2 – массы движущихся частей крана и груза соответственно.

Разгон двигателя осуществляется до половинной скорости, а затем в момент времени, который соответствует половине периода колебаний, продолжается разгон до основной скорости. В этом случае, происходит приложение ускорения, равного по амплитуде и периоду, но смещённого на полпериода относительно начальной точки колебаний. Таким образом, задача демпфирования колебаний сводится к определению периода колебаний, для чего, согласно (9), необходимо обладать информацией о длине каната и соотношении масс груза и подвижных частей крана.

Как показано в [13], период колебаний не зависит от m2, тогда формула (9) примет вид:

Последнее утверждение упрощает задачу расчёта периода колебаний

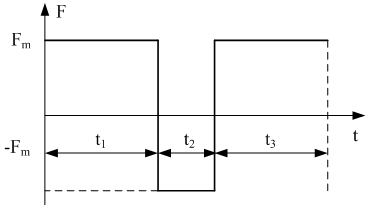

Управление, оптимальное по быстродействию. Для минимального времени разгона или торможения усилие (момент двигателя), приложенное к тележке, должно изменяться по тахограмме, приведенной на рис. 4.

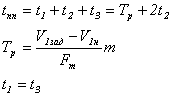

Как видно из приведенного рисунка, весь переходный процесс пуска разделён по времени на три участка. Время переходного процесса можно рассчитать по формулам:

где Тр – фиктивное время разгона массы m=m1+m2 от начальной скорости V1н до заданной V1зад при жёстком соединении тележки (m1) и груза (m2) и действии постоянной силы Fm.

Время t2 можно определить из уравнения:

где Ω – частота колебаний груза, которая вычисляется по формуле (6).

В ходе исследований согласно рис. 1 в приложении Simulink пакета Matlab была разработана модель асинхронного электропривода с двухмассовой механической частью. Период и амплитуда колебаний соответствует формулам (5) и (6).

Были промоделированы следующие методы демпфирования колебаний:

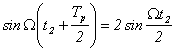

1. Управление, оптимальное по быстродействию. Результаты моделирования приведены на рис. 5.

Из рис. 5 видно, что при использовании данного метода гашения колебаний к концу разгона

колебания груза прекращаются ( ), несмотря на то, что первоначальное отклонение груза несколько больше, чем в системе без гашения колебаний.

), несмотря на то, что первоначальное отклонение груза несколько больше, чем в системе без гашения колебаний.

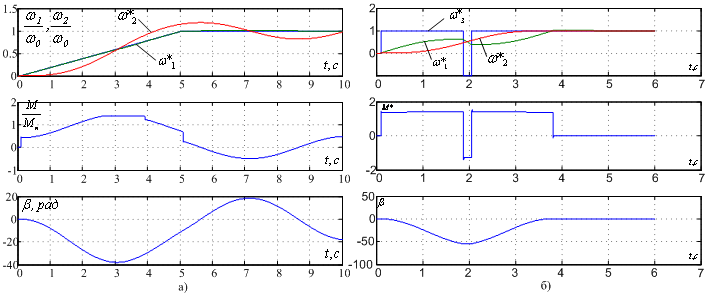

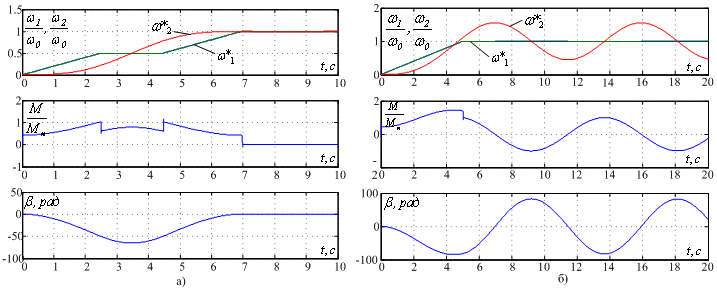

2) Метод разгона до половинной скорости. Результаты моделирования приведены на рис. 6.

Как видно из рис. 6, по окончанию пуска колебания груза прекращаются

( ). При использовании данного метода первоначальное

отклонение груза не больше, чем в системе без демпфирования колебаний, однако пуск несколько продолжительнее, чем

при использовании управления, оптимального по быстродействию.

). При использовании данного метода первоначальное

отклонение груза не больше, чем в системе без демпфирования колебаний, однако пуск несколько продолжительнее, чем

при использовании управления, оптимального по быстродействию.

В ходе дальнейших исследований планирует разработать и промоделировать систему демпфирования колебаний с FUZZY-регулятором и с использованием искусственных нейронных сетей.