В работе рассмотрены вопросы получения теплоизоляционного материала – керамзита с использованием в качестве сырья техногенных продуктов. Определены составы исходных шихтовых смесей и оптимальные технологические параметры производства керамзита.

На современном этапе развития строительной отрасли на Украины и в Донецке используются технологии возведения сооружений из монолитных конструкций и сборного железобетона. Дома из железобетона недолговечны и малокомфортны для человека, к тому же есть ограничения по высоте зданий – (22 – 23) этажа. Таким образом, чем выше эти конструкции из бетона, тем толще несущие стены, а значит дороже и тяжелее сооружения. Последнее особенно актуально для Донецка, который фактически стоит на подземных угольных шахтных выработках.

Как снизить себестоимость и вес зданий? На этот вопрос был найден ответ в прошлом столетии – керамзитобетон. Керамзит как ключевой теплоизолирующий материал, на основе которого было построено 80 процентов жилья в СССР, – экологически чистый, долговечный и дешевый – был выброшен и заменен на так называемые эффективные утеплители – пенопласт, пенополистирол, минвату, Rockwool. Что получилось? Все дома, которые сегодня утепляют этими материалами, обречены. По существующим нормам срок годности этих утеплителей – десять-двенадцать лет.

Они не только недолговечны, но и вредны – выделяют фенолформальдегидные и другие токсичные соединения, которые укорачивают жизнь человеку. Если добавит, что их сочетают с тяжелым бетоном, который "не дышит", то что можно сказать об энергосбережении? Через форточки при проветривании теряется то самое тепло, которое пытаются экономить с применением эффективных утеплителей.

В Донецке городским советом принята программа энергосбережения в коммунальной отрасли, а точнее утепление жилых домов минеральной ватой. Таким образом, вкладываются деньги в строительство тяжелых бетонных конструкций и недолговечных утеплителей.

На сегодняшний день на территории Донецкой области нет ни одного завода по производству керамзита. Это притом, что достаточно сырьевой базы: не только природного сырья, но и техногенных продуктов.

Донбасс является центром горнодобывающей промышленности и играет важную роль в разработке месторождений глин.

Во время добычи полезных ископаемых образовывается много отходов. Ни один вид промышленной деятельности человека не влияет так широко и разрушительно на окружающую среду как горное производство. В сфере его непосредственного влияния водный и воздушный бассейны, земная поверхность, недра, фауна и флора – все элементы окружающей природной среды. С другой стороны, в процессе добычи и переработки полезных ископаемых образуется значительное количество разных отходов непосредственного производства, которые часто значительно превышают массу товарной продукции. Поэтому их комплексное использование есть не только основой безотходного производства, но служит радикальным средством снижения техногенной нагрузки на естественную среду и важным источником экономии труда и природных ресурсов.

На территории Донбасса сосредоточенно 90 % всех действующих в Украине шахт, находятся 858 породных отвалов, из которых 140 горят. Рядом с шахтным складированием породы, есть отходы обогатительных фабрик. Общая масса этих отходов по разным оценкам представляет от 2 до 3 млрд. т. Использование ресурсного потенциала отходов угольного производства не превышает 7 %.

Экономическое значение проблемы использования вторичных материальных ресурсов состоит в том, что верное ее решение позволяет: увеличить виды сырья, таким образом уменьшить использование природных сырьевых материалов; предупредить потери большого количества земельных угодий, в том числе важных для сельскохозяйственного производства, которые заняты отвалами под отходы и попутные продукты; избежать больших затрат на создание складов, хранилищ, отвалов; повысить технико-экономические показатели отраслей промышленности.

Применение отходов и попутных продуктов в промышленности строительных материалов, дает большой экономический эффект благодаря снижению себестоимости продукции, затрат топлива, электроэнергии и капитальных затрат. Сырьевые материалы или компоненты, которые изготовляют из отходов, в (2 – 3) раза более дешевые относительно сырьевых материалов, которые изготовляются специально. Текущие капиталовложения при использовании некоторых видов отходов снижаются на (30 – 50) %. Кроме того, следует помнить, что известные запасы природных сырьевых материалов все более истощаются и отдаляются от промышленных регионов.

Целью данной работы является исследования возможности использования вскрышных глинистых пород, отходов углеобогащения для производства керамзита.

В начале проведения эксперимента было рассмотрено более десяти вскрышных пород разных глинистых месторождений Донецкой и Луганской областей.

По результатм предварительных исследований было установлено, что наиболее подходящими материалами для этих целей являются вскрышные глинистые породи Мариупольского и Снежнянского месторождений (которые в дальнейшем будем называть глинами), а в качестве добавок, повышающих вспучивание, – отходы углеобогащения Чумаковской ЦОФ и пиритные огарки.

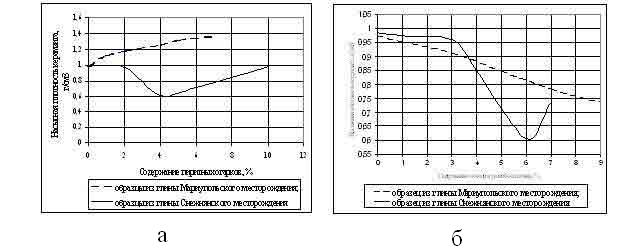

При определении температурного интервала вспучивания для глинистых пород: лучше результаты получены для образцов из глины Мариупольского месторождения в пределах – (1050 – 1090) oС; а для образцов из глины Снежнянского месторождения в пределах – (1030 – 1070) oС.

По результатам опытов построены и графически обоснованы кривые обжига по ступенчатому принципу термообработки для каждого глинистого сырья. Для примера на рисунке 1 приведенная кривая обжига снежнянской глины на керамзит.