Развитие энергетики сегодня происходит на фоне изменения топливно-энергетического баланса в сторону угольной составляющей. В связи с этим становится актуальным все более широкое использование чистых угольных технологий. Одной из таких технологий является способ сжигания горючих материалов в кипящем слое. Применительно к углю способ позволяет эффективно и экологически безопасно сжигать угли различного качества, в том числе низкосортные и отходы углеобогащения. Технология привлекательна также возможностью создания компактного топочного оборудования и автоматизации топочного процесса.

Вместе с тем эффективность сжигания угля в кипящем слое зависит от выполнения определенных требований к топливу и к самому процессу. К таким требованиям относятся, например, сортировка угля, стабильность свойств и расхода при подаче в топку, равномерность подачи угля на площадку слоя, параметры ведения топочного процесса - температура слоя, скорость псевдоожижения, давление в топке.

В мировой практике нашли широкое применение котлы с топкой кипящего слоя различной мощности. Причиной медленного внедрения этих методов в нашей стране, помимо требующих лабораторной и пилотной проработки вопросов параметров процесса и качества топлива, можно считать также избыток дешевых нефти и газа и дефицит инвестиций в угольные технологии. Поэтому переход от лабораторного масштаба установок кипящего слоя к промышленному представлял определенный технический и экономический риск. В настоящее время ввиду изменений в топливной конъюнктуре и повышения требований к выбросам с продуктами сгорания интерес к данной проблеме повышается.

В статье представлен пример промышленной реализации угольной технологии кипящего слоя, в которой в качестве топлива служит водоугольная суспензия. Практика показала, что водоугольное топливо (ВУТ) обладает свойствами, хорошо удовлетворяющими требованиям при сжигании топлива в низкотемпературном кипящем слое. Отметим качества ВУТ, позволяющие оптимизировать процессы его хранения, транспортирования, подачи в топку и горения в кипящем слое:

1. ВУТ - жидкое композиционное топливо заданного качества, обладающее стабильными свойствами и содержащее при необходимости добавки, например добавку для связывания серы.

2. Содержащаяся в ВУТ вода выполняет функцию окислителя в процессе горения, что ведет к снижению избыткавоздуха топочного процесса, повышению эффективностии экологической чистоты установки и компенсирует потери тепла на частичное испарение воды.

3. При сжигании ВУТ в кипящем слое с подачей егов виде капель образуются наполняющие слой пористыеугольные агломераты, обладающие достаточной прочностью для их длительного пребывания в слое, что способствует равномерности распределения топлива по площадислоя, высокой полноте его сгорания и устойчивости топочного процесса.

4.Для большинства углей при выгорании капли ВУТ дисперсность исходного угля (0-250 мк) обусловливаетдисперсность золы, что позволяет обойтись без системы отвода породы из слоя, характерной для сжигания угля в кипящем слое, и осуществлять золоудаление в процессе очистки дымовых газов. При обеспечении эффективности работы устройств газоочистки увеличение их нагрузки компенсируется упрощением топочного процесса.

5. Возможные отклонения от заданного качества ВУТ по зольности и влажности из-за изменения характеристик исходного угля или в процессе приготовления не изменяют технологические свойства топлива при его хранении и транспортировании и не влияют на автотермичность режима горения ВУТ в кипящем слое.

В ГУП НПО «Гидротрубопровод», работающем в направлении промышленного использования водоугольного топлива, осуществлен комплекс работ, позволяющих объединить преимущества технологии кипящего слоя и ВУТ. На предварительных этапах проведены стендовые испытания сжигания ВУТ в кипящем слое из углей различных месторождений, отработан процесс его приготовления из угольной мелочи на примере пылеугольных отходов химкомбината в г. Воскресенске Московской области. В дальнейшем в условиях отопительного сезона проведена обкатка процессов приготовления и автотранспортирования нового топлива с последующим сжиганием его в отопительной коммунальной котельной тепловой мощностью 200 кВт МУП «ЖКХ Ульянино» Раменского района Московской области. Заключительным шагом явилась реализация отработанной технологии в производственных условиях на сушильной установке коммерческого предприятия «Эривелт» в г. Воскресенске Московской области.

Установка для сушки гипсовых плит с печью кипящего слоя, работающей на водоугольном топливе из пылеугольных отходов цеха «Сульфоуголь» ОАО «Воскресенские минеральные удобрения», включает в себя участки приготовления водоугольного топлива, его сжигания, газоочистки и тоннельную сушилку.

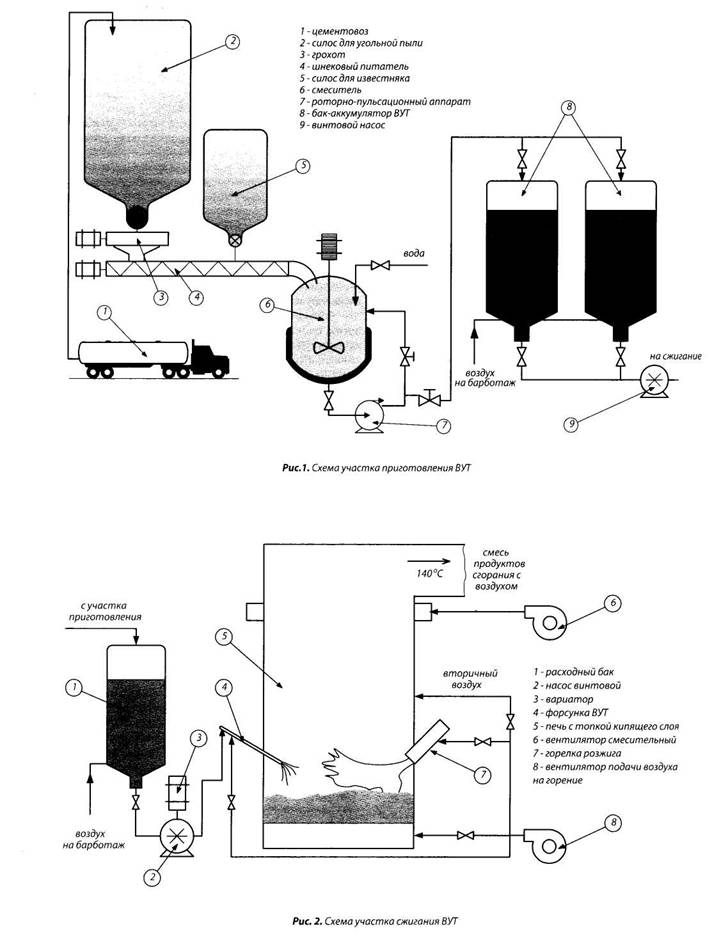

Схема участка приготовления ВУТ представлена на рис. 1.

Уголь поставляется на участок цементовозом и с помощью пневмотранспорта перекачивается в силос емкостью 60 м3. Угольная пыль, вода и тонкодисперсный известняк дозируются в смеситель объемом 1 м3, оборудованный перемешивающим устройством. Полученная смесь измельчается до кондиционного состояния в роторно-пульсационном аппарате РПА, откуда перекачивается в аккумулирующие емкости объемом 15 м3. Регулирование качества суспензии осуществляется кратностью ее возврата в РПА. Подача водоугольного топлива на участок сжигания осуществляется винтовым насосом.

На рис.2 представлена схема участка сжигания.

Топливо на форсунку подается из расходного бака питателем, состоящим из винтового насоса и вариатора. Бак оснащен уровнемерами и системой перемешивания водоугольного топлива сжатым воздухом. Объем бака соответствует 12-часовому запасу топлива на участке сжигания.

При конструировании топки на ВУТ использован опыт создания топок кипящего слоя, работающих на угле. Печь представляет собой вертикальную неохлаждаемую кирпичную топку сечением 1.3 х 1.7 м, высотой 4,5 м и толщиной стенки 0,5 м. Топка оснащена трубной воздухораспределительной решеткой колпачкового типа, разделенной на две секции равной площади, одна из которых - пусковая. Высота слоя в спокойном состоянии 0,12 м, материал слоя - речной песок крупностью более 0,8 мм. Разогрев пусковой секции слоя осуществляется горелкой на дизельном топливе, расположенной в боковой стенке топки под углом 45 градусов к слою. При достижении температуры кипящего слоя около 500 °С начинается подача ВУТ, и далее температура процесса при пониженных режимах работы пусковой горелки доводится до рабочей, лежащей в диапазоне 830-900 °С. Время разогрева слоя и выхода на режим горения ВУТ составляет 1 час.

ВУТ подается на слой центральной секции форсункой, конструкция которой предусматривает регулирование крупности капель дутьевым воздухом. Регулирование мощности топки осуществляется путем регулирования подачи ВУТ и расхода воздуха, направляемого под решетку. Глубокое регулирование мощности топки достигается подключением боковой секции слоя путем открытия воздуха на псевдоожижение и соответствующего увеличения подачи ВУТ. Горение ВУТ в топке осуществляется с большими избытками воздуха. Соотношение воздуха под решетку и вторичного воздуха, подаваемого над слоем для дожигания, составляет ~ 3,1. Максимальная тепловая мощность печи 2 МВт, из них ~ 25 кВт отбирается для отопления помещения установки. С этой целью в слое установлен водяной теплообменник в виде трубы длиной 0,8 м и диаметром 1 1\4".

Продукты сгорания на выходе из печи разбавляются холодным воздухом до требуемой температуры, очищаются в рукавном фильтре и с помощью дымососа ДН-12,5 направляются на тоннельную сушилку. Зола ВУТ улавливается в фильтре с эффективностью более 99 %. Высота слоя в процессе работы печи изменяется вследствие истирания инертного материала, поэтому персонал периодически пополняет слой с расходом 20 кг/сутки при общей массе слоя ~ 400 кг.

Управление работой печи на ВУТ осуществляется в режиме контрольных функций персонала с сигнализацией выхода параметров процесса из рабочего диапазона. При достижении предельных значений параметров и невмешательстве персонала предусмотрено аварийное отключение подачи топлива и воздуха под решетку.