Вернуться в библиотеку

Моделирование энергосберегающего управления нагревательной печью

Йонг Чен, Гайген Чен

Перевод с английского: Скоробогатова И.В.

Источник: Chen Y., Chen H. Research on real target

function in optimize control of furnace // Iron and steel, 34 (9) September

1999, 50-53.

http://www.baosteel.com/group_e/07press/ShowArticle.asp?ArticleID=381

1. Введение

Технология моделирования основана на

принципе подобия, теории автоматического управления, компьютерных и информационных технологий и т.д. Моделирование является интегрированной технологией, применяющей математическую модель для изучения материальной или нематериальной систем. Рассматривая производственную безопасность в качестве мощного средства научного исследования,

моделирование обладает множеством достоинств, таких как низкий расход, простота эксплуатации, гибкость, отсутствие риска и т.д.

Все более серьезными в последнее время становятся проблемы, связанные с энергоресурсами и загрязнением окружающей среды. В процессе металлургического производства большая часть энергии потребляется методической печью. Сокращение энергопотребления является достаточно важным и ценным предметом научного исследования. Японская компания

- Simitomo, Metal Industry, французская компания

- STEIN and VAI и т.д. запустили серийные научно-исследовательские проекты по энергосбережению в методической печи, такие как оптимальное регулирование,

оптимальный нагрев сляба и нечеткий контроль в методической печи и т.д. В результате этих исследований значительно сократилось потребление энергии, а также увеличились прибыль и общественная полезность. Для управления процессом нагрева в методической печи 1580 Baosteel была применена управляющая система моделирования с двумя уровнями управления

- ACC и DCS. В статье предложены ACC выявления оптимальной модели и DCS алгоритм управления.

2. Методическая печь 1580

На рисунке 1 показана структура методической печи 1580. Печь состоит из двух сторон: верхней методической, верхней сварочной, верхней томильной и нижней методической, нижней сварочной, нижней томильной.

В процессе нагрева слябы непрерывно перемещаются в соответствии с темпом стана и нагреваются до заданной температуры отпуска стали, максимально при этом сохраняя энергию. АСС модель является ядерным модулем в системе управления печью, состоящей из процесса насыщения, отпуска, паузы и повторения.

Рисунок 1 - Структура методической печи

Рисунок 1 - Структура методической печи

Главной функцией системы DCS в методической печи является слежение и управление параметрами в процессе нагрева. DCS система выполняет четыре функции: управление

(DDC-управление, слежение, мониторинг), функция сбора информации, обеспечение базовой языковой поддержки и коммуникативная функция.

3. Модель методической печи

Моделирование является ключевой технологией и основой для системы моделирования. Только правильная и точная модель может привести к ценным и полезным результатам моделирования. Методическая печи является очень сложной системой. Входными величинами системы являются сляб, топливо, воздух и выходными - температура газа, температура сляба и т.д., Эта система мультивходов и мультивыходов характеризуется взаимозависимостью, нелинейностью,возмущением, распределением параметра и т.д.

Существует несколько гипотез для моделирования в методической печи:

(1) Топливно-воздушная смесь методической печи всегда содержит B=2;

(2)

При поступлении в печь топливо немедленно и полностью сгорает. Сжигаемый газ равномерно распределяется по каждой зоне печи. Это означает, что температура в каждой зоне одинакова.

(3) Состав газа печи является одинаковым для каждой зоны, но температура газа в зонах различна.

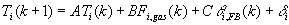

Согласно этим гипотезам теории энергетического баланса, построена динамическая модель печи, представленная в уравнении (1)

(1)

(1)

| Where: |

----Где: Температура газа----в i - й зоне и k - время ----Где: Температура газа----в i - й зоне и k - время |

|

----Расход топлива в i -й зоне и k - время; ----Расход топлива в i -й зоне и k - время; |

|

----Остальные параметры

равновесия в i - зоне и k - время; ----Остальные параметры

равновесия в i - зоне и k - время; |

|

----Возмущение в i - секции и k - время. ----Возмущение в i - секции и k - время. |

В уравнении, A, B, C - коэффициенты матрицы, фактические данные. На рисунке 2 показана более точная модель печи, построенная по фактическим данным.

Рисунок 2 - Результат моделирования температуры в печи

Рисунок 2 - Результат моделирования температуры в печи

4. Исследование энергосберегающей системы моделирования методической печи

В соответствии с уравнением энергетического баланса существует три уровня потребления энергии . Первый уровень характеризуется эффективным поглощением тепла слябом в процессе нагрева, и составляет 60 % общей энергии. Во втором уровне нагрев происходит за счет сгорания топлива, составляя 20 - 30 %. Во время третьего уровня, тепло поглощается за счет излучения поверхности и других утечек энергии, обусловленных структурой печи. Таким образом, температура уходящих продуктов сгорания является переменной, контролирующая расход энергии.

Методическая печь включает два уровня управления - ACC и DCS. Существуют два вида потерь энергии, причиной которых является уходящие продукты сгорания топлива и потери тепла, связанные с неполным сгоранием топлива. Следовательно, схема исследования сохранения энергии включает уменьшение температуры уходящих продуктов сгорания и повышение эффективности сгорания топлива. Температура уходящих продуктов сгорания регулируется моделью ACC, а неполное сгорание топлива - DCS управлением. В данной статье предложены два вида управления по энергосбережению, исходя из учета данных проблем.

4.1 Исследование энергосбережения при помощи ACC

Главной функцией модели ACC является регулирование температуры печи каждый ч-мин интервал, состоящий из трех подмоделей. Во-первых, оптимальные кривые нагрева каждого сляба, определенная в соответствии с темпом стана и заданной температуры.

Затем, ряд необходимых температур для каждой зоны и каждого сляба,

определенные согласно кривым нагрева. И

последняя, когда вычисляется температура для каждой секции с учетом всех слябов и стана. Модель ACC имеет важное значение при управлении методической печью.

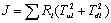

Большинство исследований, развитых во всем мире, и большинство оптимальных методов и целевых функций представлены в [1]. Например,

формула (2) - целевая функция температуры для каждой зоны, и формула (3) - функция изменения температуры, и формула (4) функция расхода топлива.

(2)

(2)

(3)

(3)

Ri ----Коэффициент веса, R1> R2> R3> R4;

Tui, Tdi ----Температура Верхней и Нижней стороны печи.

или

или …………………………………(4)

…………………………………(4)

Fi ----Расход топлива в каждой зоне

Все функции представляют собой одно общее решение по управлению энергосбережением в методической печи. Тепловой поток, движется к концу печи через сварочную зону, это означает, что температура в конце печи более низкая. Качественный нагрев сляба достигается путем установления оптимальной температуры в каждой зоне, а также равномерное распределения теплового потока в печи. В данной статье приведен АСС алгоритм оптимального управления по энергосбережению в печи.

Выбирается один параметр температуры сляба , увеличивающий нагрев, и возникающий в результате повышения температуры в методической и сварочной зонах . Таким

образом, регулирование

, увеличивающий нагрев, и возникающий в результате повышения температуры в методической и сварочной зонах . Таким

образом, регулирование ,

распределяющегося потока должно быть изменено. В алгоритме оптимального управления

ACC , во-первых, предполагается, что в печь загружается холодный сляб. И затем нагревается до конечной температуры. Максимальной температуры сляб достигает в томильной зоне. Соответственно, превышение температуры

,

распределяющегося потока должно быть изменено. В алгоритме оптимального управления

ACC , во-первых, предполагается, что в печь загружается холодный сляб. И затем нагревается до конечной температуры. Максимальной температуры сляб достигает в томильной зоне. Соответственно, превышение температуры  (в соответствии с методом вычисления как и в

методической печи 1580), сляба может быть вычислено по кривым нагрева.

Так, температура в конце методической зоны соответствует T1. В

соответствии с максимальным тепловым потоком в сварочной зоне, конечная температура сляба определяется в соответствии с T2. Таким образом, мы получаем две кривые нагрева сляба

согревающие кривые плит в конце нагрева - T1 или T2.

Конечная температура в конце методической зоны может быть определена согласно кривым, в результате мы имеем новую температуру, выше предыдущей. (

(в соответствии с методом вычисления как и в

методической печи 1580), сляба может быть вычислено по кривым нагрева.

Так, температура в конце методической зоны соответствует T1. В

соответствии с максимальным тепловым потоком в сварочной зоне, конечная температура сляба определяется в соответствии с T2. Таким образом, мы получаем две кривые нагрева сляба

согревающие кривые плит в конце нагрева - T1 или T2.

Конечная температура в конце методической зоны может быть определена согласно кривым, в результате мы имеем новую температуру, выше предыдущей. ( ).

Мы можем добавлять различные ограничительные условия к алгоритму, такие как качество нагрева и темп стана и т.д., для

обеспечения

качественного нагрева сляба и производственной эффективности. Алгоритм является динамическим методом оптимального нагрева. Результаты моделирования, основанные на фактических данных производства, показывают, что применение данного алгоритма позволяет сохранить энергию более чем на 3 % по сравнению с существующей системой. А это очень просто и удобно использовать в производстве, так как для качественного нагрева сляба и экономической эффективности производства добавлен лишь один оптимизированный модуль к прежней системе управления ACC. Что обеспечивает надежность и стабильность существующей системы.

).

Мы можем добавлять различные ограничительные условия к алгоритму, такие как качество нагрева и темп стана и т.д., для

обеспечения

качественного нагрева сляба и производственной эффективности. Алгоритм является динамическим методом оптимального нагрева. Результаты моделирования, основанные на фактических данных производства, показывают, что применение данного алгоритма позволяет сохранить энергию более чем на 3 % по сравнению с существующей системой. А это очень просто и удобно использовать в производстве, так как для качественного нагрева сляба и экономической эффективности производства добавлен лишь один оптимизированный модуль к прежней системе управления ACC. Что обеспечивает надежность и стабильность существующей системы.

4.2 Исследование DCS управления в методической печи

DCS – система автоматического управления в методической печи, основной

функцией которой является управление температурой методической печи при помощи ACC регулирования. В система DCS в методической печи состоит из 6 температурных узлов контроля, 6 топливных узлов контроля и 6 узлов управления расхода воздуха . Цель DCS управления

– регулирование соотношения воздуха и топлива в методической печи и достижение максимальной скорости нагрева при управлении печью. Управляемыми параметрами при регулировании температуры DCS-системой управления в методической печи являются: избыточный кислород в печи, время нагрева,

диспропорция соотношения топливо-воздух и т.д. Возможность к энергосбережению печи определяется по значению коэффициента избытка кислорода и тепловому потоку . В соответствии с теорией горения топлива существует оптимальный коэффициент избытка кислорода. Коэффициент в зависит от режима сгорания топлива, структуры печи и т.д. и

в общем случае составляет 1,03 (кислород превышают 3 %). Во время управления сгорания топлива в методической печи при коэффициенте ниже

1,03 будет наблюдаться неполное сгорание топлива; выше

1,03 - температура горения будет снижаться за счет избытка воздуха, и в то же время будет выделяться вредный газ NOx. В данном алгоритме управления DCS применяется ПИД-регулятор. Важно, чтобы ПИД-параметры исключали перерегулирование с переходным процессом. В данной статье

разработан алгоритм управлением с ПИД-регулированием МСС алгоритмом управления в методической печи. В таблице 1 приведен контроль по эффективности для разных алгоритмов

Таблица1 Результаты Моделирования стола 1 всех видов алгоритма |

| Метод управления | Тепловой поток в зоне м3/ч | Общий расход топлива при моделировании м3/ч | Абсолютная ошибка средней температуры | Средний коэффициент избытка кислорода |

| ПИД-регулятор | 881202580 | 846426710 | 12.8369 | 0.0390 |

| Температурный узел в настройке ПИД-регулятора | 881202580 | 860363120(+1.65%) | 12.4742 |

0.0333 |

| Передача узла настройки ПИД-регулятором | 881202580 |

840103740(-0.75%) | 11.4023 | 0.0285 |

| MCC-управление | 8.9730e+8 | 8.7594e+8(-2.44%) | 11.9406 | 0.02765 |

5. Разработка программного

обеспечения ACC энергосберегающим модулем

Для методической печи было разработано программное обеспечение ACC - моделирования. Программа содержит такие моменты, как нагрев сляба в методической печи и ACC модель, и оптимизация ACC алгоритма управления по энергосбережению.

Программа составлена в Windows NT и Windows 98 platform, и написана таких мультиязыках программирования, как Visual Basic 6.0, visual C ++6.0, Matlab и SQL Server. Программа состоит из трех блоков: ACC оптимальная модель управления, DCS-узел управления и динамическое моделирование в методической печи,

которые связаны базой данных системы управления. ACC оптимальная модель вычисляет температуру в каждой зоне печи, и оптимальное управление энергопотребления. DCS моделирует BA процесс управления в методической печи. Программа выполняет множество функций, таких как моделирование режима в зоне, параметра, анализ результатов моделирования, моделирование данными управления и различное управление при помощи алгоритма моделирования.

На рисунке 3 представлен интерфейс программы. На

рисунке 4 показаны кривые нагрева

|

|

|

| Рисунок 3 - Интерфейс программы | | Рисунок 4 -Кривые нагрева |

6. Вывод

В результате моделирования были сделаны следующие выводы.

(1) Комплексным алгоритмом ACC методической печи является динамический метод оптимизации. Эффект по энергосбережению достается за счет увеличения температуры при одновременном уменьшении качества нагрева. В результате применения комплексного алгоритма АСС более, чем на 3 процента сократилось энергопотребление.

(2) В результате применения АСС комплексом нового алгоритма по оптимизации температуры в методической печи, температура в методической зоне значительно уменьшается, а в сварочной немного увеличивается за счет увеличения теплового потока в сварочной зоне.

(3) Результаты моделирования DCS управления по энергосбережению не такие хорошие,

как при ACC. К тому же, в некоторых случаях, результаты DCS управления оказались ниже результатов существующей системы управления. Однако алгоритм внутреннего узла настройки МСС по всем пунктам лучше.

(4) Результаты моделирования показывают сокращение

энергопотребления в методической печи 1580 Baosteel могут быть развиты и более 4 процентов.

Перечень ссылок

1. Chen Y., Chen H. Research on real target function in optimize control of furnace // Iron and steel, 34 (9) September 1999, 50-53.

Вернуться в библиотеку

или

или