Производство изделий из твердых сплавов

УДК 621. 771.

В.В. Пашинский к.т.н., Д.Г. Сидоренко — нач. участка порошковой

металлургии; В.В. Каширин — гл. технолог участка порошковой

металлургии; С.В. Труханов — нач. бюро сбыта твердосплавной

продукции; А.М. Теряев — гл. инженер Криворожского отделения НПО

«Доникс».

Журнал «Металл и литье Украины» № 7–8

НПО «Доникс» является пионером организации в Украине серийного производства твердосплавных прокатных валков дискового типа (прокатных шайб) для современных высокоскоростных станов горячей прокатки (см. 4-ю стр. обложки).

Первые поисковые работы в данном направлении были проведены в 1994г. [1]. Поскольку подобные изделия украинской твердосплавной промышленностью никогда не производились, а технологические решения, применяемые при их изготовлении зарубежными производителями, защищены патентами или представляют собой закрытую информацию, в технологическом аспекте пришлось начинать все «с нуля». При этом необходимо было учитывать отсутствие в Украине сырьевой базы для производства твердосплавных материалов и ценовую политику мировых поставщиков вольфрамового и кобальтового сырья, которая всегда была направлена на защиту интересов собственных производителей твердых сплавов.

Таким образом, в первую очередь встала необходимость разработки конкурентоспособной, патентно-чистой и при этом экономически эффективной технологии производства крупногабаритных изделий из твердых сплавов.

Идея положить в основу технологии производства широко известный метод горячего изостатического прессования (ГИП) порошковых смесей была отвергнута сразу же, ввиду высокой стоимости основного технологического оборудования, используемого в процессе ГИП. С учетом дороговизны исходного сырья такая технология не могла обеспечить даже минимального уровня экономической эффективности производства.

Первые пробы (1995-1996 гг.) производства твердосплавных прокатных шайб наиболее распространенным в порошковой металлургии методом свободного спекания в вакууме заготовок, предварительно спрессованных из твердосплавных смесей, сразу же показали неконкурентоспособность такой технологии, в первую очередь, с точки зрения качества производимой продукции. Достаточно высокая остаточная пористость твердого сплава, неравномерная плотность и твердость материала по сечению изделия негативно сказывались на эксплуатационных свойствах прокатного валка.

Поэтому, наряду с использованием в производстве прокатных шайб технологии

вакуумного спекания, в

В результате почти двухлетних поисков и экспериментов, анализа многочисленных технологических показателей и результатов эксплуатации готовых изделий в промышленных условиях, создана и в конце 1998г. реализована технология горячего прессования в вакууме или вакуумного горячего прессования (ВГП) [2]. При этом для реализации метода ВГП специалистами НПО «Доникс» спроектирован и изготовлен промышленный — и тем уникальный — вариант установки вакуумного горячего прессования (УВГП), позволивший совместить в одной технологической операции сразу несколько технологических процессов, протекающих при температурах до 1500°С.

В ходе освоения новой технологии проведен целый комплекс научно-исследовательских, опытно-конструкторских и внедренческих работ [3–8], накапливались, систематизировались и подвергались глубокому анализу многочисленные данные о закономерностях влияния химического и зернового состава, а также структуры твердого сплава на эксплуатационную стойкость прокатных шайб при их работе в различных условиях. С использованием последних достижений науки и техники было модернизировано существующее и спроектировано новое оборудование.

В конечном итоге, на сегодняшний день НПО «Доникс» является единственным в Украине предприятием, имеющем в своем арсенале производственные мощности с полным технологическим циклом для серийного производства широкой гаммы высококачественных изделий из твердых сплавов, в первую очередь крупногабаритных, в объеме до 40 тонн в год.

На некоторых из особенностей данного производства следует акцентировать внимание.

В качестве исходного сырья для производства используются не готовые смеси, серийно выпускаемые предприятиями твердосплавной промышленности, а их исходные составляющие — высококачественные порошки карбидов, кобальта, никеля и др., — преимущественно китайского и бельгийского производства.

Весь цикл операций подготовки смесей (шихтоподготовка) — размол, смешивание, сушка, просев, упаковка — выполняется на оборудовании, специально разработанном специалистами НПО «Доникс». Конструктивные особенности этого оборудования с максимально возможной степенью исключают контакт порошков с атмосферным воздухом и, тем самым, снижают вероятность окисления химически активных компонентов исходного сырья и готовых смесей.

Применение размольных тел и внутренней футеровки барабанов мельниц,

изготовленных из продуктов переработки твердосплавных изделий, отслуживших свой

срок эксплуатации, сводит к минимуму вероятность попадания в готовую смесь

ненужных элементов — например, железа (при использовании размольных тел и

футеровки из нержавеющей стали). Кроме того, состав и компоновка оборудования

участка шихтоподготовки обеспечивают высокую гибкость технологического

процесса, позволяя производить широкую гамму твердосплавных смесей с заданным

химическим и гранулометрическим составом, в том числе и малыми партиями по 40-

Специально разработанные конструкции прессформ для горячего прессования порошков обеспечивают универсальность основных элементов технологической оснастки для изготовления изделий различных типоразмеров. А применение для изготовления этих элементов высокопрочных композиционных материалов, устойчивых к воздействию температур до 2000°С, в десятки раз увеличивают срок службы оснастки и существенно сокращают ее удельный вес в себестоимости производимой продукции.

Применение в конструкции нагревателей и элементов теплоизоляции установок вакуумного горячего прессования жаропрочных материалов, разработанных в свое время оборонной промышленностью для использования в авиа- и ракетостроении, обеспечивает высокую эффективность работы нагревательных систем установок, а также позволяет значительно снизить энергозатраты на проведение процесса ВГП (в сравнении с обычным горячим прессованием с использованием индукционного нагрева).

Применяющиеся принципы подбора химического и зернового состава твердосплавных смесей для производства изделий в зависимости от конкретных условий их будущей эксплуатации, а также специально разработанные технологические режимы процесса ВГП позволяют в максимальной степени соблюсти требования заказчиков и повысить служебные характеристики изделий.

Программное обеспечение систем управления и контроля процесса формообразования в УВГП позволяет гибко варьировать основными технологическими параметрами процесса — давлением, температурой, усадкой материала — в широком диапазоне их значений, расширяя технологические возможности метода производства, обеспечивая, практически, 100%-ую воспроизводимость свойств твердого сплава от процесса к процессу и минимизируя вероятность получения брака.

Разработанная и внедренная система сквозного контроля качества изделий на всех этапах производства, включает в себя: контроль качества исходного сырья и подготовленных смесей (химический, зерновой и стихиометрический состав); контроль стабильности процесса ВГП путем проведения прессовок контрольных образцов с определением на них полного комплекса физико-механических свойств (предел временного сопротивления изгибу, энергия разрушения, твердость и т.д.) и структурных характеристик горячепрессованного твердого сплава (пористость, гранулометрический состав карбидной фазы, степень ее связности и перекристаллизации, фазовый состав материала); контроль качества горячепрессованных заготовок и готовых изделий (плотность, твердость, точность размеров и параметры, определяемые УЗК — наличие дефектов сплошности и однородности материала, скорость распространения УЗ колебаний, степень рассеяния энергии УЗ колебаний). Результаты всех контрольных замеров заносятся в компьютерную базу данных, постоянно систематизируются и обрабатываются, что позволяет реализовать процедуры статистического контроля качества (СКК) и статистического контроля стабильности технологии производства (СКП).

Постоянный мониторинг характеристик уже находящихся в эксплуатации прокатных шайб позволяет осуществлять обратную связь с потребителями, оценивать эффективность внедренных на собственном производстве технических решений, выявлять «слабые места» технологии изготовления твердосплавных изделий и своевременно устранять их.

К числу наших постоянных заказчиков относятся ОАО «Миттал Стил Кривой Рог» и ЗАО «Макеевский металлургический завод», различные по объему партии твердосплавных прокатных шайб производства НПО «Доникс» работают на ОАО «Белорецкий металлургический комбинат» (Россия) и РУП «Белорусский металлургический завод», ведутся переговоры о поставках нашей твердосплавной продукции на ОАО «Северсталь» (Россия).

Накопленный более чем за 10 лет опыт производства твердосплавных изделий, ввод в эксплуатацию в 2005г. новой установки ВГП и модернизация участка механической обработки твердосплавных заготовок позволили кардинально расширить сортамент выпускаемой продукции.

В течение нескольких последних лет освоено производство широкой гаммы

нестандартных изделий из твердых сплавов, изготавливаемых под заказ по чертежам

заказчиков — тонкостенных втулок (с толщиной стенки от

С

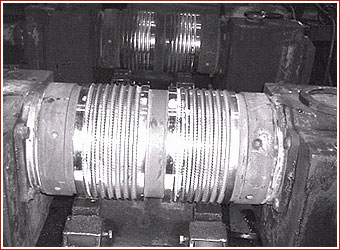

В период 2004-2006 гг. совместными усилиями наших и криворожских специалистов разработаны, изготовлены и испытаны в условиях мелкосортных прокатных станов ОАО «Миттал Стил Кривой Рог» составные прокатные валки, бандажированные твердосплавными кольцами производства НПО «Доникс» (см. 4-ю стр. обложки). При этом были опробованы несколько конструктивных вариантов крепления бандажей на оси валка, а для изготовления бандажей были применены несколько марок твердого сплава с различным содержанием и химическим составом связки. Следует обратить внимание на то, что конструкция составных валков разработана таким образом, что в качестве заготовок для изготовления осей используют имеющиеся в наличии на предприятии сортовые валки, отслужившие свой срок эксплуатации.

Проведенные испытания бандажированных валков полностью подтвердили техническую и экономическую эффективность их использования взамен чугунных.

Общий вид составного валка с установленными бандажами приведен на рисунке.

Рабочие валки чистовой клети мелкосортного стана 250, бандажированные твердосплавными кольцами производства НПО «Доникс», в сборе с подшипниковыми опорами.

Запущены в производство бандажные кольца для валков чистовых клетей

мелкосортных станов №1 и №3 ОАО «Миттал Стил Кривой Рог». Материал —

твердый сплав на основе карбида вольфрама с содержанием связки 25% (масс.).

Наружный диаметр —

А в общем, состав и технологические возможности имеющегося на сегодняшний

день оборудования позволяют нам производить твердосплавные изделия наружным

диаметром до

В настоящее время на производственном участке порошковой металлургии проводится комплекс научно-технических мероприятий, направленный на поиск наиболее эффективных составов твердосплавных материалов и дальнейшего расширения сферы применения технологии ВГП, в частности, для производства изделий из безвольфрамовых твердых сплавов и карбидосталей.

Из последних результатов проводимых поисковых работ следует отметить получение опытного образца трехслойного бандажного кольца. Наружный слой — твердый сплав на основе карбида вольфрама со сложной кобальт-никелевой связкой (20% масс.), внутренний слой — специальный чугун, средний слой является переходным и представляет собой материал, полученный вследствие химического взаимодействия элементов, входящих в состав первых двух слоев. Образец изготовлен с использованием процесса вакуумного горячего прессования за один технологический цикл. Испытания полученного «сэндвича» в лабораторных условиях показали высокую устойчивость материала образца к воздействию статических и динамических нагрузок, а также термических ударов. Идет подготовка к производству и испытаниям опытно-промышленных образцов.

Литература

1. Организация производства

твердосплавных изделий в Украине / А.И. Кулик В.В. Назаренко, Д.П. Кукуй и др.

// Металл и литье Украины. — 1999. — №5-6. — С.35-37.

2. Отдельные аспекты организации

производства твердосплавных прокатных валков дискового типа методом горячего

прессования валков / А.Г. Маншилин, В.В. Назаренко, С.В. Труханов и др. //

Металл и литье Украины. — 2000. — №5-6. — С.38-40.

3. Труханов С.В., Сидоренко Д.Г.,

Пашинский В.В. Прокатные валки дискового типа для чистовых прокатных блоков

проволочных станов. Особенности производства / Металл и литье Украины.

—2001. — №7-9. — С.64-67.

4. Разработка и внедрение эффективных

технологий производства твердосплавных прокатных валков / А.Г. Маншилин, В.В

Пашинский, А.И. Кулик, Д.Г.Сидоренко, Каширин В.В. // Сталь. —

2002. — №8. — С.72-74.

5. Пашинский В.В. Взаимосвязь структуры

и свойств материалов для твердосплавных прокатных валков дискового типа /

Металл и литье Украины. — 2002. — №12. — С. 33-36.

6. Разработка эффективных технологий

производства твердосплавных прокатных валков дискового типа и их применение на

высокоскоростных проволочных станах / А.Г. Маншилин, В.В. Пашинский, Д.Г.

Сидоренко // Производство проката. — 2004. — №2. — С. 30-33.

7. Производство твердосплавных

прокатных валков дискового типа и факторы, влияющие на их эксплуатационную

стойкость / А.Г. Маншилин, Д.П. Кукуй, Д.Г. Сидоренко и др. // Металл и литье

Украины. — 2004. — №3-4. — С.17-18.

8. Сидоренко Д.Г., Пашинський В.В.,

Горбатенко В.В. Аналіз основних факторів, що впливають на стійкість прокатних

валків чистової та другої проміжної групи клітей високошвидкісних дротових

станів // Сборник научных трудов «Строительство, материаловедение,

машиностроение». — Днепропетровск: ПГАСА. — 2004. — С.50-56.

Отдел порошковой металлургии НПО «Доникс» приглашает всех заинтересованных

юридических и физических лиц к долгосрочному взаимовыгодному сотрудничеству.

Более подробную информацию по вопросам заказа и поставки твердосплавной

продукции можно получить непосредственно на производственном участке порошковой

металлургии по телефону: +38 (062) 386 91 53, факс: +38 (062) 386 91 56;

e-mail: opm@donix-ua.com.

http://donix.sksdesign.com/publications/?id=41