|

|

ДонНТУ |

Портал магістрів ДонНТУ |

Матеріали випускної роботи: |

Про автора |

Реферат з теми випускної роботиПідвищення екологічної безпеки конвертерного виробництва сталі | ||||||||

Вступ | ||||||||

Історія конвертерного процесу налічує декілька десятиліть. У своєму розвитку він пройшов різні стадії, потіснивши мартенівський спосіб, складні і нежиттєздатні методи. Сучасний киснево-конвертерний процес є поєднанням перевіреної роками технології, сучасних засобів управління технологічним процесом і захисту навколишнього середовища. У поєднанні з агрегатами позапічної обробки цей процес дозволяє виплавляти сталь для виробництва високотехнологічної продукції, що відповідає найжорсткішим вимогам по чистоті. Процес володіє гнучкістю, високою продуктивністю і може знаходитися у складі найрізноманітніших технологічних ланцюгів. Киснево-конвертерний процес як висока технологія залишиться затребуваною в найближчі десятиліття, оскільки на передових підприємствах розробляються і упроваджуються установки уловлювання і використання газів, що відходять, і робота конвертерів при утилізації конвертерного газу як палива характеризується економічністю і можливістю збільшувати виробництво стали. При цьому режим відведення конвертерного газу без допалювання монооксиду вуглецю СО сприяє зниженню собівартості стали і поліпшенню екологічних показників при її виплавці. Дана тема досить актуальна за кордоном і особливо в нашій країні, оскільки основна частина бюджетних коштів України поповнюється саме за рахунок металургії. Як відомо, будь-який металургійний процес веде за собою утворення не тільки необхідного продукту, але і значної кількості рідких, твердих і газоподібних відходів. До відходів конвертерного виробництва окрім металів відносяться і неметалічні ресурси: вторинні вогнетривкі матеріали, шлаки, шлами і пил, газоподібні відходи. Особливу увагу слід приділити шламам конвертерного виробництва, які досліджені менш ніж інші вторинні ресурси. Окрім цього шлами конвертерного виробництва є найбільш важкопереробними. Труднощі в утилізації цих шламів виникають із-за підвищеного вмісту в них кольорових металів, особливо цинку і свинцю, зміст яких часто перевищує в дефіцитних цинковій і свинцевій рудах, яких на Україні практично немає. У моїй дипломній роботі акцентується увага на проблемах використання конвертерного газу як вторинного енергетичного ресурсу. Наукова важливість роботи полягає в систематизації всіх теоретичних і практичних відомостей з теми підготовки і використання конвертерного газу. Далі буде проведений аналіз зібраного матеріалу і виділення найбільш перспективних установок, процесів і агрегатів, а також буде зроблений розрахунок економічної вигоди оптимального проекту. Деякі розробки підприємства, що цікавляться, з метою практичного використання можуть взяти на подальшу розробку і впровадження на виробництві. Аналізуючи дослідження з даної теми в роботах студентів і викладацького складу ДонНТУ, можна прийти до висновку, що проблема підвищення екологічної безпеки є цікавою. Проте, слід зазначити, що основна увага приділялася розробці методів і способів утилізації матеріальних ресурсів, використання ж вторинних енергетичних ресурсів висвітлене не в повному обсязі. Цей факт також визначає актуальність й новизну моїх досліджень і розробок. 1 СТВОРЕННЯ І РОЗВИТОК КИСНЕВО-КОНВЕРТЕРНОГО ВИРОБНИЦТВА Киснево-конвертерний спосіб став імпульсом для розвитку конкуруючих технологій (роторний, Кал-до), які містили в собі всі початкові елементи процесу, упровадженого в Австрії, але були дуже складні з технічної точки зору. Важливою подією, яка могла вплинути на подальший розвиток киснево-конвертерного способу виплавки сталі, стала поява донного продування киснем (процес мав декілька назв — ОВМ, Q-BOP, LWS, QEK) в 1968 р. Проблема вдування кисню через днище вирішувалася за рахунок подачі струменів кисню в захисну вуглеводневу оболонку. Спосіб призначався для переділу як високо–, так і нізькофосфористих чавунів. У 1970-і рр. із збільшенням місткості конвертерів цей спосіб прогресував. Розвиток донного продування став викликом для заводів, що працюють за традиційною технологією. Почалося впровадження комбінованих процесів, що суміщають переваги обох методів. У 1980-і рр. способи з комбінованим продуванням стали пріоритетними. Сьогодні в 85% конвертерів використовується верхнє продування киснем і донне перемішування інертним газом, а в 15% конвертерів — верхнє і нижнє продування киснем [1]. 1.1 Вдосконалення конвертерного устаткування Первинний варіант киснево-конвертерного процесу значно трансформувався за рахунок так званих комплектів модернізації. До них відносяться системи перемішування інертним газом, відсічення шлаку, допоміжні фурми і системи запобігання викидам. На стадії розвитку знаходяться такі засоби управління технологічним процесом, як безперервний аналіз газів, що відходять, безперервний вимір температури ванни і визначення її маси в ході продування. Впродовж багатьох років проблема віднесення шлаку в ківш не знаходила задовільного рішення. Проте висока якість стали є немислимою без її чистоти і низького вмісту в ній фосфору і сірки шлаку, що досягається за рахунок відсічення. Відсічення шлаку дозволяє скоротити витрату розкислювачів і зменшити рефосфорацию. Скорочується також витрата вогнетривів для ковшів завдяки зменшенню маси шлаку і зниженню змісту FeO і МnО. В даний час використовуються різні системи його відсічення — поплавці, пневматичні, з шиберним затвором. Робота системи запобігання викидам шлаку заснована на ультразвуковому методі оцінки процесів в конвертері під час продування. Частоти звуку співвідносяться з характером процесу шлакоутворення, зокрема з утворенням пінявого шлаку. Аналіз спектру дозволяє визначити вірогідність викидів і управляти ними. Управління можливе за рахунок переміщення фурм або зміни швидкості подачі кисню. Очищення горловини конвертера за допомогою фурми допалювання. У конвертерах з донним продуванням із-за малого ступеня допалювання температура газів, що відходять, порівняно невелика. Це приводить до освіти холонули на горловині конвертера, що утрудняє завалення скрапу, тому час від часу необхідно проводити очищення горловини. Можливим рішенням цієї проблеми є спеціальна фурма, що збільшує ступінь допалювання СО в самому конвертері і усунення настилей на горловині. Крім того, при використанні подібних фурм скорочується витрата чавуну. Істотний прогрес був досягнутий у сфері автоматизації киснево-конвертерного процесу. Вже в 1980-і рр. можна було точно визначити момент закінчення продування за допомогою допоміжних фурм. Висока достовірність результатів досягається за рахунок точного вимірювання вхідних і вихідних параметрів, а також застосування вдосконалених моделей технологічного процесу. 1.2 Вдосконалення технологічного процесу На основі класичного киснево-конвертерного процесу були розроблені ряд його варіантів, покликаних вирішити специфічні задачі. Зупинимося на деяких з них. Переділ фосфорного чавуну. У 1950-і рр. розвиток технологічного процесу був пов'язаний з виробництвом стали на базі фосфорного чавуну, подібно до того. Спроби модернізувати цей процес були успішними лише частково. Задачу вдалося вирішити тільки застосуванням киснево-конвертерного способу виплавки стали. У Люксембурзі і Франції були розроблені двухступенчатиє технології, в яких одночасно з киснем в конвертер вдували пилоподібне вапно (LD-AC і OLP). У Японії активно використовуються безшлакові і малошлакові процеси. Після дефосфорациі, десиліконізациі і десульфурациі чавун заливається в конвертер в основному лише для зневуглецювання. В цьому випадку слід використовувати комбіноване продування. Десиліконізация дозволяє завантажувати в конвертер менше скрапу, але при існуючих цінах на скрап цей спосіб в Європі не застосовується. Збільшення частки скрапу в шихті. Подолання обмежень по масі скрапу, що завантажується в кисневий конвертер, стало темою численних досліджень. Було зроблено велику кількість спроб пристосувати конвертер для переробки шихти з підвищеним вмістом скрапу (понад 30%) і навіть шихти, що складається тільки з скрапу (100%). Це було важливо для підприємств, що випробовують брак рідкого чавуну. Для підвищення частки скрапу і загальної продуктивності того або іншого підприємства були розроблені методи вдування на-углерожівателя одночасно з продуванням киснем. Ця розробка показала, що физико-хімічні властивості науглерожівателя роблять великий вплив на кількість скрапу, що завантажується в конвертер. Проте, в цій сфері перспективнішим є використання електродугових печей. Але і тут є місце комбінованим способам (зокрема, CONARC). Виплавка високолегованої сталі. У своєму прагненні розширити область застосування конвертерів металурги не могли обійти увагою і стали з високим вмістом хрому. В кінці 1950-х і початку 1960-х років в цьому напрямі велися відповідні розробки (у Германії і Японії). Оскільки при підвищеному вмісті вуглецю (більше 1%) в рідкому металі можливо щадне рафінування, то при виробництві високолегованої сталі кисневий конвертер використовується як попередній ступінь обробки металу (процеси KCB-S, K-BOP, KMS-S, VODK і ін.). Власне зневуглецювання повинне здійснюватися на подальшій стадії при зниженому парціальному тиску З. Прикладом комбінованого процесу виплавки високолегованої сталі є LD-RH-OB, розроблений в 1970-і рр. японськими ученими [2]. 2 ВТОРИННІ ЕНЕРГОРЕСУРСИ КОНВЕРТЕРНОГО ВИРОБНИЦТВА Завдяки цілому ряду як технологічних, так і енергетичних переваг конвертерне виробництво сталі поступово витісняє традиційний мартенівський процес. Процес в конвертері протікає інтенсивно. Висока швидкість технологічних реакцій пояснюється присутністю в конвертері шламометалічної емульсії, що збільшує поверхню контакту між металом і шлаком приблизно в 10 тис. разів в порівнянні з перетином конвертера. Частинки шлаку, викинуті продуванням кисню з ванни в об'єм конвертера, містять велику кількість діспергированних крапельок металу, які, вибухаючи, утворюють гази. Рясне газовиділення, супроводжуюче процес сталеваріння, є одним з істотних недоліків технології. Очищення цих газів і передування їх охолоджування продовжують залишатися складними проблемами. Можливі різні способи застосування конвертерного газу. Спалюючи газ безпосередньо над конвертером в казанах спеціальної конструкції, отримують пару. Уловлювання газу після охолоджування і очищення дозволяє використовувати його як паливо в енергетичних агрегатах або як відновник в технологічних процесах [3]. 2.1 Характеристика конвертерного газу Конвертерний газ, що утворюється в процесі плавки, виходить з робочого простору через горловину. У конвертерному газі в незначній кількості (по 1%) містяться азот, водень і кисень. Основними складовими є оксид вуглецю (II) (до 90%) і оксид вуглецю (IV) (до 10%). Такий склад газу обумовлює високу теплоту його згорання (8,5-9,2 МДж/м³) і токсичність. Газова суміш, що містить більше 12,5% СО, стає вибухонебезпечною при концентрації кисню більше 5%. Вихід газів і їх склад змінні по ходу продування [4, 5]. Об'єм газів, що виділяються з конвертера, визначають по максимальній швидкості зневуглецювання, а також кисню, що за змістом вводиться при продуванні. Практично кількість конвертерного газу, що виходить з горловини конвертера, складає 60–80 м³ на 1 т садки. Відповідно режиму роботи конвертера в газохід, де відбувається охолоджування газів перед газоочисткою, конвертерний газ поступає періодично лише в періоди продування. Температура конвертерного газу коливається в межах 1400–1800°С. Можна вважати, що температура газів, що виходять з конвертера, близька до температури металу. При проектуванні охолоджуючих пристроїв як розрахункове значення приймають 1600°С. Висока температура газів на виході з конвертера обумовлює значні втрати фізичної теплоти з газами, що є істотною часткою в тепловому балансі конвертерної плавки (10%). Конвертерний газ — високоякісне технологічне і енергетичне паливо. Його технологічна цінність визначається великим змістом СО і можливістю використання газу як відновник. Енергетична цінність конвертерного газу визначається високою теплотою згорання і малим виходом продуктів згорання на одиницю отримуваної теплоти. Ці особливості конвертерного газу необхідно враховувати при виборі системи і способу відведення і використання. Разом з газами з конвертера захоплюється значна кількість пари металу і крапельок, що викидаються з ванни в процесі зневуглецювання (кисневого продування). Пари і частинки складаються в основному із заліза і його оксидів. Поза конвертером пари металу конденсуються, утворюючи плавильний пил. На розміри пилу і його склад істотно впливає спосіб відведення газу з конвертера: при доступі повітря і горінні конвертерного газу або без доступу повітря [7]. При відведенні газів з допалюванням зміст частинок розміром менше 0,5 мкм складає приблизно 20%, 0,5–1 мкм і більше 1 мкм — 15%. В ході продування хімічний склад пилу декілька змінюється. Кількість пилу, що виноситься з конвертера, досягає 1,5% від маси металлошихти, що на 1 т рідкої сталі (при виході придатного металу 90%) складає приблизно 16 кг. Якщо на 1 т рідкої сталі доводиться 80 м? конвертерного газу, то концентрація пилу рівна приблизно 200 г/м³. При великій концентрації пилу і вказаному хімічному і дисперсному складі гази мають темне забарвлення і швидко забруднюють навколишнє середовище. Залежно від концентрації пилу гази набувають наступного забарвлення, г/м³:

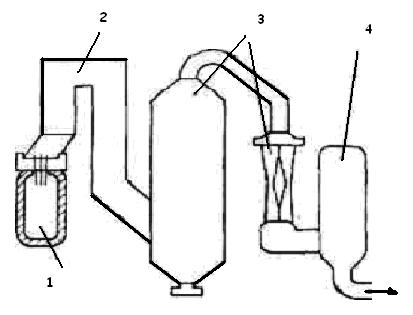

Допустимий вміст пилу в газах, що викидаються в атмосферу, 100 мг/м³. У міру вдосконалення пиловловлюючих апаратів норми пилових викидів знижуватимуться. Все сказане вище про вихід і запилена газів відноситься до традиційної технології конвертерного процесу з верхнім продуванням ванни киснем. Останнім часом знаходять застосування донне і комбіноване продування [8]. 2.2 Способи відведення і охолодження конвертерного газу Схема компоновки конвертера з основним устаткуванням охолоджувачів і газоочистки представлена на малюнку 1. Слід звернути увагу на те, що газовідвідний тракт значно переважає за габаритними розмірами (і відповідно за вартістю) відносно простій в конструктивному відношенні головний технологічний агрегат — конвертер. Це треба враховувати, вибираючи спосіб охолоджування, конструкцію охолоджувачів, апарати газоочистки, а також при рішенні питання про ефективність використання запасу вторинної енергії конвертерного газу. Температура газів перед газоочисткою не повинна перевищувати 200–300°С. Оскільки температура газів на виході з конвертера в середньому складає 1600°С, перед газоочисткою їх слід охолоджувати. Існують наступні способи охолоджування: розбавлення повітрям, уприскування води, устаткування газоходу водоохолоджуваними камінами або екранами; вироблення пари в КУ за рахунок фізичної теплоти конвертерних газів або продуктів їх згорання. Найчастіше ці способи комбінуються. | ||||||||

| ||||||||

| 1 — конвертер; 2 — охолоджувач газів; 3 — газоочистка; 4 — газгольдер

Малюнок 1 — Схема газового тракту за конвертером | ||||||||

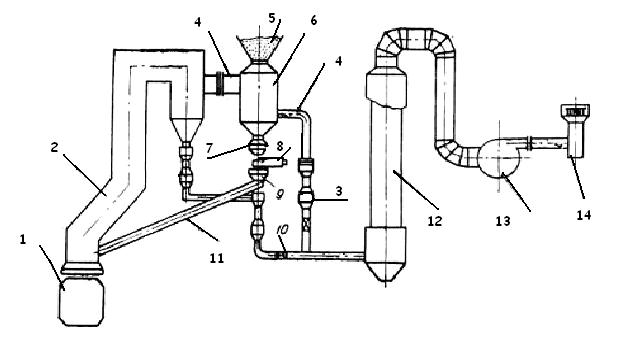

Повне охолоджування газів тільки підсмоктуваним повітрям значно збільшує об'єм газів і викликає необхідність установки надзвичайно могутніх димососов. Тому подачу повітря обмежують, подальше охолоджування димових газів здійснюється в охолоджувачах, а також уприскуванням води в кінці газового тракту перед газоочисткою. Спосіб охолоджування і конструкції охолоджуючого устаткування істотно впливає на технологічний процес виплавки стали і показники конвертерного виробництва. Класифікація охолоджувачів конвертерних газів (ОКГ) враховує такі основні ознаки, як коефіцієнт витрати повітря під час вступу газів з конвертера в газохід і використання енергії конвертерного газу. Гази відводять з конвертерів різними способами, при яких величина коефіцієнта витрати повітря на вході в охолоджувач різна: при повному спалюванні газу з доступом повітря а > 1,0; з доступом повітря і частковим спалюванням газу 0 < а < 1; без доступу повітря і без спалювання газу а = 0. Гази на виході з конвертера містять 0,95–1,05 Мдж теплоти на 1 т стали (фізичної теплоти близько 20%, хімічній енергії 80%). Використання теплоти газів дозволяє заощадити до 30 тис. т умовного палива на 1 млн. т виплавленої сталі. При використанні теплоти конвертерного газу можна отримати гарячу воду і насичену пару в охолоджувачах з допалюванням (при а > 1). Для цього використовують радіаційно-конвективні казани. Пара прямує для технологічних потреб підприємства або після перегріву – для енергетичних цілей в турбогенератори. У системах без допалювання або з частковим допалюванням в радіаційних казанах використовують до 10% хімічної енергії і фізичної теплоти конвертерного газу з подальшим уловлюванням його і спалюванням як паливо в енергетичних або технологічних агрегатах [10]. 2.3 Уловлювання і використання конвертерного газу Після охолоджування і очищення конвертерний газ може бути використаний для наступних цілей: як паливо (казани, промислові печі), хімічна сировина, для підігріву шихтових матеріалів конвертерної плавки, а також як відновник залізорудної сировини. Застосування конвертерного газу як паливо є одним з резервів економії паливно-енергетичних ресурсів. Проте таке його застосування утруднене у зв'язку з наступними причинами: непостійністю виходу конвертерного газу як за часом, так і по кількості; різкими коливаннями складу газу в різних періодах плавки; можливістю підсосів в газовідвідний тракт повітря, що може привести до утворення газокисневої суміші і вибуху у споживаючих агрегатів. Система уловлювання конвертерного газу і використання його як паливо найбільш поширена в Японії, де нею обладнано близько 70% працюючих конвертерів; це число передбачається збільшити до 87%. Для компенсації нерівномірного виходу і усереднювання складу газу застосовують газгольдери. Схеми уловлювання відрізняються в основному кількістю ексгаустерів, що замикають газовий тракт (один або два апарати) і типом газгольдерів (мокрих або сухих). Якщо система відведення, охолоджування і очищення конвертерного газу вже експлуатується і передбачається дообладнувати її уловлюючими пристроями, то в тракті встановлюють два ексгаустери. Мокрі газгольдери є ємкістю для води, над якою розміщений резервуар телескопічної конструкції. Час підйому телескопічного пристрою досягає 4–5 хвилин. У сухому газгольдері поршень піднімається і опускається в результаті зміни об'єму газу. Верхнє положення поршня відповідає повному заповненню газгольдера газом. Простір між поршнем і корпусом складає 0,5% об'єму газгольдера. Ущільнення виконується з синтетичної гуми, яка накатана па спеціальну тканину і заздалегідь вулканізована. Місткість над поршнем вентилюється. Сухий газгольдер надійний в експлуатації за будь-яких погодних умов. Швидкість руху поршня — 8–10 м/хв. Місткість газгольдерів складає від 30 до 70 тыс.м³ при продуктивності конвертера 150–330 т. Недолік обох типів газгольдерів — обмежена швидкість видачі газу споживачеві. Газгольдери мають великі габаритні розміри, і підприємства не завжди мають в своєму розпорядженні достатню виробничу площу для їх установки. В даний час розроблений проект газгольдера об'ємом 80 тис. м³ газу для конвертерного цеху Новолипецького комбінату. Можливість застосування конвертерного газу для відновлення залізорудної сировини обумовлена його високим відновним потенціалом. Це створює передумови до розробки ефективної схеми використання газу, що включає отримання металлізованного продукту і подальше застосування його в конвертерній плавці [6]. 2.3.1 Використання конвертерного газу як відновника На малюнку 3 представлена принципова схема використання конвертерного газу як відновник. За рахунок створюваного нагнітачем розрідження конвертерний газ відбирається з газоходу OKГ при температурі 950–1050°С і через обвідною газохід прямує у відновний апарат; потім проходить через шар залізорудних окатишей, нагріває їх до 750–850°С і відновлює до ступеня металізації 95%. Відпрацьований газ з температурою 550–650°С і змістом СО близько 35% поступає в газоочистку, розміщену в обвідному газоході за відновним апаратом, в каплевідділювач, а потім нагнітачем подається па свічу. Залишок СО, що утворюється при відновленні оксидів заліза до заліза металевого, допалюється на свічці. | ||||||||

| ||||||||

| 1 — конвертер; 2 — ОКГ; 3 — газоочистка; 4 — газохід; 5 — бункер; 6 — відновний апарат; 7 — бункер-накопичувач; 8 — живильник; 9 — дозатор; 10 — шибер; 11 — тічка; 12 — каплевідділювач; 13 — нагнітач; 14 — свічка.

Малюнок 3 — Принципова схема використання конвертерного газу як відновника | ||||||||

|

З відновного апарату сировина вивантажується періодично під час продування конвертера або в межпродувочный період в проміжну футерованную ємність, розташовану перед дозатором. Перед черговою плавкою порція гарячих металлізованних окатишей завантажується в конвертер. Використання конвертерного газу для відновлення заліза із залізорудних окатишей, минувши доменний процес, дає економію дефіцитних і дорогих відновників. В порівнянні з використанням лому застосування металлізованних окатишем забезпечує чистіше залізо і спрощує транспортування і завантаження матеріалів в конвертер. Проте для цього необхідні додаткові капітальні і експлуатаційні витрати в цеху, об'єм яких визначає рівень економічної ефективності системи [8]. 2.3.2 Технологія утилізації газоподібних відходів на основі парогазової установки ВАТ «Алчевській металургійний комбінат» (ВАТ «АМК») — один з найбільших в Україні. На виробництво своєї продукції підприємство щорічно купує близько 1,3 млрд. квт•ч електроенергії з національної електроенергетичної мережі. Вторинні енергоресурси у вигляді газоподібних відходів (коксовий, доменний і конвертерний гази) використовуються для потреб основного виробництва не в повному об'ємі і в значних кількостях викидаються в атмосферу або безпосередньо, або спалюються у факелах («свічках»). В той же час склад цих газів дозволяє використовувати їх в енергогенеруючих установках для вироблення електроенергії. Для підвищення надійності електропостачання комбінату і максимальної утилізації газоподібних відходів основного виробництва в рамках заходів щодо реконструкції комбінату передбачається споруда когенерационной установки, проект якої розробив ВАТ Харківський інститут «Енергопроект». Проект передбачає використання парогазової установки (ПГУ) комбінованого циклу. Основним паливом для неї служить суміш низькокалорійних доменного і конвертерного газів, збагачена за рахунок додавання коксового газу. За попередніми підрахунками до 2009 р. комбінат вироблятиме вільні гази в таких кількостях: доменний — 1179 тис., коксівний — 74 тис., конвертерний — 60 тис. м³/ч. Середня калорійність змішаного газу складе 1050 ккал/м³ (4396 кДж/м³). Такий об'єм газоподібних відходів основного виробництва дозволяє створити на першому етапі два енергоблоки потужністю по 151,5 Мвт кожен і в подальшому ще один такий же. До складу енергоблока входить наступне устаткування: газотурбінний агрегат, газовий дожімной компресор, парова турбіна, генератор, казан-утилізатор, допоміжне технологічне устаткування, трубопроводи і замочно-регулююча арматура, електричне устаткування, прилади і автоматизована система управління енергоблоком. Газотурбінний агрегат, парова турбіна, генератор і газовий компресор ськомпоновани на одному валу і є парогазовий моноблоком. Така парогазовая електростанція комбінованого циклу є сучасною і економічною технологічною системою, що дозволяє ефективно утилізувати гази металургійного виробництва, що відходять, для забезпечення потреби ВАТ «АМК» в електроенергії і скорочення викидів забруднюючих речовин і тепла в атмосферу [9]. | ||||||||

Висновок | ||||||||

Відомо, що підприємства чорної металургії є одним з найбільших споживачів електричної і теплової енергії в промисловості. При цьому питома витрата електричної енергії за останні 20 — 30 років істотно не змінився. Підвищення останніми роками цін на вугілля, енергоносії, воду і інші виробництва, що становлять, привели собівартість коксу і продуктів уловлювання до такої величини, вище за яку виробництво коксу стає нерентабельним, а покупка природного палива різко збільшує собівартість стали. В результаті виробничої діяльності металургійних підприємств виділяється велика кількість вторинних енергоресурсів, калорійність яких коливається від 800 до 4000 ккал/м³. Фізичне тепло і теплоту згорання частини з них як паливо можна з успіхом використовувати в металургійних циклах. Зокрема, для вироблення електричної і теплової енергії. Використання вторинних енергоресурсів може дати велику економію палива. Для металургійних підприємств з характерною для них великою енергоємністю зниження витрат на виробництво металопродукції дозволить підвищити її конкурентоспроможність на ринках вітчизняному і, що особливо важливе, європейському. Максимальне використання ВЕР і впровадження енергозберігаючих заходів вирішує одночасно екологічні проблеми на підприємствах і дозволяє зменшити кількість шкідливих викидів в атмосферу, понизити теплове забруднення, яке істотніше при спалюванні газів «в свічці», чим при використанні їх в казанах-утилізаторах. Зменшення споживання копалин пальних за рахунок використання ВЕР дозволить понизити викиди в атмосферу токсичних оксидів азоту, сірі, важких металів. | ||||||||

Важливе зауваження | ||||||||

При написанні даного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2009 р. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати. | ||||||||

Література | ||||||||

|

Портал магістрів ДонНТУ |

ДонНТУ |

Про автора |