RUS | UKR | ENG ||

ДонНТУ >

Портал магистров ДонНТУ

Лобкова Юлия Владимировна

Физико-металлургический факультет

Специальность: Металловедение

Тема выпускной работы:

Исследование влияния предварительной деформационно-термической обработки на структуру и свойства инструментальных сталей для стержневого инструмента

Научные руководители:

проф., д.т.н. Алимов Валерий Иванович,

асп. Георгиаду Мария Викторовна

Материалы по теме выпускной работы:

Об авторе | Библиотека | Ссылки |

Контактная информация | | Индивидуальный раздел

Реферат по теме выпускной работы

Наиболее обширную и важную в практическом отношении группу составляют инструментальные стали. Они предназначены для изготовления инструментов четырех типов: а) режущих, б) измерительных, в) штампов холодного деформирования, г) штампов горячего деформирования.

К традиционным требованиям, предъявляемым к инструментальным материалам относят высокие значения твердости и теплостойкости, вязкости и прочности при минимальной затрате легирующих компонентов, а также высокая стабильность данных свойств, необходимая для надежной, безотказной работы инструмента.

Существенным недостатком этих сталей является значительная карбидная неоднородность, особенно в прутках большого сечения. С увеличением карбидной неоднородности прочность стали снижается.

Термическая обработка инструментальных сталей включает смягчающий отжиг проката или поковок перед изготовлением инструмента и окончательную термическую обработку – закалку с отпуском готового инструмента.

Предварительная термическая обработка проводится с целью получения оптимальных структуры и свойств в исходном состоянии.

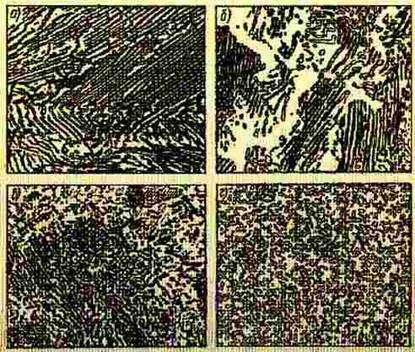

При производстве изделий, особенно из сталей и сплавов с высоким содержанием углерода, а также при проведении термической обработки проблематичным оказывается тот факт, что после предыдущих обработок в стали получается пластинчатая структура (рисунок 1, а), неблагоприятная для последующей механической обработки и для заключительной термической обработки, которая чаще всего представляет собой закалку с последующим низким отпуском.

Рисунок 1 – Микроструктура перлита (Х 1000): а - пластинчатый; б,в - пластинчатый, частично превратившийся в зернистый; г - зернистый.

Зернистая структура (рисунок 1, г) является оптимальной исходной структурой перед закалкой – после окончательной термической обработки получаются выше однородность, меньше склонность аустенита к росту зерна, меньше деформация изделий и опасность появления трещин, выше прочность и вязкость в закаленном состоянии .

С целью трансформирования пластинки в сферу традиционно используется отжиг на так называемый зернистый перлит.

Сфероидизирующим отжигом называется нагрев стали на 10-30 оС выше точки Ас1 с последующим медленным 20-50 оС/ч охлаждением до 650 оС.

Тн = т.Ас1 + (20-30 оС)

Медленное охлаждение должно обеспечить сфероидизацию и коагуляцию образующегося цементита (в легированных сталях – карбидов).

Сущность сфероидизирующего отжига состоит в том, что охлаждение после нагрева несколько выше Ас1 до температур несколько ниже Ас1 позволяет получить зернистую форму перлита вместо пластинчатого.

Длительность выдержки определяется:

τв = τпрогр + τсфер

Длительность прогрева определяется массой садки и конструкцией теплового агрегата.

Частицы цементита, не растворившегося при нагреве, и микрообъемы с повышенной концентрацией углерода в аустените из-за недостаточно полной его гомогенизации служат центрами кристаллизации для цементита, выделяющего в этом случае зернистую форму (этапы б, в на рисунке 1) .

В результате нагрева значительно выше точки Ас1 и растворения большей части цементита и более полной гомогенизации аустенита последующее выделение его ниже точки Ас1 происходит в пластинчатой форме. Структурно-свободный цементит (цементит вторичный) в объеме медленно охлажденной стали располагается вокруг перлитных зерен и металлографически это проявляется в виде цементитной сетки. Такое расположение вторичного цементита способствует повышению хрупкости и снижению вследствие этого, прочности. Поэтому от цементитной сетки избавляются путем отжига на зернистый перлит, добиваясь более равномерного распределения зерен цементита в стали.

По мере развития техники оказалось, что зернистый тип структуры может быть пригодным для ещё более высокоуглеродистых сплавов, например, чугунов, а также и при более меньших содержаниях углерода, таких как валковые стали и стали для холодной высадки. Однако данный вопрос ещё не до конца исследован и представляет собой огромный интерес для науки.

Сфероидизирующему отжигу подвергаются углеродистые и легированные инструментальные стали; горячекатаные круглые, квадратные, шестигранные и другие профили из конструкционных качественных углеродистых и легированных сталей, шарикоподшипниковые стали, автоматные стали, быстрорежущие стали и др. Также данному виду отжига подвергаются листы и прутки из низко- и среднеуглеродистых сталей перед холодной штамповкой или волочением для повышения пластичности.

Термическую обработку выполняли в лабораторной печи СНОЛ – 1.6.2,5.1/11-М1. Для проведения экспериментов были отобраны образцы различных марок стали; изучение исходного состояния показало, что распределение твердости по сечению является неравномерным и для приведения металла в равновесное состояние проводили нормализацию стали: для 09Г2С (Тн = 900 оС, охлаждение на спокойном воздухе); перекристаллизационный отжиг сталей по режимам: 25ХГТ и 60С2А (Тн = =850 оС), 60С2ХА (Тн = 820 оС), 65Г и 60С2ХГ (Тн = 770 оС), охлаждение проводилось в печи. В результате распределение твердости стало более равномерным. Далее на образцах проводили отжиг на зернистый перлит.

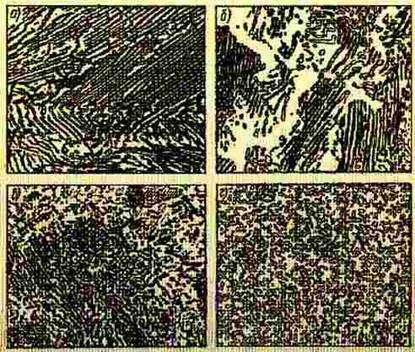

Образцы, согласно их химическому составу, скомпоновали в 2 группы и обрабатывали по двум режимам: Тн = 740 оС и Тн = 785 оС с охлаждением вместе с печью со скоростью v = 40 оС/ч. Изучение твердости образцов показало, что происходит смягчение. С помощью микроскопа NEOPHOT-21 изучили микроструктуру образцов (рисунок 2). Степень сфероидизации для каждой марки стали отличалась. С помощью компьютерной программы ImageTool рассчитали средний диаметр сфероидизированных частиц (таблица 1).

Рисунок 2 – Микроструктуры отожженных образцов (х1000): а – 09Г2С, б – 65Г, в – 60С2ХГ, г – 25ХГТ, д – 60С2ХА, е – 60С2.

Таблица 1 – Параметры и свойства сталей после отжига

Марка

стали | Температура

нагрева, оС | Время

выдержки, мин | Режим

охлаждения | Твердость образцов, НВ | Средняя

степень

сфероидизации

карбидов, % | Средний

диаметр

частиц

dср, мкм |

|---|

| Исходная | После

промежуточной

обработки | Отжиг на

зернистый перлит |

|---|

| 09Г2С | 740 | 30 | До 550оС печь

(v = 40 оС/ч),воздух | 146-154 | 110-116 | 128-136 | 95 | 3,17±0,83

|

|---|

| 65Г | 740 | 30 | До 550оС печь

(v = 40 оС/ч),воздух | 269-285 | 207-216 | 148-156 | 30 | 2,56±0,53

|

|---|

| 60С2ХГ | 740 | 30 | До 550оС печь

(v = 40 оС/ч),воздух | 643-688 | 216-235 | 183-194 | 75 | 2,56±0,53

|

|---|

| 25ХГТ | 785 | 20 | До 550оС печь

(v = 40 оС/ч),воздух | 415-474 | 120-128 | 137-149 | 85 | 4,16±0,89

|

|---|

| 60С2ХА | 785 | 20 | До 550оС печь

(v = 40 оС/ч),воздух | 601-643 | 207-222 | 212-217 | 60 | 3,06±0,85

|

|---|

| 60С2А | 785 | 20 | До 550оС печь

(v = 40 оС/ч),воздух | 601-659 | 207-232 | 207-212 | 50 | 2,77±0,83

|

|---|

Сфероидизация карбидов на образцах прошла частично. Кроме глобулярных частиц также видны небольшие участки пластинчатого перлита. В стали 09Г2С степень сфероидизации карбидов оказалось наибольшей; частицы распределены по границам зерен. Основные параметры проведенных режимов отжига, а также полученные результаты представлены в таблице.

Таким образом, степень сфероидизации карбидных частиц зависит от химического состава, исходной структуры, времени выдержки и режима охлаждения. С увеличением количества углерода и легирующих элементов в стали степень сфероидизации при сравниваемых режимах возрастает.

ЛИТЕРАТУРА

• Брегер И.Д. Справочник инструментальщика: для мастеров и квалифицированных рабочих. – Минск: Б.И., 1961. – 475 с.

• http://pro-nozh.narod.ru/Otzhig.html

•

Кремнев Л. С. Перспективы развития быстрорежущих сталей и сплавов// МиТОМ. 1983. № 5. с. 2- 5

•

Гуляев. Металловедение, М.: Металлургия, 1978 - с. 285-293, с. 412-417

Геллер Ю. А. Инструментальные стали. - М.: Металлургия, 1983. – 527 с.

• Кремнев Л. С., Еремин А. И., Басаргин О. В. Влияние отпуска в процессе закалки на свойства быстрорежущих сталей//МиТОМ. 1989. № 5.с.24-29

•

Чикина В. Г., Хасин Г. А., Попова Т. Н. Производство и исследование быстрорежущих и штамповых сталей. – М, 1970. – 154 с.

•

Черный Ю. Ф., Спусканюк В. З., Сынков В. Г., Богданов В. А.. Бездольный Ю. И. Влияние гидропрессования на надежность режущего инструмента // Вестник машиностроения. 1979. № 4. с. 58 – 60.

ДонНТУ >

Портал магистров ДонНТУ ||

Об авторе | Библиотека | Ссылки |

Контактная информация | | Индивидуальный раздел