ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ СНИЖЕНИЯ СУПЕРТОКСИЧНЫХ ВЫБРОСОВ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОМ ПРОИЗВОДСТВЕ

Махортова Ю. В., Мищенко И. М.

Донецкий национальный технический университет

Источник: Сборник научных трудов студентов физико-металлургического факультета ДонНТУ. — Донецк: ДонНТУ, 2009.

Проблема загрязнения воздуха диоксинами в последние годы приобрела необычайную важность. Диоксины и фураны являются одними из самых токсичных соединений, известных человеку. Диоксины — это твердые бесцветные вещества, плохо растворимые в органических растворителях и очень плохо — в воде. Известно 75 изомеров, различающихся свойствами. Диоксины отрицательно воздействуют на иммунную систему, вызывают онкологические заболевания, на генетическом уровне влияют на сопротивляемость организма различным заболеваниям. Предельно допустимая концентрация диоксинов в воздухе во многих странах установлена равной 0,1нг/м3. К антропогенным источникам загрязнения окружающей среды диоксинами относятся: мусоросжигательные станции и черная металлургия.

Для образования диоксинов необходимы органические соединения, кислород и определенная температура. На заводах все реже имеется в наличии качественный лом, увеличивается доля стального лома, загрязненного полихлорвиниловыми соединениями. В сочетании с этими материалами при нагреве лома образуются летучие органические соединения, диоксины и фураны. Катализаторами, во много раз увеличивающими содержание диоксинов в продуктах горения, служат тяжелые металлы такие, как медь.

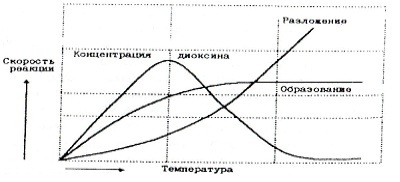

Рисунок 1 — Температурная зависимость образования-разложения диоксинов

Дуговые печи выбрасывают 0,01 — 1,3 нг/м3 «токсичного эквивалента». Улавливание диоксинов/фуранов представляет большую проблему. Обычные системы газоочистки улавливают до 60% диоксинов. Необходимым условием снижения содержания диоксинов в технологических газах является четкое понимание поведения диоксинов в различных технологических процессах, знание условий их образований и разложений, продолжительность их существования при различной температуре. При высокой температуре больше (1200 °С) диоксины полностью разлогаються. Однако при охлаждении технологических газов диоксины вновь образуются в результате реакции «новосинтеза» органических компонентов и хлорида в газах при 200 — 600 °С). В интервале температуры 250 — 400 °С «новоиснтез» диоксинов достигает максимума. Температурурная зависимость образования и разложения и диоксинов представлена на рисунке 1.

На рисунке 2 показана полная схема газоотвода. Образующиеся в ДСП газы удаляются через четвертое отверстие в водоохлаждаемом своде печи. После камеры осаждения, предназначенной для улавливания крупных частиц, и камеры дожигания поток отходящего газа поступает в охлаждающую камеру, где быстро охлаждается до температуры ниже 300 °С. Процесс охлаждения контролируется изменением температуры отходящих газов после выхода из камеры охлаждения. Так как на различной высоте охлаждающей камеры имеются разные по размеры форсунки, температура отходящих газов может быть изменена путем изменения воды на различной высоте камеры в разные моменты времени. Это усовершенствование позволяет поддерживать концентрацию диоксинов и фуранов в отходящих газах в ограниченных пределах, их выброс составил менее 0,3 нг/м3. Для исключения повторного синтеза диоксинов и фуранов самым главным моментом является контроль температуры отходящих газов после системы охлаждения. Если поддерживать температуру постоянной между 250 и 300 °С, удается контролировать содержание диоксинов и фуранов 0,1 — 0,2 нг/м3.

1 — ДСП-2; 2 — ДСП-1; 3 — камера осаждения; 4 — камера дожигания; 5 — камера охлаждения; 6 — отходящий газ; 7 — подвесной зонт; 8 — газоход; 9 — вентиляторы; 10 — система фильтров; 11 — очищенный газ

Рисунок 2 — Схема системы высокотемпературной закалки газов

Таким образом, можно сделать вывод, что температура отходящих газов после охлаждения является определяющим фактором. Концентрация диоксинов может быть снижена до допустимого уровня при комбинации термической обработки печных технологических газов (дожигания газа) с быстрым охлаждением и эффективной фильтрацией газов. Снижению образования ядовитых органических соединений в технологических газах способствует мониторинг стального лома и его подготовка к плавке.