Разработать упрощенную автоматизированную систему оценки выбранного режима ведения плавки.

1. Взаимосвязь между электрическим режимом и технологическим процессом плавки

|

Дуговые сталеплавильные печи (ДСП) относятся к агрегатам перио-дического действия, которые работают отдельными, повторяющимися друг за другом циклами-плавками. Поэтому для дугового сталеплавильного процесса характерна его многоэтапность.

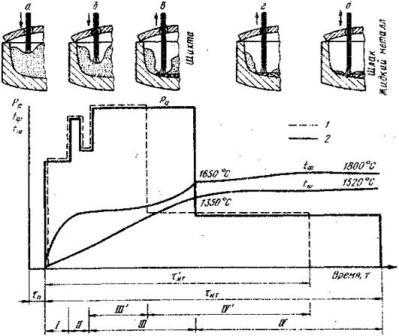

Печи могут работать круглосуточно и с относительно длительными перерывами при одно- или двухсменной работе. Период межплавочного простоя наступает после слива металла из печи и заканчивается включением печи для расплавления шихты. В этот период футеровка остывает и тем больше, чем дольше длится этот период. Температура внутренней поверхности футеровки падает с 1773 — 2073K до 1073 - 1173K. Общее представление о положении электрических дуг, расположении шихты, жидкого металла, вводимой мощности, ходе нагрева внутренней поверхности футеровки и шихты в период расплавления дано на рис. 1.

Рис. 1. Изменение условий тепловой работы ДСП в различные этапы периода расплавления:I,а —старт; II, б — проплавление колодцев; III, в —формирование общей плавильной зоны; IV, г — доплавление; д — нагрев металла до заданной температуры; 1 — печь разогрета; 2 — печь холодная

1).Старт — начало периода расплавления, когда дуги зажигают над верхним уровнем шихты, вблизи свода. Из-за недостаточной эмиссионной способности холодной шихты и плохих условий ионизации в межэлектродном промежутке независимо от температурного состояния печи дуги горят неустойчиво. Поэтому необходимо использовать ступени напряжения трансформатора с полным включением токоограничивающего реактора. При этом во избежание разрушения футеровки свода из-за прямого излучения дуг в непосредственной близости от его поверхности необходимо работать на пониженном значении вводимой мощности. Электроды начинают движение вниз, проплавляя в шихте колодцы. При прохождении концом электрода расстояния, большего 1,05-1,5 диаметров электродов, прекращается прямое излучение дуг на футеровку свода. Это дает возможность увеличить вводимую мощность. При оснащении печи вычислительной техникой (ВТ) переключение ступени напряжения происходит автоматически, например, по сигналу датчика перемещения электродов. При этом ВТ должна обеспечить ликвидацию ситуации упора электрода в токонепроводящую шихту. Для обеспечения более устойчивого горения дуг целесообразно загружать вместе с металлической шихтой шлакообразующие материалы.

2).Проплавление колодцев. В этой стали горение дуг по-прежнему неустойчиво из-за относительно плохих условий ионизации межэлектродного промежутка. Возможны обвалы шихты и короткие замыкания. Жидкий металл стекает вниз, формируя металлическую ванну, достаточную для защиты футеровки подины от теплового воздействия электрических дуг. Этап ведут на максимальной вводимой с полным включением токоограничивающего реактора и заканчивают, когда дуги достигают поверхности жидкого металла. При этом для замедления движения электродов вниз, что необходимо для образования под ними достаточного уровня жидкого металла, в конце этапа изменяют уставку тока, снижая мощность..

3).Формирование общей плавильной зоны. Дуги горят под слоем шихты между электродами и жидким металлом. В это время создаются благоприятные теплофизические условия для дугового разряда, электрический режим стабилизируется. Экранирование футеровки и нахождение электрических дуг в колодцах позволяет плавить шихту в режиме "закрытого" горения дуг и с высокой эффективностью использовать максимальную электрическую мощность. По мере увеличения количества жидкого металла и заполнения жидким металлом пустот между кусками твердой шихты электроды начинают постепенно поднимать вверх. Вследствие этого дуги постепенно открываются и свободно излучают энергию во всех направлениях, т.е. на свод, стену и ванну. Длительность этого этапа зависит от геометрии рабочего пространства печи, ее теплового состояния вначале плавки, удельной насыпной массы твердой шихты и допустимой температуры футеровки. Обычно началом "открытия" дуг считается тот момент, когда наблюдается резкий рост температуры внутренней поверхности футеровки.

4). Доплавление и нагрев металла до заданной температуры. Этап происходит при "открытом" горении дуг и продолжается до нагрева ванны металла до заданной температуры. Печь работает на коротких дугах при менее благоприятных электротехнических режимах эксплуатации. Продолжительность периода расплавления шихты зависит от вводимой в печь мощности: с увеличением мощности время расплавления шихты сокращается. Сокращение простоев в период расплавления также способствует повышению производительности печи. Концом расплавления и началом окислительного периода считается тот момент, когда после взятия первой пробы металла в печь дают первую порцию окислителя. Концом окислительного периода и началом следующего, восстановительного, периода считается момент дачи в печь первой порции шлакообразующей смеси после скачивания окислительного шлака. Температура металла в конце окислительного периода доводится до величины, необходимой для выпуска стали из печи. С энергетической точки зрения потребляемая мощность в этот период расходуется на расплавление шлакообразующих добавок, подогрев металла и покрытие тепловых потерь, уровень которых по сравнению с потерями в период расплавления шихты несколько выше. Поэтому в окислительный период, когда хорошо организована передача тепла от дуг металлу за счет его перемешивания и происходит дополнительное выделение тепла внутри ванны в результате экзотермических реакций; нет необходимости принимать какие-либо специальные меры для уве¬личения мощности электрических дуг, приходящейся на поверхность жидкой ванны. Во время продувки металла газообразным кислородом нередко возникает ситуация, когда из-за чрезмерного перегрева металла приходится отключать печь на некоторое время. Потребление мощности в восстановительный период сравнительно небольшое, так как требуется восполнять в основном тепловые потери печи, а также вводить энергию, необходимую для расплавления шлака, растворения легирующих добавок и подогрева металла. Уровень тепловых потерь в этот период повышается, так как кладка имеет более высокую температуру.

2РАЗРАБОТКА ЭНЕРГОСБЕРЕГАЮЩЕГО РЕЖИМА ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ

Рациональное использование мощности дуг в ДСП во многом определяется правильностью и точностью задания необходимого электричес-кого режима печи. Задание параметров дугового разряда осуществляется путем контроля и поддержания на требуемом уровне определенных электрических параметров печи: токов дуг, напряжений, коэффициентов мощности, полных фазных сопротивлений и т.д. При этом токи дуг являются главной регулируемой величиной, поэтому при работе печи весьма существенно знать зависимость от тока других электрических, теплотехнических и технико-экономических показателей ДСП при за-данном значении вторичного напряжения.

В производственных условиях всегда стараются работать на максимальной (полной) мощности. Регулируя вторичное напрюжение U2 либо вторичный ток I2. С увеличением I2 уменьшается U2 , мощность и длина дуги, индекс облученности футеровки, соsf.

В период плвления необходимо работать на высоком вторичном напряжении и низком вторичном токе. Однако с появлением устойчивой жидкой ванны высокий соsf будет приводить к неустойчивому горению дуги и как следствие снижению вводимой в ванну мощности. Отсюда можно сделать вывод что период проплавления колодцев необходимо вести на средней длине дуги с соsf не выше 0,86. Дальнейшее плавление ведут на максимальном вторичном напряжении, мощности и длине дуги. Задача этого периода как можно быстрее расплавить шихту.

После оседания шихты и «открытия» стен печи работа на длинных дугах является недопустимой из-за возможного прогара водоохлаждаемых элементов, поэтому в это период необходимо снижать вторичное напряжении и повышать вторичный ток.

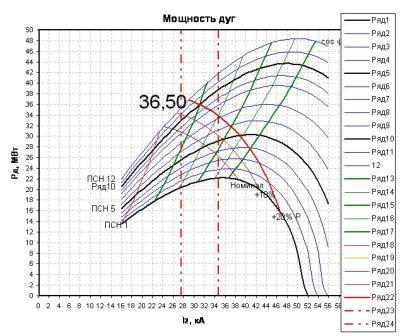

Рабочие характеристики, т.е. изменение основных эксплуатационных показателей печной установки в зависимости от рабочего тока, построенные по точкам, рассчитанным по данным опыта короткого замыкания, приведены на рисунке 2.

Рисунок 2. Графики зависимости мощности дуги Pд и коэффициента мощности cosf от вторичного тока I2 и ступени напряжения

Таким образом, при выборе уставок электричекского режима (номер ступени трансформатора и ступени тока) по круговым диаграммам трансформатора необходимо вести плавку на оптимальной высокой мощности не допускать при этом длительного превышения полной мощности.

Для каждого периода по круговым диаграммам трансформатора и таблице доступных уставок регулятора выбирается дуга определенной длины и мощности для каждого периода плавки т. е. для зажигания дуги, проплавления колодцев, формирования общей плавильной массы и доводки отдельно взятой корзины.

Важное замечание:

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2009 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

ПЕРЕЧЕНЬ ЛИТЕРАТУРЫ

- «Экономия электроэнергии в дуговых сталеплавильных печах», Ю.Н. Тулуевский, И.Ю. Зинуров, А.Н. Попов, В.С. Галян.- М., Энергоатомиздат, 1987 г.

- «Электрометаллургия стали и ферросплавов», Д.Я. Поволоцкий, В.И. Рощин и др. – М., Металлургия, 1984 г.

- «Справочник по физике», А.И. Бачинский, В.В. Путилин, Н.П. Суворов. – М., Учпедгиз, 1951 г.

- «Теория и технология электроплавки стали», Н.М.Чуйко, А.Н.Чуйко 1983 г.

- «Твердение вяжущих веществ», Сычев М. М., Л., Стройиздат, 1974.

- Справочник по химии цемента Под ред. Б.В. Волконского, Л.Г. Судака-Л.: Стройиздат,1980 г.

- А.А. Пащенко, В.П. Сербин, Е.А. Старчевская, Вяжущие материалы, изд. «Вища школа», 1985 г.

- «Автоматизация технологических процессов дуговой сталеплавильной печи», Лапшин И.В., М.,ООО «Квадрум», 2002 г.