Источник: http://old.rusmet.ru/press.php?act=press_show_publication&publication_id=206

В металлургическом производстве непрерывная разливка стали, является высокопроизводительным способом получения литой стальной заготовки. Для непрерывного технологического процесса разливки особую важность имеет контроль за текущим положением и скоростью продвижения слитка. Текущие параметры разливки непрерывно фиксируются автоматикой современных машин непрерывного литья заготовок (МНЛЗ). Привязка этих технологических параметров к положению слитка относительно кристаллизатора МНЛЗ позволяет проводить отбраковку получаемых заготовок. Естественно, что от точности слежения за положением слитка напрямую зависит надежность сортировки заготовок.

В существующих конструкциях машин непрерывного литья заготовок (МНЛЗ), для слежения за перемещением слитка используют недорогие электромеханические измерительные системы. Основным элементом таких систем являются импульсные датчики. Среди оптических приборов альтернативой им являются лазерные доплеровские измерители скорости (ЛДИС). Однако стоимость ЛДИС довольно велика. С целью поиска разумного компромисса по стоимости и надежности был разработан оптический измеритель новой конструкции. Его опытная эксплуатация проводилась на Нижнетагильском металлургическом комбинате в течение нескольких месяцев.

В разработанном оптическом измерителе использован известный корреляционный принцип регистрации перемещения объектов [1]. Практическая реализация этого принципа привела к созданию измерителя в виде оптической стереокамеры, в которой для регистрации и оцифровки изображения использованы линейные матричные фотоприемники, типа ПЗС-фотолинееек [2]. Для регистрации перемещения объекта оптический измеритель постоянно производит во времени покадровое сравнение цифровых изображений объекта. Использование принципа стереопары позволило дополнительно получить расстояние от объекта до оптического измерителя. Габариты оптического измерителя составили 300*200*150 мм, вес – 12 кг. Для связи с внешним компьютером использовался стандартный интерфейс типа и RS485.

Опытная эксплуатация оптического измерителя проводилась на существующей четырехручьевой МНЛЗ. Небольшие габариты измерителя позволили разместить его непосредственно в районе машины газовой резки для слежения за крайнем ручьем МНЛЗ. Рядом с измерителем была расположена начальная позиция измерительного ролика существующей системы контроля. Такое расположение позволило сравнивать отрезаемую длину слитка при использовании импульсного датчика ролика с длиной полученной от оптического измерителя. Измеритель располагался на расстоянии 1850 мм от горячего слитка. Хотя в процессе эксплуатации температура корпуса измерителя доходила примерно до 65 градусов С никакого принудительного охлаждения не потребовалось. Оказалось вполне достаточным использовать защитные экраны против лучистого тепла слитка.

В процессе опытной эксплуатации основной контроль производился за скоростью перемещения слитка и отрезаемой длиной заготовок. При работе, измеритель непрерывно производит измерение текущего положения слитка. Проверка точности измерения длины производилась путем сравнения с реальной длиной отрезанной заготовки. Поэтому работа оптического измерителя строилась следующим образом. В компьютер, связанный с измерителем, подавался сигнал реза от существующей системы контроля. По сигналу реза в компьютере выделялась отрезанная длина, которая вычисляется как разница между текущим положением слитка и положением слитка во время предыдущего сигнала реза. Скорость продвижения слитка, рассчитывалась как среднее перемещение слитка за выбранный интервал времени, при опытной эксплуатации брался интервал в 3 секунды. Все измеряемые параметры ежесекундно записывались в суточную базу данных. В состав этих параметров входят: текущее положение слитка, средняя скорость разливки и дополнительные служебные характеристики

Основным параметром, по которому оценивалась точность оптического измерителя, являлась длина слитка. В процессе разливки измеритель непрерывно выдает текущую длину слитка. Ее типичная зависимость от времени показана на рисунке 2.

Приведенная на рисунке 1 зависимость длины слитка была построена на основе данных от оптического измерителя за интервал времени, в течение которого производилась технологическая операция замены стакана на промковше МНЛЗ. Как видно из рисунка 1 в интервале времени от 3:15:00 до 3:20:00 информация от оптического измерителя свидетельствовала о том, что слиток практически не перемещался. В этот период времени собственно и происходила сама операция замены стакана. Длительность этой технологической операции составила около 5 минут.

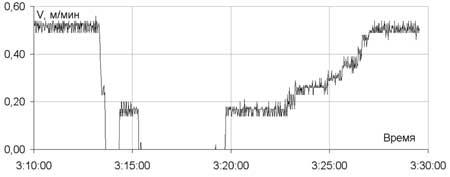

Технологическая скорость разливки получалась на основе расчета отношения перемещения слитка за выбранный интервал времени. Такой расчет производится вычислительной системой измерителя непрерывно, и эта информация выдается вовне по каналу связи. Представленная на рисунке 2 зависимость скорости разливки от времени получена на основе данных о положении слитка представленных на рисунке 1

Начальный участок зависимости скорости соответствует нормальному процессу разливки со скоростью около 0,53 м/мин. При остановке скорость сбрасывалась до нуля, а затем, после замены стакана, скорость разливки увеличивали до первоначальной величины. Скорость разливки получаемая от оптического измерителя сравнивалась со значениями скорости от импульсных датчиков перемещения. На протяжении всей опытной эксплуатации измерителя эти значения полностью совпадали во всем диапазоне значений скоростей разливки.

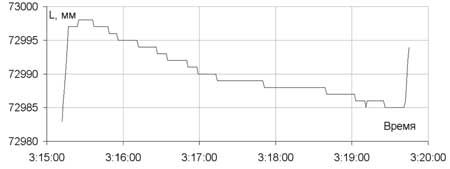

Высокая обнаружительная способность оптического измерителя по регистрации малых перемещений слитка была продемонстрирована во время остановки разливки. На рисунке 3 более подробно показан участок зависимости длины слитка от времени в течение операции замены стакана.

Приведенная на рисунке 3 зависимость длины от времени может быть объяснена тепловым сокращением слитка при уменьшении его температуры. Видно, что в рассматриваемом интервале времени (около 4 минуты) длина слитка уменьшилась примерно на 12 мм. Проведенная теоретическая оценка показала хорошее соответствие между расчетной и обнаруженной величинами сокращения слитка. Следует отметить, что обнаружить сокращение слитка при его остановке с помощью существующих импульсных датчиках представляется затруднительным.

Для оценки точности контроля измерителя за длиной слитка использовалось сравнение реальных длин отрезанных заготовок с полученными данными от измерителя. Рулеткой измерялись длины горячих заготовок. Погрешность при замерах горячих длин заготовок рулеткой составила около 10 мм. В таблице 1 приведены некоторые результаты сравнительных замеров на горячих заготовках круглого сечения. Из таблицы 1 можно видеть, что наблюдается хорошее соответствие длин заготовок, порядка 0,2%.

Таблица 1. Замеры горячих заготовок. Круг.

| Время | Длина по измерителю, мм | Длина по рулетке, мм | Разница между измерителем и рулеткой, мм |

| 13:37:59 | 5821 | 5800 | 21 |

| 13:51:42 | 5822 | 5800 | 22 |

| 14:06:03 | 5795 | 5790 | 5 |

| 14:19:57 | 5819 | 5800 | 19 |

| 14:33:37 | 5821 | 5800 | 21 |

В процессе опытной эксплуатации проверка точности показаний длины оптического измерителя производилась на разных профилях заготовок. Во всех случаях были получены вполне удовлетворительные результаты.

Опытная эксплуатация оптического измерителя выявила его преимущества по сравнению с существующими измерительными системами на основе импульсных датчиков. Реализованный в измерителе бесконтактный оптический способ измерения позволил осуществить контроль за перемещением слитка МНЛЗ с большей степени надежности. По результатам опытной эксплуатации можно сделать следующие выводы.

1. Мелик-Шахназаров А.М., Маркатун М.Г. Цифровые измерительные системы корреляционного типа. - М.:Энергоатомиздат, 1985.

2. Аникин А., Иерусалимов И., Суковатин И., Оптический измеритель скорости слитка машины непрерывного литья заготовок // Современные технологии автоматизации.-2001 .-№4. – С.22.