УДК 622.24.085

СОВЕРШЕНСТВОВАНИЕ ТЕХНИЧЕСКИХ СРЕДСТВ И ТЕХНОЛОГИИ ОТБОРА

ПРОБ ГРУНТА ПРИ БУРЕНИИ ГЕОТЕХНИЧЕСКИХ СКВАЖИН С ПЛАВУЧИХ САМОПОДЪЕМНЫХ

УСТАНОВОК (СПБУ) НА ШЕЛЬФЕ ЧЕРНОГО МОРЯ

А. А. Каракозов, канд. техн. наук, О. И. Калиниченко, докт.

техн. наук, П. В. Зыбинский, канд. техн. наук,

С. Н. Парфенюк, инженер, А. В.

Хохуля, П. Л. Комарь, инженеры

Results of development of technologies and the equipment for drilling

geotechnical wells during engineering-geological researches on a shelf are

presented. Constructive schemes of the equipment, its characteristics and

technological schemes of operation which have been tested at work on Sub-botin’s

oil-and-gas deposits in Black sea are presented too. Estimation of the influence

of configurations of a bottom of a drill string on drilling mechanical speed

has been done for improvement of technology of drilling by hummer tools. Some

results of modeling are presented, the choice of configurations and

recommendations on their use is proved.

Активное освоение нефтегазовых месторождений украинского шельфа

сопровождается ростом объёмов инженерно-геологических изысканий на площадках

постановки платформ и трассах подводных трубопроводов. Этот фактор способствовал

разработке ряда технических средств и технологий поинтервального бурения

инженерно-геологических скважин погружными гидроударными снарядами [1, 2, 3].

Однако в последнее время перед исполнителями инженерно-геологических работ была

поставлена задача бурения геотехнических скважин глубиной до 100 м с плавучих

самоподъёмных буровых установок (СПБУ). По требованию заказчиков при бурении

таких скважин отбор монолитов в мягкопластичных грунтах должен производиться

вдавливаемыми пробоотборниками, а отбор монолитов и проб в плотных, полутвердых

глинистых грунтах и песках различной плотности – погружными буровыми

гидроударными снарядами (ПБС). Для решения этой задачи специалистами кафедры

«Технология и техника геологоразведочных работ» ДонНТУ и ЗАО «Компания

«Юговостокгаз» была разработана новая технология поинтервального бурения и

технические средства для её реализации.

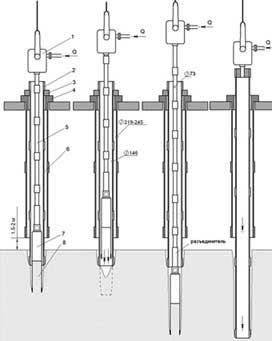

Для поинтервального отбора проб при бурении геотехнических скважин с СПБУ

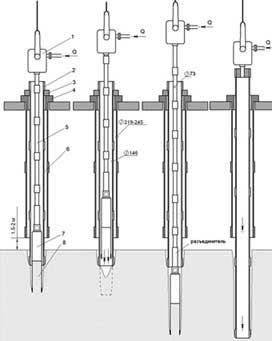

рекомендуется использовать следующие технологические схемы (рис. 1, 2).

Рис. 1 – Технологическая схема поинтервальной проходки скважин

с СПБУ при помощи ПБС-110: 1 – вертлюг-сальник; 2 – муфта обсадной колонны d=146

мм; 3 – хомут; 4 – головка обсадной колонны d=219-245 мм; 5 – бурильные трубы

d=73 мм; 6 – обсадная колонна d=146 мм;7 – ПБС-110; 8 – керн; Q – подача

жидкости.

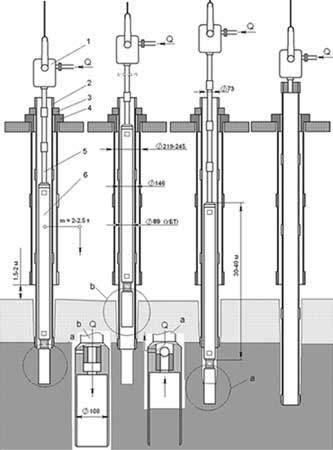

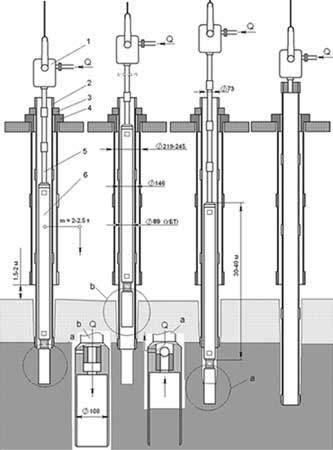

Рис. 2 – Технологическая схема поинтервальной

проходки скважин с СПБУ при помощи вдавливаемого пробоотборника: 1 –

вертлюг-сальник; 2 – муфта обсадной колонны d=146 мм; 3 – хомут; 4 – головка

обсадной колонны d=219-245 мм; 5 – бурильные трубы d=73 мм; 6 – секция УБТ d=89

мм; Q – подача жидкости.

Сначала с СПБУ спускается колонна обсадных труб диаметром 219-245 мм. Её

башмак устанавливается на расстоянии 1,5-2 м от дна моря. Следует отметить, что

при наличии сильных течений башмак колонны следует заглубить в грунт во

избежание вибрации и изгиба колонны при проведении работ. Затем в эту колонну

спускается колонна обсадных труб диаметром 146 мм, предназначенная для

крепления стенок скважины в процессе её углубки. Если первый рейс по отбору

пробы планируется проводить ПБС, то колонну останавливают на расстоянии 0,5 м от

дна во избежание заклинивания снаряда в обсадных трубах. Если же при первом

рейсе планируется использовать вдавливаемый пробоотборник, то колонну опирают

на дно. После этого начинается отбор проб.

В зависимости от средства отбора

керна предусматривается применение двух компоновок бурового снаряда: 1. При

бурении тугопластичных глин, суглинков, песков различной консистенции –

гидроударный снаряд ПБС-110 с диаметром корпуса 108 мм, снабжённый одинарным

колонковым набором и разъединителем, спускаемый в скважину на бурильных трубах

диаметром 73 мм (рис. 1);

2. В мягкопластичных грунтах – вдавливаемый

пробоотборник с диаметром корпуса 102 мм, спускаемый в скважину на бурильных

трубах диаметром 73 мм, при этом над пробоотборником устанавливается секция УБТ

диаметром 89 мм длинной 30-40 м и массой не менее 2-2,5 т, обеспечивающая

внедрение пробоотборника в глинистые грунты (рис. 2).

Технология работ с

применением ПБС-110 с борта СПБУ заключается в следующем (рис. 1). При первом

рейсе ПБС с разъединителем спускается на бурильной колонне диаметром 73 мм до

касания с дном. К верхней части колонны присоединяется вертлюг-сальник с

нагнетательным шлангом для подачи морской воды от бурового насоса к снаряду. При

этом расстояние от муфты обсадной колонны диаметром 146 мм до вертлюга-сальника

должно быть не менее длины колонковой трубы ПБС. Запускается буровой насос,

рабочая жидкость (морская вода) подается в ПБС и производится бурение на

заданную длину рейса (до 3 м). Затем гидроударник выключается, и ПБС на

бурильных трубах поднимается на СПБУ и из колонковой трубы извлекается керн.

После этого обсадная колонна диаметром 146 мм заглубляется в грунт на длину

первого рейса. Второй и последующие рейсы ПБС-110 выполняются в следующей

последовательности. Снаряд спускается в скважину на бурильной колонне диаметром

73 мм до момента появления разгрузки инструмента. Если она произошла в момент,

когда снаряд не дошёл до забоя, то это свидетельствует о частичном обрушении

стенок скважины. Тогда к верхней бурильной трубе присоединяется одна или

несколько бурильных труб с вертлюгом-сальником таким образом, чтобы при

дальнейшей подаче снаряда обеспечивалась установка ПБС на забой и углубка на

длину рейса. Запускается буровой насос, и рабочая жидкость подается в ПБС с

расходом, достаточным для срабатывания нижнего пускового узла (НПУ) снаряда,

обеспечивающего размыв пород на забое скважины. В таком режиме ПБС опускается на

глубину на 10 см выше достигнутой ранее отметки забоя скважины. После этого

насос кратковременно выключается, и НПУ возвращается в исходное положение,

обеспечивающее отбор пробы грунта. При помощи питателя в нагнетательную линию

сбрасывается шарик. Буровой насос снова включается. При медленном увеличении

расхода жидкости обеспечивается срабатывание верхнего пускового узла (ВПУ) и

запуск гидроударника. Выполняется бурение скважины на заданную длину рейса.

После чего расход жидкости уменьшается до остановки гидроударника, и ПБС

поднимается во внутреннюю полость обсадных труб. Затем насос выключается, и ПБС

поднимается на поверхность для извлечения керна. После углубки скважины на

длину обсадной трубы (9-12 метров) обсадная колонна диаметром 146 мм

наращивается ещё одной трубой с установленным в верхней части

вертлюгом-сальником. Затем обсадная колонна с расхаживанием и с промывкой

спускается до достигнутого ранее забоя скважины.

При использовании для отбора

пробы вдавливаемого пробоотборника применяется следующий порядок работы (рис.

2). Пробоотборник вместе с УБТ-89 спускается в скважину на бурильных трубах

диаметром 73 мм. В буровой снаряд подаётся морская вода, проходящая через

керноприёмник пробоотборника и обеспечивающая размыв обрушившихся пород. Перед

отбором пробы в буровой снаряд сбрасывается шарик, перекрывающий в поршне

пробоотборника канал для прохода жидкости в керноприёмник. В результате поршень

сдвигается и открывает канал для прохода жидкости в скважину. Таким образом, при

вдавливании пробоотборника в скважине циркулирует жидкость, обеспечивающая вынос

шлама и препятствующая его оседанию над грунтоносом. Шариковый клапан защищает

полость керноприёмника от попадания жидкости из бурильной колонны, обеспечивая

при этом сохранность керна. Затем пробоотборник вдавливается в грунт под

действием веса бурового инструмента, при этом скорость вдавливания регулируется

автоматом подачи буровой лебедки. Пробоотборник задавливается в грунт со

скоростью до 0,5 м в минуту для рыхлых песчанистых, мягкопластичных грунтов и до

2 м в минуту для тугопластичных глинистых грунтов. Как и при работе с ПБС-110,

предусматривается периодическое крепление стенок скважины обсадными трубами

диаметром 146 мм по мере её углубки на величину, соответствующую длине одной

обсадной трубы.

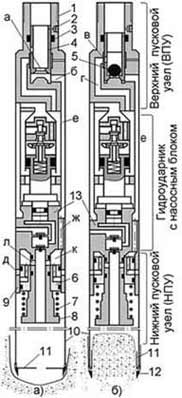

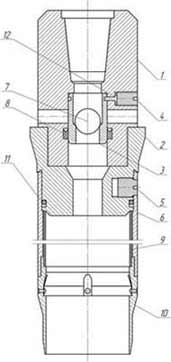

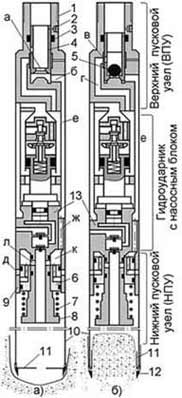

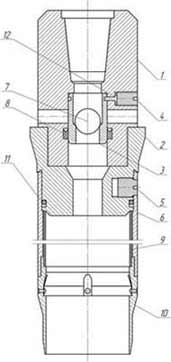

Конструктивная схема погружного гидроударного бурового снаряда ПБС-110 [4, 5]

представлена на рис. 3.

Рис. 3 – Принципиальная схема снаряда ПБС-110: 1 – переходник; 2 – шплинт с фиксатором; 3 – манжета; 4 –

поршень ВПУ; 5 – шарик; 6 – поршень НПУ; 7 – пружина; 8 – шток; 9 – цилиндр; 10

– колонковая труба; 11 – кернорватель; 12 – башмак; 13 – нижняя наковальня.

Структура и принцип работы ПБС-110 не отличаются от ранее описанных снарядов

установки УМБ-130 [4, 6, 7]. Конструктивные изменения касаются только

устройства НПУ, а также колонкового набора. НПУ включает толстостенный цилиндр

9, соединяющийся с нижней наковальней 15. На штоке 8 помещается поршень 6,

снабжённый системой каналов, с пружиной 7. Работа снаряда ПБС-110 заключается в

следующем. В режиме размыва пород на забое (рис. 3, а) через канал «ж»

направляется увеличенный расход жидкости, приводящий к усилению нагрузки на

поршень 6, который, преодолевая сопротивление пружины 7, смещается вниз.

Происходит последовательное закрытие окон «д» и открытие боковых окон «л» в

штоке 8. В таком положении элементов НПУ жидкость поступает внутрь колонковой

трубы 10 и далее, через башмак 11 и специальный проходной кернорватель 12, на

забой скважины, осуществляя его разрушение. Для работы ПБС в режиме отбора керна

(рис. 3, б) в нагнетательную линию сбрасывается шарик 5. После посадки шарика в

седло поршня 4 в нагнетательном трубопроводе повышается давление, сила которого

обеспечивает срез шплинтов 2. Поршень опускается вниз, перекрывая канал «б».

Одновременно открываются окна «в», через которые жидкость направляется в

гидроударник. При работе гидроударника (режим отбора керна) отработанная

жидкость проходит по кольцевому зазору между кожухом и корпусом гидроударника, и

далее, через канал «ж» в наковальне 15 и радиальные окна «д» в цилиндре 9

выходит в скважину. При этом, действующая на поршень 6 сила, определяющаяся

величиной перепада давления жидкости в камере «к», компенсируется пружиной

7.

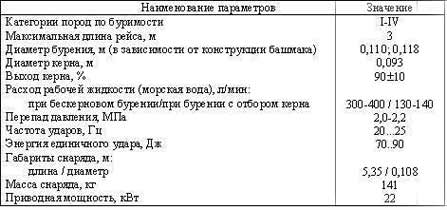

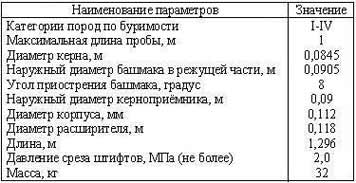

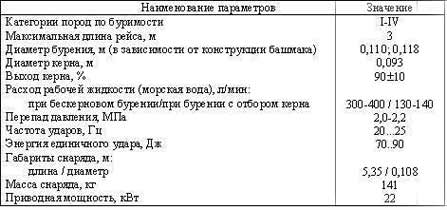

Техническая характеристика ПБС-110 приведена в табл. 1.

Таблица 1 – Техническая характеристика ПБС-110

Для отбора монолитов в мягкопластичных грунтах разработан вдавливаемый

пробоотборник ПР-102, конструкция которого показана на рис. 4.

Рис. 4 – Вдавливаемый пробоотборник: 1 – переходник; 2 – муфта

посадочная; 3 – поршень; 4 – стопор; 5 – фиксатор; 6 – труба наружная; 7 –

шарик; 8, 11 – уплотнения; 9 – керноприёмник; 10 – башмак; 12 – штифт.

Особенностями конструкции пробоотборника являются: 1. Наличие поршневого

узла, позволяющего обеспечивать размыв обрушившихся пород при постановке на

забой и промывку скважины при отборе пробы; 2. Ступенчатый башмак с тонкой

режущей кромкой, обеспечивающей получение ненарушенной пробы; 3. Дополнительный

пластиковый керноприёмник, обеспечивающий сохранность керна, возможность его

описания и транспортировки; 4. Расширитель, обеспечивающий последующее

использование в скважине снаряда ПБС-110 с башмаком диаметром до 118

мм.

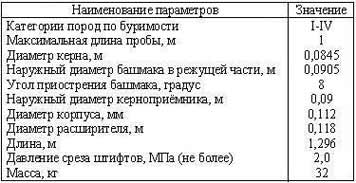

Техническая характеристика ПР-102 приведена в табл. 2.

Таблица 2 – Техническая характеристика вдавливаемого пробоотборника

ПР-102

Устройство работает следующим образом. При спуске пробоотборника в скважину

шарик 7 в грунтоносе отсутствует, поэтому через устройство можно осуществлять

промывку скважины. Перед отбором монолита в буровой снаряд сбрасывается шарик,

который садится в седло поршня 3. Под давлением промывочной жидкости штифт 12

срезается, и поршень 3 перемещается вниз до упора в посадочную муфту 2, открывая

радиальные каналы в поршне 1, через которые производится промывка скважины в

процессе отбора монолита. По окончании отбора пробы пробоотборник поднимают над

забоем. Монолит удерживается в керноприёмнике за счёт лепесткового

кернорвателя, размещённого в башмаке 10, и шарика 7, препятствующего поступлению

жидкости в полость керноприёмника сверху. В качестве керноприёмника используются

пластиковые трубы диаметром 90 мм с толщиной стенки 2,2 мм. В керноприёмнике

выполнены продольные окна для описания пород, слагающих разрез скважины.

Предложенные технологии и разработанные технические средства прошли апробацию в

октябре-ноябре 2007 года при выполнении инженерных геотехнических исследований

площадки под строительство платформы блок-кондукторов Субботинского

нефтегазового месторождения на шельфе Черного моря, которое осваивается ГАО

«Черноморнефтегаз». С СПБУ «Сиваш» была пробурена инженерно-геологическая

скважина глубиной 78 м. При бурении было отобрано 60 проб (из них 30 проб –

монолиты). Опыт бурения данной скважины показал, что использование снарядов

ПБС-110 и вдавливаемых пробоотборников ПР-102 позволяет получить качественные

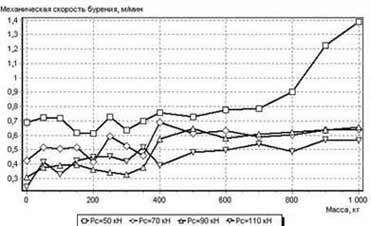

пробы грунта. Для совершенствования технологии бурения снарядом ПБС-110 по

результатам его эксплуатации были проведены дополнительные исследования по

оценке влияния компоновки низа бурильной колонны на механическую скорость

бурения. Компьютерное моделирование проводилось на основании ранее проведенных

иссле-дований для гидроударных буровых снарядов погружных установок типа УМБ-130

[8, 9]. Исходными данными для моделирования являлись силы сопротивления,

рассчитанные по методике И.Г. Шелковникова [10] на основании реальных

характеристик грунтов, полученных ЗАО «Компания «Юговостокгаз» при статическом

зондировании разреза в нескольких метрах от пройденной скважины, а также

конструктивные, энергетические и эксплуатационные параметры гидроударных

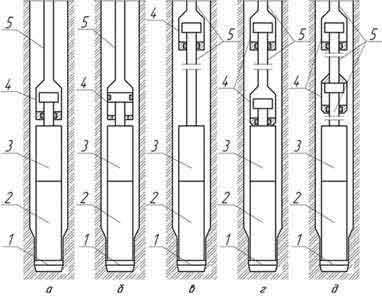

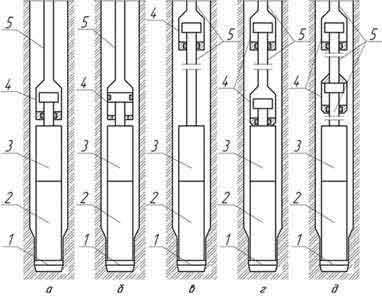

буровых снарядов ПБС-110. При моделировании были рассмотрены пять компоновок

низа бурильной колонны, схемы которых представлены на рис. 5.

Рис. 5 – Схемы возможных компоновок низа бурильной колонны при

эксплуатации ПБС-110: 1 – башмак, 2 – колонковый набор, 3 – гидроударник с

распределительными узлами, 4 – разъединитель,5 – бурильные трубы.

В двух первых компоновках (рис. 5 а, б) ПБС-110 отделён от бурильной колонны

разъединителем, который обеспечивает его свободное заглубление в грунт без

взаимодействия с бурильными трубами. Отличие заключается в лишь конструкции

разъединителя, которая определяет значение дополнительной статической нагрузки,

действующей на снаряд за счёт давления промывочной жидкости в бурильных трубах

при отборе пробы. В третьей компоновке (рис. 5 в) между снарядом и

разъёдинителем устанавливается секция бурильных труб, выполняющая функции

статического утяжелителя. Четвёртая компоновка (рис. 5 г) предусматривает

наличие двух разъединителей: один устанавливается непосредственно над снарядом,

а второй – в колонне бурильных труб на различной глубине. Это даёт возможность

использовать участок бурильной колонны между разъединителями как динамический

утяжелитель, имеющий возможность ударного взаимодействия со снарядом. Пятая

компоновка (рис. 5 д), в сущности, является комбинацией предыдущих двух

компоновок, что позволяет создавать дополнительное статическое и динамическое

нагружение снаряда при отборе пробы. Разъединители, использующиеся в трёх

последних компоновках, могут иметь различные конструкции, соответствующие как

первой, так и второй компоновкам. Кроме особенностей конструктивного исполнения

компоновок при моделировании дополнительно учитывалось влияние глубины моря и

работы насосного блока бурового снаряда на процесс его погружения в грунт,

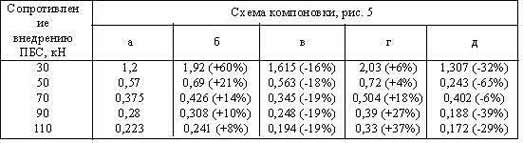

исследованное ранее [8]. Некоторые результаты компьютерного моделирования для

отбора пробы на глубине 100 м представлены в табл. 3.

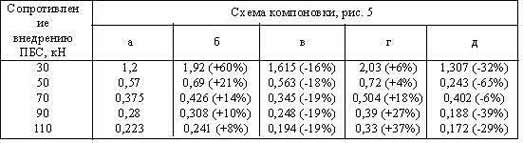

Таблица 3 – Изменение механической скорости бурения (м/мин) для различных

компоновок низа бурильной колонны при эксплуатации ПБС-110

Примечание. 1. Прирост механической скорости бурения для

компоновки, выполненной по схеме рис. 5б, рассчитан по сравнению с компоновкой

рис. 5а, а для компоновок, выполненных по схемам рис. 5 в, г, д, – по сравнению

со схемой рис.5б. Массы утяжелителей для компоновок по схемам рис. 5 в, г, д –

100 кг.

По результатам компьютерного моделирования можно сделать следующие выводы.

Значения механической скорости бурения (табл. 3), полученные для базовой

компоновки (рис. 5а), в целом соответствуют данным эксплуатации буровых

снарядов ПБС-110 при отборе проб песков в скважине на Субботинском нефтегазовом

месторождении, что позволяет рассматривать их как подтверждение разработанной

компьютерной модели. Из табл. 3 видно, что использование разъединителя с большей

рабочей площадью поршня (рис. 5 б), воспринимающей давление жидкости, более

эффективно по сравнению с применением базовой компоновки (рис. 5 а) во всём

спектре пород. Анализ применения различных видов утяжелителей при использовании

разъединителя показал, что применение статического утяжелителя не даёт

положительного эффекта – механическая скорость бурения неизменно падает. Это

также свидетельствует о том, что попытка увеличить длину рейса за счёт роста

длины колонковой трубы приведёт к снижению механической скорости бурения. А

использование динамического утяжелителя даже небольшой массы может дать

существенное повышение механической скорости бурения, особенно в более твердых

породах. При этом с увеличением массы утяжелителя свыше 3-4 масс снаряда

наблюдается однозначный рост скорости бурения, особенно в более мягких породах.

А при росте массы утяжелителя до этого предела механическая скорость бурения

меняется почти периодически, причём имеются значения масс утяжелителя, при

которых механическая скорость бурения будет ниже, чем при использовании

компоновки с одним разъединителем (рис. 6).

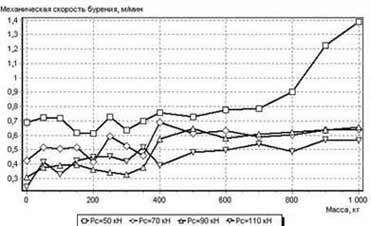

Рис. 6 –

Графики зависимостей механической скорости бурения по результатам компьютерного

моделирования отбора проб в скважинах снарядами ПБС-110 от массы динамического

утяжелителя (Рс – сила сопротивления внедрению).

Анализ этих зависимостей показывает, что при вышеописанной технологии бурения

(рис. 1) на глубинах отбора пробы свыше 40 м от уровня воды можно использовать

компоновки с разъединителем (рис. 5 а, б), но бурильные трубы должны подаваться

в скважину свободно и находится в контакте с верхней частью ПБС-110. Это

позволит использовать всю бурильную колонну в качестве динамического утяжелителя

и даст существенный прирост механической скорости бурения за счёт того, что

колонна будет ограничивать подскок снаряда над забоем, но не будет влиять на

величину энергии, передаваемую снаряду от бойка гидроударника. Одновременное

использование статического и динамического утяжелителя также не даёт

положительного эффекта. При этом наблюдается резкое снижение механической

скоро-сти бурения, как при росте массы статического утяжелителя, так и при росте

силы сопротивления внедрению снаряда в грунт. Результаты по использованию

статического утяжелителя в буровом снаряде показывают, что в скважинной

компоновке обязательно должен присутствовать разъединитель, устанавливаемый

непосредственно над снарядом.

Литература

1. Калиниченко О.И., Каракозов А.А., Зыбинский П.В., Парфенюк С.Н. Разработка

погружных гидроударных снарядов для бурения подводных разведочных скважин со

специализированных плав-средств // Породоразрушающий и металлообрабатывающий

инструмент – техника и технология его изготовления и применения / Сборник

научных трудов. – Вып. 8 – Киев: ИСМ им. В.Н.Бакуля, ИПЦ АЛКОН НАНУ, 2005. – С.

92-95.

2. Колонковий снаряд. Патент на корисну модель № 13609 UA МПК(2006)

Е21В 21/00, Е21В 25/00, Е21В 25/18 / Каракозов А.А., Калініченко О.І.,

Зибінський П.В., Опубл. 17.04.2006, Бюл. №4.

3. Колонковий снаряд. Патент на

винахід № 81016 UA МПК(2006) Е21В 21/00, Е21В 25/00 / Каракозов А.А.,

Калініченко О.І., Зибінський П.В., 26.11.2007.

4. Калиниченко О.И., Зыбинский

П.В., Каракозов А.А. Гидроударные буровые снаряды и установки для бурения

скважин на шельфе. – Донецк: «Вебер» (Донецкое отделение), 2007. – 270 с.

5.

Колонковий снаряд. Патент на корисну модель № 31821 UA МПК(2006) Е21В 21/00,

Е21В 25/00 / Калініченко О.І., Каракозов А.А., Зибінський П.В., Опубл.

25.04.2008, Бюл. №8.

6. Калиниченко О.И., Каракозов А.А., Зыбинский П.В.

Погружная установка УМБ-130 для многорейсового бурения подводных скважин //

Породоразрушающий и металлообрабатывающий инструмент – техника и технология его

изготовления и применения / Сборник научных трудов. – Вып. 6 – Киев: ИСМ им.

В.Н.Бакуля, ИПЦ АЛКОН НАНУ, 2003. – С. 63-68.

7. Калиниченко О.И., Каракозов

А.А., Зыбинский П.В. Технические средства бурения подводных геологоразведочных

скважин глубиной до 50 м// Породоразрушающий и металлообрабатывающий инструмент

– техника и технология его изготовления и применения / Сборник научных трудов.

– Вып. 7 – Киев: ИСМ им. В.Н.Бакуля, ИПЦ АЛКОН НАНУ, 2004. – С. 14-15.

8.

Каракозов А.А. Оценка влияния конструктивных особенностей буровых снарядов на

процесс их погружения в донные отложения при бурении разведочных скважин на

шельфе / Наукові праці ДонНТУ, Серія «Гірничо-геологічна». Випуск 96. – Донецьк,

ДонНТУ, 2005. – С. 157–161.

9. Каракозов А.А. Сравнительная теоретическая

оценка влияния применения утяжелителей и колонковых наборов с подвижными

трубами на эффективность процесса бурения донных отложений гидроударными

буровыми снарядами / Наукові праці ДонНТУ, Серія «Гірничо-геологічна». Випуск

111. Т.2. – Донецьк, ДонНТУ, 2006. – С. 113–118.

10. Шелковников И.Г.

Использование энергии удара в процессах бурения. – Л.: Недра, 1977. – 159

с.