ЭФФЕКТИВНОЕ ИСПОЛЬЗОВАНИЕ ВОДЫ В СИСТЕМЕ ПРИ ГИДРОУДАРНОМ

БУРЕНИИ

Горан Туомас

Отделение возобновляемых источников энергии,

Технологический университет Лулей, SE-97187 Лулей, Швеция

Переработанная

версия 18 августа 2003 г.

РЕФЕРАТ

Бурение скважинными гидроударниками (ГУ) с использование в качестве рабочей

жидкости воды, является недавно разработанным конкурентоспособным методом

сооружения скважин. С целью предотвращения использования большого объема воды,

промывочная жидкость очищается на месте для повторного использования.

Эффективность оценивается при бурении скважины при помощи мобильного прототипа

очистного и насосного блока. Наличие абразивных частиц в жидкости может

значительным образом снизить срок службы устройства и сделать метод

неэффективным. Исследовалась важность этого отношения для чего была разработана

имитационная модель процесса для определения концентрации и распределения по

размеру частиц. В данной статье описывается модель и ее использование. Также

приведены результаты моделирования различных конфигураций системы.

ключевые

слова: БУРЕНИЕ, ГУ, УДАРНЫЙ МЕХАНИЗМ, СКВАЖИННЫЙ, ЧАСТИЦА, ПОТОК, ВОДА,

МОДЕЛИРОВАНИЕ

1 ВВЕДЕНИЕ

Способ использование воды вместо воздуха в качестве рабочего агента в ГУ

механизмах известен многие годы. Однако технические сложности связанные с

коррозией, кавитацией и износом препятствовали и/или удорожали использование

этих идей на практике. Эта ситуация начала меняться в начале 1990 г, когда

Шведская компания LKAB начала использовать ГУ с гидроприводом для бурения

взрывных скважин. Использование ГУ также означало постоянное изучение и

улучшение системы, что на сегодняшний день привело к тому, что данный метод стал

экономически высоко эффективным и конкурентоспособным. Сегодня, более 5 млн.

метров взрывных скважин было пробурено с использование ГУ в Шведской горной

промышленности. Метод имеет много преимуществ; основные это экономическая

эффективность и конкурентоспособная производительность. Метод предлагает высокие

скорость углубки и минимальные затраты мощности наравне с возможностью сооружать

скважины практически любой глубины (3). Условия труда улучшаются за счет

отсутствия пыли и частиц масла в воздухе.

Однако, основным недостатком

является необходимость для привода механизма больших объемов, желательно

высокого качества, воды. Например, обычный 4” (~100 мм) ГУ требует от 0,2 до 0,4

м3/мин для достижения приемлемой скорости углубки. Это означает что жидкость

должна использоваться повторно в местах с ограниченным доступом к воде и/или

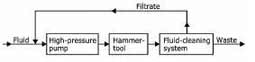

когда трудно обеспечить очистку отходов (рис. 1)..

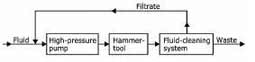

Рисунок 1 – Принципиальная схема системы промывки с

рециркуляцией

Концентрация частиц в промывочной жидкости зависит главным образом от

текущего расхода, скорости углубки и плотности породы. Массовая концентрация в

интревале 4 – 12 % типична для 4” ГУ. Это соответствует, приблизительно, расходу

частиц 13 – 27 кг/мин, и следовательно необходимо использовать очисные

устройства значительной вместительности. Распределение размера частиц

варьируется от определенного количества факторов: характеристика пород,

устройство ПРИ, энергия удара и т. д. Важным ограничивающим фактором при

вертикальном или наклонном бурении является скорость течения жидкость, которая

должна превышать скорость оседания частиц. В противном случае, частицы осядут в

скважине и будут повторно разрушены до размера, достаточного для вынесения

потоком. Частицы, образующиеся при бурении обычной 4” скважины, как правило

менее 1 мм, при этом средний размер (d50) приблизительно 0,1 мм. Для успешного

использование метода, очистная система должна быть правильно спроектирована и

реализована, т. к. качество жидкости напрямую влияет на срок службы компонентов.

Абразивные частицы и/или химические агрессивные вещества в жидкости значительно

уменьшают срок службы, особенно если используется ПРИ изготовленный из

упрочненной стали. Однако, возможно использование карбида вольфрама в качестве

материала для ПРИ, но это увеличивает стоимость и данный материал обычно

используется в устройствах с приводом на глинистом растворе. По этой причине,

знания о том как различные параметры жидкости влияют на срок службы жизненно

важно при проектировании экономичных систем. Интересные данные были получены при

практическом использовании данных устройств, особенно в горной промышленности,

где автоматизированные буровые установки производят миллионы метров 4” взрывных

скважин. Результаты анализа воды и данные о сроке службы устройства показывают,

что межремонтные период составляет 1500 м при бурении в твердых пород при

массовом содержании частиц в рабочей жидкости 0,02 %. Средняя скорость углубки

составляла 0,9 м/мин, что составляет приблизительно 6 млн. ходов поршня, т. к.

частота ударов около 60 Гц. Другие эксперименты показали что срок службы

разительным образом снизился из-за высокого содержания частиц в рабочей

жидкости. Например, при массовом содержании части 0,5 % срок службы составил

менее 100 м бурения (6). Для оценки возможностей данных систем, была разработан

мобильный прототип обслуживающего блока для использования с недорогими ГУ на

чистой воде (4). Блок включает все необходимые компоненты для эффективного

бурения, т. е. системы как для нагнетания промывочной жидкости так и для очистки

жидкости от частиц (пластинчатый концентратор и блок гидроциклона). Прототип в

данный момент подвергается эксплуатационным испытаниям с целью установить связь

между сроком службы механизма и содержанием частиц в жидкости. Характеристики

системы для прототипа были оценены при помощи моделирования процесса,

реализованного в математическом пакете Matlab Simulink. Распределение размера

частиц, концентрации и интенсивность потока определялась в стратегически важных

точках, что определило возможность использование прототипа в качестве

инструмента для оптимизации и разработки систем следующего поколения. Эта статья

описывает процессы в прототипе и каким образом они моделировались, а также

обсуждается результаты моделирования для различных конфигураций системы. В

дополнение, также приведены результаты полевых испытаний очищающей способности

пластинчатого концентратора.

2 ОПИСАНИЕ ПРОТОТИПА СИСТЕМЫ

2.1 Общее описание

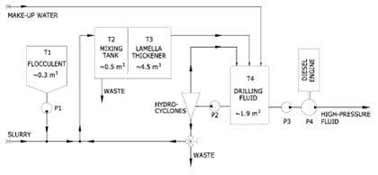

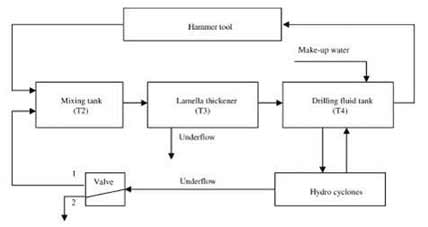

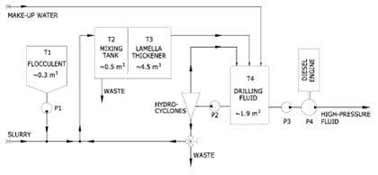

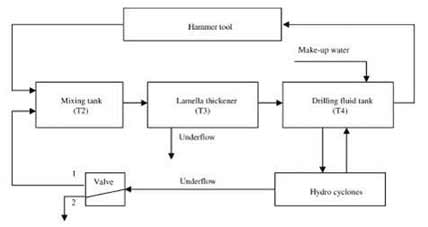

Процессы в прототипе описаны на рис. 2. Плунжерный насос (Р4) нагнетает воду,

которая используется для привода ГУ и для промывки скважины. Вода, загрязненная

частицами, очищается перед повторным использованием. Процесс очистки основан на

использовании пластинчатого концентратора с системой флокуляции и блока

гидроциклона. Все оборудование размещено в одном контейнере (рис. 3) для

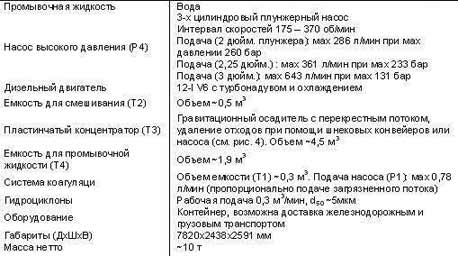

облегчения транспортировки и обслуживания. Полное описание системы более

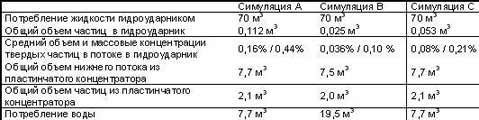

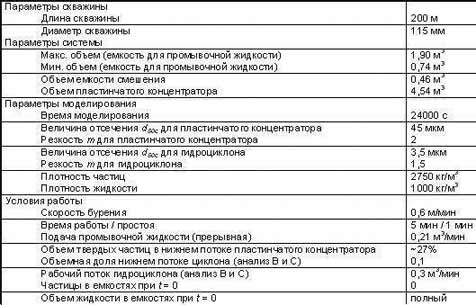

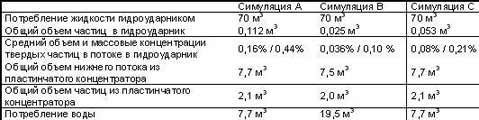

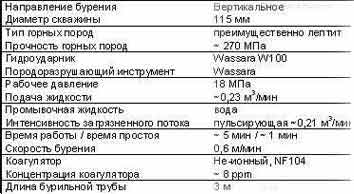

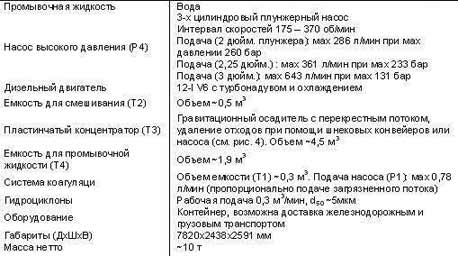

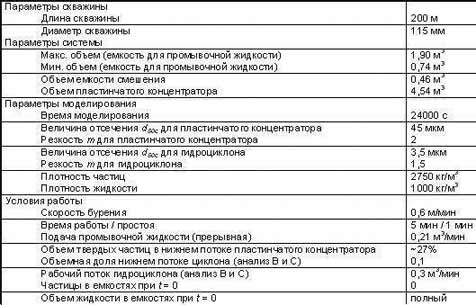

детально приведено в работе (4). В табл.1 приведены некоторые важные особенности

системы.

Рисунок 2 – Схема описывающая процессы

протекающие в прототипе

Рисунок 3 – Блок прототипа

системы

Таблица 1 – Характеристика системы

2.2 Система очистки жидкости

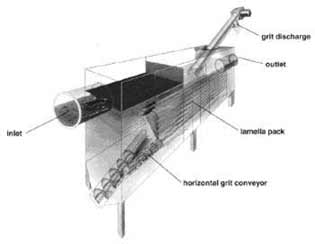

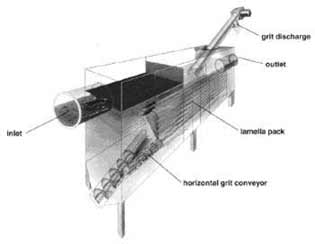

Система очистки в прототипе использует гравитационное осаждение для основного

разделения частиц от промывочной жидкости. Пластинчатый концентратор построен по

типу перекрестного потока, что приводит к горизонтальному течению между

наклонными пластинами (рис. 4). Частицы осаждаются на пластины и соскальзывают к

центру устройства и в конечном счете достигают дна емкости. Горизонтальный

конвейер перемещает осадки к концу осадочного модуля, где другой наклонный

конвейер удаляет отходы из системы. Второй конвейер также служит для удаления

воды из отходов для достижения малого потребления воды. Осадочный блок

оборудован насосом для удаления осадка, в случае если конвейера будет

недостаточно. Эффективность процесса осаждения пожжет быть значительно повышена

путем добавления коагулянта в загрязненный поток. Эти вещества соединяют мелкие

и дисперсные частицы в хлопья которые осаждаются намного лучше.

Рисунок 4 – Пластинчатый концентратор (Т3 на рис. 2).

Устройство с перекрестным потоком и двумя винтовыми конвейерами для удаления

шлама.

В дополнение, разделение частиц и потока может быть достигнуто при помощи

гидроциклона. Идея заключается в том, что гидроциклон используется как

альтернатива коагуляции. Блок гидроциклона имеет точку отсева d50 ниже 5 мкм

(частицы с плотностью 2750 кг/м3 с воде). Он разработан для расхода 0,3 м3/мин и

состоит из 60 гидроциклонов 10 мм в диаметре.

3 МОДЕЛЬ ПРОЦЕССОВ СИСТЕМЫ

Была разработана численная модель для моделирования потока частиц в прототипе

системы. Были получены математические зависимости для основных компонентов и вся

модель была реализована в математическом пакете Matlab Simulink. Наиболее

важными результатами являются функция Ф(s, t) зависимости распределения размера

частиц от времени и соответствующий объемный расход потока q(t) в различных

местах системы. Рис. 5 показывает принципиальную схему потоков жидкости.

Математическое описание различных блоков представлено в следующих

разделах.

Рисунок 5 – Принципиальная схема потоков в

модели процессов

3.1 Гидроударник

Гидроударник в нашей модели добавляет частицы в систему. Математически это

может быть записано как

Φout(s,t) = Φin(s,t) + Φh(s) (1)

где Фin(s ,t) и

Фout(s, t) соответственно, распределение размера частиц в входящем и выходящем

потоках из гидроударника. Фh(s) – распределения частиц, которые образуются в

процессе бурения. Ф –функции также представляют объемную концентрацию частиц в

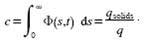

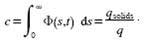

соответствующей суспензии согласно выражению:

(2)

(2)

где

qsolids это объемный расход твердых частиц и q объемный расход суспензии. Фh(s)

в выражении (1) вычисляется следующим образом:

(3)

(3)

где

v и А представляют скорость углубки и площадь сечения скважины, соответственно.

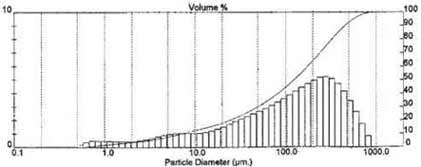

Фс(s) это функция не зависящая от времени которая характеризует форму кривой

распределения размера частиц образующиеся в процессе бурения. Кривая

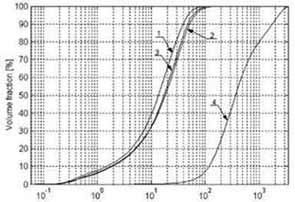

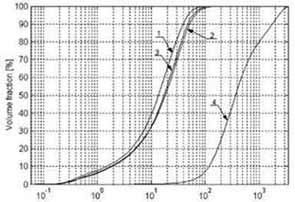

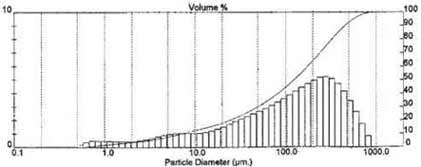

использованная для данного исследования (рис. 6) получена путем лабораторного

анализа образцов промывочной жидкости, отобранных в процессе бурения типичных

пород на глубине ~100 м при диаметре бурения гидроударником 4”. Форма Фс зависит

от различных параметров, таких как текущая глубина скважины, ориентация

скважины, расход жидкости, тип минералов, а также тип ПРИ. Однако в данной

модели, предполагается, что форма кривой остается постоянной. Расход суспензии

qout из гидроударника считается равным входящему потоку qin.

Рисунок 6 – Распределение размера частиц в промывочной

жидкости, определенное при бурении 4 дюйм. ГУ на глубине приблизительно 100 м.

Кривая используется для представления функции Фс в описанной модели.

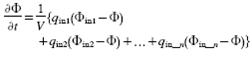

3.2 Емкость смешения и емкость для промывочной жидкости

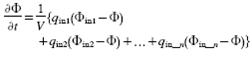

В емкости содержащей смесь с концентрацией с, изменение со временем

концентрации частиц описывается дифференциальным уравнением:

(4)

(4)

где q – это интенсивность потока, с – концентрация в одном

из n впускных и выпускных отверстий емкости, V – объем, который может изменяться

со временем. После подстановки (2) в (4), уравнения для емкости с количеством

впускных отверстий равным n и преобразуется в следующее:

(5)

(5)

где Фin – это распределение размера частиц в жидкости входящей в емкость,

qin – это соответствующая интенсивность потока жидкости в емкость и Ф – это

распределение размера частиц в емкости. Модель предполагает что изначально

емкость смешения и емкость для промывочной жидкости заполнены чистой водой.

Поэтому, начальное условие для уравнения (5), Ф(s,0) = 0. Объем жидкости в

емкости для промывочной жидкости будет постепенно снижаться в процессе бурения.

Причиной этому является то, что в процессе разделения в пластинчатом

концентраторе и гидроциклоне потребляется жидкость. Проблема решается открытием

и закрытием впускного патрубка когда, соответственно, уровень жидкости низкий

или емкость заполнена. Модель спроектирована для работы подобным образом. Один

из впускных потоков qin в уравнении(5) меняется от нуля до установленного

пользователем положительного значения когда объем жидкости в емкости достигнет

своего минимума, и возвращается к нулю когда достигнут максимум.

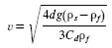

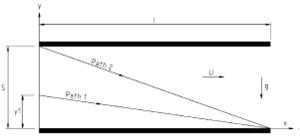

3.3. Пластинчатый концентратор

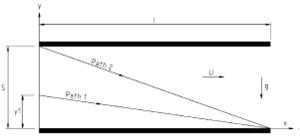

Пластинчатый концентратор (рис. 4) предназначен доя горизонтального потока

загрязненной жидкости между наклонными пластинами. Частицы оседают на пластинах

и сползают к центру устройства и со временем достигают дна емкости. На рис. 7.

показаны некоторые принципиальные траектории частиц между двумя пластинами в

процессе установившегося режима течения. Используя обозначения рис. 7,

критическая скорость оседания частицы, начинающей свое движение из точки (0, y)

вычисляется следующим образом:

(6)

(6)

где vcr –

критическая скорость оседания, y – координата начала пути частицы, U- скорость

движения потока между пластинами и длина пластины. Частицы со скоростью меньшей

чем критическая, начинающие свое движение в точке (0, y) попадают в слив

(осели), частицы со скоростью больше критической попадают в нижний поток

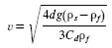

(прошли). Действительная критическая скорость оседания для сферических частиц с

диаметром d определяется по формуле:

(7)

(7)

где d –

диаметр частицы, g – ускорение, ρs – плотность частицы, ρƒ – плотность жидкости

и Сd – коэффициент формы частиц. Приравнивая уравнения (6) и (7) и определяя

соответствующий диаметр частицы, получена кривая эффективности для пластинчатого

концентратора (рис. 7). Для разрешения данного уравнения необходимо применение

итерационного процесса, поскольку Сd зависит от параметра Рейнольдса Re,

который, кроме вязкости, зависит от диаметра частицы и скорости оседания

частиц.

Рисунок 7 – Принципиальная схема двух траекторий

частиц в горизонтальном пластинчатом концентраторе. В идеальном случае, все

частицы крупнее d2 (path 2) попадут в нижний поток. Частицы с размером d

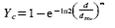

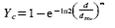

Обычно для описания эффективности процесса разделения среды частицы-жидкость

используется формула Розина-Рамлера:

(8)

(8)

Здесь

параметр Yc обозначает уточненную эффективность и является вероятность того что

частица диаметром d попадет в нижний поток. Параметр d50c это величина отсечения

уточненной кривой распределения эффективности (или уточненная кривая

распределения частиц) и m это коэффициент который влияет на резкость кривой.

Когда принимается во внимание и нижний поток, эффективность вычисляется

следующим образом:

Y= (1-R)Yc+R (9)

где R – часть входящей жидкости,

которая попадает в нижний поток. Для того чтобы уравнение (9) было полезным для

оценки эффективность разделения потока в пластинчатом концентраторе необходимо

удовлетворение некоторых условий. Были сделаны следующие упрощения и

предположения для обоснования использования уравнения:

1. Несмотря на то что

поток жидкости прерывистый из-за установки бурильных труб, поток является

периодическим с постоянной продолжительностью работы/простоя. Значения

параметровd50c и m могут в связи с этим выбраны таким образом, чтобы кривая Y

отображала среднюю эффективность разделения за полный период.

2. Колебания

интенсивности потока жидкости незначительны и не влияют на эффективность

процесса разделения.

3. Количество твердых частиц в жидкости приблизительно

постоянно и колебания не влияют на эффективность процесса разделения.

Таблица 2 – Параметры и данные, которые были использованы в численном

моделировании

Таблица 3 – Описание симуляций А, В и С

| Симуляция А |

Частицы отделяются пластинчатым концентратором, без гидроциклонов. |

| Симуляция В |

Частицы отделяются пластинчатым концентратором и гидроциклонами.

Нижний поток с гидроциклона отводится. |

| Симуляция С |

Частицы отделяются пластинчатым концентратором и гидроциклонами.

Нижний поток с гидроциклона подается в емкость

смешения. |

Реальные значения параметров d50c и m были выбраны с учетом результатов

полевых испытаний (рис. 10) и вычислений согласно уравнений (6) – (9). R

подбиралось индивидуально в каждой симуляции, однако его значение находилось

около 0,1. Причиной этого является то что опытно установлено что 50% веса

твердых частиц в нижнем потоке должно поддерживаться. Значение интенсивность

верхнего и нижнего потоков вычислялось по формулам (10) и (11):

q0 = q(1-R)

(10)

qu = qR (11)

где индекс o и u обозначают верхний и нижний потоки

соответственно. Кривая распределение размера частиц вычисляется следующим

образом:

(12)

(12)

(13)

(13)

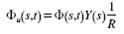

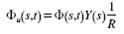

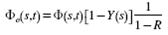

где Фu(s,

t), Фo(s, t) и Ф(s, t) распределение размера частиц в нижнем, верхнем и исходном

потоках соответственно. Выражения (1/R) и (1/1-R) необходимы для того чтобы

функции правильно отображали новые уровни концентрации вместе с изменением

интенсивностей потоков. Другая деталь, требующая внимания, это то что наличие

объема пластинчатого концентратора вызывает задержку в Δt = v / q секунд перед

появлением частиц из загрязненного потока в нижнем или верхнем потоках. Это

случай когда течение ламинарно и не происходит смешения потоков. Описываемая

модель использует буфер памяти для задержки сигнала на Δt секунд, согласно

уравнению (14):

Фout(s,t) = Фin(s,t – Δt) (14)

Фout(s,t) = 0 для t≤Δt

(15)

Уравнение (15) означает, что пластинчатый концентратор в исходном

положении заполнен чистой водой.

3.4 Гидроциклоны

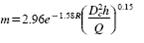

За прошедшие несколько десятилетий было получено несколько выражений для

определения эффективности разделения гидроциклонов [2]. Входящие параметры

включают в себя: геометрические параметры, условия работы и характеристики

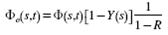

жидкостей. Чаще всего используется эмпирическая модель полученная Плиттом

[5]:

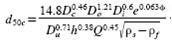

(16)

(16)

В данном уравнении Dc = диаметр

гидроциклона, см; Do = диаметр верхнего потока, см; Di = диаметр входного

патрубка, см; φ = объемная часть твердых частиц в подводящем потоке; Du =

диаметр нижнего потока, см; h = высота циклона, см; Q = интенсивность

подводящего потока, м3/ч; ρs = плотность твердых частиц, г/см3; ρƒ = плотность

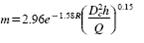

жидкости, г/см3. Параметр резкости m вычислялся по формуле:

(17)

(17)

Подставляя уравнения (16) и (17) в формулу Розена-Рамлера

(8) и учитывая нижний поток (9) получаем кривую эффективности для модуля

гидроциклона.

Таблица 4 – Результаты численного моделирования

4 РЕЗУЛЬТАТЫ ВЫЧИСЛЕНИЙ

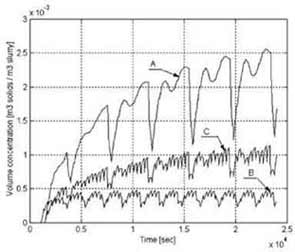

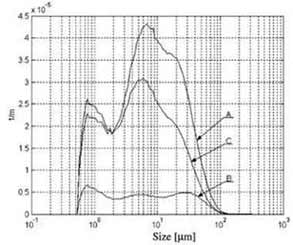

Описанная модель была реализована при помощи математического пакета Matlab

Simulink и в данной статье отражены три различных симуляции для возможных

конфигураций системы. Входные параметры и ограничения описаны в табл. 4 и на

рис. 8 и 9.

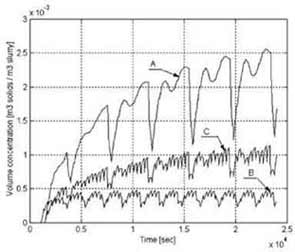

Рисунок 8 – Результаты численного

моделирования которые описываю объемные концентрации твердых частиц в потоке к

гидроударнику. Кривые А, В и С, соответственно, представляют результаты

симуляций А, В и С.

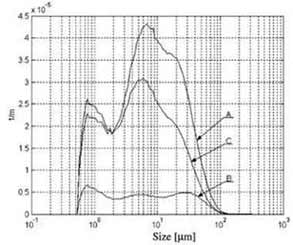

Рисунок 9 – Результаты численного

моделирования которые описывают распределение размера частиц при t = 24000 с

(рис. 8) в потоке в гидроударник. Площадь под кривыми представляет собой

объемную концентрацию твердых частиц в потоке.

4.1 Результаты

Важными результатами симуляций являются общий объем частиц направленных в

гидроударник и внешнее потребление воды. Причиной этого является то, что срок

службы гидроударника напрямую зависит от наличия абразивных частиц в потоке и

потребления воды (и следовательно количество отходов), которые должны быть

низкими для эффективного использования системы. Результаты представленные в

табл. 4 показывают что средняя концентрация твердых частиц в подающем потоке в

гидроударник приблизительно 0,44% по весу при использовании пластинчатого

концентратора доя отделения частиц (симуляция А). Поток частиц уменьшается

приблизительно на 80% при использовании гидроциклона в качестве дополнения

(симуляция В) и отвода нижнего потока. Когда нижний поток из гидроциклона

повторно используется (симуляция С), уменьшение составляет около 50%. Симуляции

являются верными при условии отсутствия коагуляции потока. Рис. 8 описывает

объемную концентрацию частиц в потоке к гидроударнику, в процессе бурения

скважины глубиной 200 м. Кривые распределения размера частиц (для t = 24000 c на

рис. 8.) представлены на рис. 9.

5 ЗАКЛЮЧЕНИЕ

Бурение с использование скважинных гидроударников является недавно

разработанным методом для конкурентоспособного сооружения скважин. Технология

требует больших подач и предпочтительно высокого качества жидкости для привода

гидроударника и промывки скважины. Один метод уменьшения потребления это

переработка и повторное использование промывочной жидкости. Были проведены

исследования для поиска выгодного подходящего метода очистки и был разработан

мобильный прототип устройства очистки. Этот модуль включает компоненты для

нагнетания и очищения промывочной жидкости для обеспечения переработки жидкости

и следовательно эффективного бурения. Модель симуляции процесса была также

разработана в данном проекте. Симуляции позволили определить распределение

размера частиц, концентрации и интенсивности потоков в стратегических точках,

следовательно конфигурация системы может быть оптимизирована. Результаты

показали что поток частиц в гидроударник уменьшается на 80% при использовании

гидроциклонов как дополнение к пластинчатому концентратору и отводу нижнего

потока. Когда нижний поток из гидроциклона повторно используется, уменьшение

составляет 50%. Симуляции верны при отсутствии коагуляции. Практический опыт

использования прототипа и результаты численного моделирования будут использованы

для проектирования систем следующего поколения, которые позволят создать еще

более экономичный и конкурентоспособный метод бурения.

БЛАГОДАРНОСТИ

Эта работа поддерживалась организацией Technology Link, исследовательским

советом Норрботтена и Wassara AB. Им выражается большая признательность.

ПРИЛОЖЕНИЕ А – Результаты полевых испытаний

Горная компания LKAB из Малмбергета, Щвеция, в течении 2001 года соорудила

несколько скважин для исследования безопасности. Было измерено расстояние от

поверхности до выработки и установлены системы наблюдения за горным массивом для

слежения за сдвижением пород. Последнее – признак нестабильности и следовательно

опасность для населения и окружающей среды. Скважины были пробурены используя

гидроударники вместе с описанным прототипом системы. Повторное использование

использовалось в течении приблизительно 200 м бурения, и изучалась вместимость

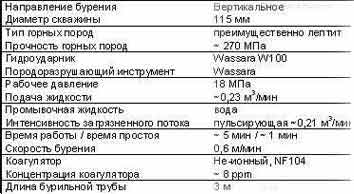

пластинчатого концентратора. Условия для данных буровых работ представлены в

табл. 5 и 6. Результаты лабораторных исследований показаны в табл. 7 и рис.

10.

Таблица 5 – Условия работы в процессе полевых испытаний

Таблица 6 – Время и местоположение проб жидкости

| Номер пробы |

Местоположение |

время (мин) |

| 1 |

Нижний поток пластинчатого концентратора |

30 |

| 2 |

Нижний поток пластинчатого концентратора |

60 |

| 3 |

Нижний поток пластинчатого концентратора |

90 |

| 4 |

После гидроударника, перед добавлением коагулятора |

0 |

Таблица 7 – Результаты лабораторных исследований проб жидкости

| Номер пробы |

Массова часть твердых частиц (%) |

| 1-нижний поток |

0.05 |

| 2-нижний поток |

0.10 |

| 3-нижний поток |

0.05 |

| 4-подающий поток |

8.4 |

Рисунок 10 – Результаты лабораторных исследований проб жидкости. Пробы 1-3 были взяты из нижнего потока пластинчатого концентратора в

моменты времени 30, 06 и 90 мин соответственно. Кривая 4 описывает подводящий

поток при t = 0 и перед добавлением коагулятора. Подача жидкости составляла ~

0,21 м3/мин.

ПЕРЕЧЕНЬ ССЫЛОК

1. Crowe, C., Sommerfeld, M., Tsuji, Y., 1998. Multiphase Flows With Droplets

and Particles. CRC Press.

2.Heiskanen, K., 1993. Particle Classification.

Chapman and Hall.

3.Tuomas G., Nordell B., 2000. Down-Hole Water Driven

Hammer Drilling For BTES Applications. In: Proceedings Terrastock 2000, 8th

International Conference on Thermal Energy Storage. Stuttgart, Germany, pp.

503-508.

4.Tuomas G., 2001. System for Water-Driven Downhole Hammer Drilling.

In: Proceedings Offshore Technology Conference OTC 2001, April 30 to May 3,

Houston, Texas, USA, pp. 399-407.

5.Wills, B.A, 1997. Mineral Processing

Technology. Butterworth-Heinemann.

6.Oderyd, L., 2001. Personal

communication.

(2)

(2) (3)

(3)

(4)

(4) (5)

(5) (6)

(6) (7)

(7)

(8)

(8)

(12)

(12) (13)

(13) (16)

(16) (17)

(17)