Андрей Боровский, Леонид Герасимов, Сергей Дружинин, Дмитрий Мядзелец, Александр Сидоренков, Виталий Филиппов

Пирометрический измерительный комплекс для стационарного контроля пылеугольной топки

Электронный журнал СТА http://cta.ru апрель 2000г

Представлен автоматизированный многоканальный пирометрический комплекс, эксплуатируемый на Ново-Иркутской ТЭЦ. Комплекс предназначен для стационарного контроля пирометрической температуры, определения пространственного положения горячей области и перекоса температурного поля в топке пылеугольного котельного агрегата, а также длительного хранения и обработки статистической информации. Описаны состав комплекса, особенности технических решений, результаты работы на котельных агрегатах.

Введение Системы контроля и управления (СКУ) мощных пылеугольных

котельных агрегатов (КА), эксплуатируемые в настоящее время, как правило, не

содержат технических средств для определения поля температур внутри объема

работающей топки. Штатные фотоэлектрические датчики аварийной защиты котла

по погасанию факела [1] данной проблемы не решают. Информация о

распределении температур внутри топки позволяет персоналу котельного цеха

решить ряд технологических задач, характерных для котельных агрегатов.

Определение абсолютных

пирометрических температур факела (под термином «факел» здесь и далее

подразумевается горящая угольная пыль в объеме топки). При критических

отклонениях температуры от определенных уставок возможно развитие аварийных

топочных режимов, например, шлакование стенок топки или погасание факела.

Оперативная пирометрическая информация может быть использована в системах

автоматической защиты котла.

Определение перекосов положения

факела в топке в реальном времени и в ретроспективе. Ранжирование экранных

поверхностей топки по количеству полученного тепла для определения

первоочередности регламентных и ремонтных работ. Определение количества

малоцикловых и многоцикловых тепловых нагружений элементов топки. Эти данные

можно использовать в расчетах остаточного ресурса металла пароперегревателей

и экранных поверхностей котла. Устранение необходимости опасного визуального

контроля топочных процессов работниками котельного цеха. Идентификация и

реализация топочных режимов с пониженным выходом NOx, что положительно

сказывается на окружающей экологической обстановке. Выполнение

пусконаладочных работ на котельных агрегатах, составление режимных карт,

настройка положения и температуры факела в объеме топки. Чем же объяснить

отсутствие пирометрических температур в списке контролируемых параметров

котла, несмотря на значительную важность этих измерений. Причины

заключаются в отсутствии недорогих и надежных стационарных пирометрических

датчиков, способных работать без обслуживания длительное время, и в

отсутствии на большинстве ТЭЦ компьютерных информационных систем реального

времени, способных обрабатывать и архивировать показания датчиков.

Использование описанного в данной статье автоматизированного

пиротехнического измерительного комплекса, разработанного Центром

опытно-конструкторских разработок и внедрений систем контроля и управления

(ЦОКР и ВСКУ) ОАО «Иркутскэнерго», позволяет решить указанные проблемы.

Регистрация температуры пламени

Объект измерения. Горение угольной пыли в топке

котла происходит в турбулентном газодинамическом потоке [2]. На микроуровне,

то есть на расстояниях меньше среднего размера угольной частицы, пламя не

обладает определенной температурой. Температура меняется от точки к точке и

пульсирует во времени. На макроуровне, то есть на размерах, превышающих

среднее расстояние между угольными частицами, но меньше среднего размера

гидродинамических турбулентных вихрей, пламя также не имеет устойчивой

температуры, потому что её значения пульсируют из-за гидродинамической

турбулентности. Таким образом, температура пламени в топке котла является

типичной случайной. функцией пространственных координат и времени. Строгие

математические модели для описания топочных процессов в котельных агрегатах

отсутствуют. Известные модели всегда являются полуэмпирическими, то есть

содержат параметры, которые следует уточнять опытным путем. На практике

определение температуры пламени сводится к усреднению показаний датчика во

времени. Сам датчик, обладая конечными размерами чувствительного элемента и

конечной постоянной времени релаксации, реализует усреднение по

микропульсациям температуры пламени. Турбулентные пульсации нужно усреднять,

интегрируя показания датчика на временном интервале, превышающем их

постоянную времени. Характерное время турбулентных пульсаций пламени в топке

КА составляет 1-3 с.

Методы измерения температуры пламени.

Перечислим некоторые известные методы наблюдения пламени и измерения его

температуры:

•пирометрические делятся на

яркостные (сравнение цвета объекта с цветом эталонной нити накаливания),

•цветовые (измерение отношения интенсивностей излучения в

двух узких полосах пропускания), радиационные (измерение полного потока

излучения в широкой спектральной полосе);

•термопарные используются термопарные зонды с

охлаждением, чернотельная полость с не освещаемой прямым излучением

термопарой (используется для определения теплового напора на стенки);

•регистрация пульсаций пламени(сканеры);

•методы с использованием видеокамер делятся на методы регистрации

пламени в лючках и методы использования охлаждаемого перископа с выносным

объективом или волоконно-оптическим приемником;

•метод лазерно-индуцированной люминесценции керамик;

•спектральные методы;

•волоконно-оптические методы с использованием ПЗС-матриц или

телекамер

Перечисленные методы освещены в

специальной литературе. Не ставя цели преуменьшить достоинства того или

иного метода, отметим, что для стационарных измерений температуры пламени в

условиях котельного цеха Ново-Иркутской ТЭЦ (НИТЭЦ) из соображений

стоимости, условий эксплуатации, простоты обслуживания и функциональности

был предложен пирометрический радиационный метод..

Пирометрический измерительный

комплекс ПИК-3

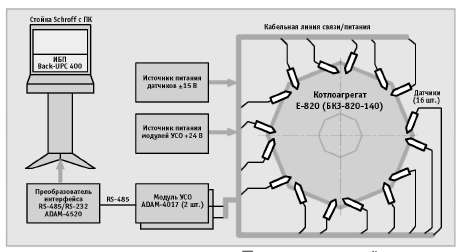

Рис. 1. Структура комплекса ПИК-3

Объектом внедрения ПИК-3, а также предыдущих моделей комплекса является Ново-Иркутская ТЭЦ. Работы по созданию третьей модели пирометрического измерительного комплекса ПИК-3 начались в 1997 г. В 1998 г. ПИК-3 установлен на котельном агрегате серии Е-820 (БКЗ-820-140). Этот котел является головным котлом серии. Он обладает кольцевой восьмигранной топкой, и его топочные режимы еще слабо отработаны. Пирометрический комплекс позволяет измерить, наглядно отобразить и сохранить в архивах температурный режим в топке котла на уровне размещения датчиков. Эта информация в процессе пусконаладочных работ используется для установления соответствия фактических режимов поведения котла расчетным режимам и позволяет выполнить необходимую корректировку топочного процесса. При эксплуатации котла комплекс предоставляет возможность осуществить визуальное слежение за равномерностью распределения температурного поля в кольцевой топке и по архивным данным проанализировать предшествующие режимы.

•пирометрические датчики;

• устройства сопряжения с объектом (УСО);

• кабельные линии связи; • компьютерный терминал;

• программное обеспечение, работающее на базе операционной

системы Windows 95 или Windows NT;

• эталонный пирометрический датчик;

• устройство сравнения пирометрических датчиков (для

проведения регламентных работ);

• техническое описание комплекса и инструкции по эксплуатации.

Пирометрические датчики расположены на котельном агрегате на уровне

21 метра и располагаются в держателях, устанавливаемых в штатных

лючках на каждой грани котла

Модули УСО ADAM-4017 фирмы Advantech расположены на том же

уровне в распределительных устройствах (рис. 2) и связаны с каждым

датчиком экранированным кабелем, объединяющим линии передачи

аналогового сигнала и линии питания. Передача аналогового сигнала

осуществляется на расстояние до 15 метров. Между УСО и компьютерным

терминалом информация передается по цифровой шине RS-485 на

расстояние около 100 метров.

Рис 2. Распределительное устройство с модулем ADAM-4017

В состав компьютерного терминала входят вентилируемая пылезащищенная промышленная стойка фирмы Schroff с установленными в ней персональным компьютером и монитором (рис. 3).

Рис. 3. Пылезащищенная стойка с аппаратурой комплекса

Также в

ней установлены источник бесперебойного питания (ИБП)

комплекса, источники питания датчиков и УСО,

преобразователь интерфейса RS-485/RS-232 ADAM-4520.

Для питания датчиков и УСО применяются источники фирмы

Wago. В качестве источника бесперебойного питания

используется Back-UPS 400 фирмы APC. Перечисленный

состав комплекса соответствует стационарному его

варианту, то есть предназначенному для монтажа на

конкретном котельном агрегате и щите управления. В

настоящее время «Иркутскэнерго» планирует разработку

мобильного комплекса. Этот вариант будет применяться

для пусконаладочных работ на котельных агрегатах

любой конфигурации, составления режимных карт,

настройки положения и температуры факела в объеме

топки. В отличие от стационарного варианта, в этом

случае будут применяться технические средства,

обеспечивающие быстрый монтаж комплекса, в

частности, мобильный компьютер.

Рис. 4. Конструктивное исполнение держателя с датчиком

Эталонный

пирометрический датчик

Эталонный датчик хранится в метрологической

службе предприятия и не используется в

качестве штатного в комплексе. Этот датчик

откалиброван во Всероссийском

научно-исследовательском институте

метрологии и сертификации (ВНИИМС) и имеет

метрологический сертификат. Чувствительность

штатных датчиков выравнивается путем

сравнения их с эталонным пирометрическим

датчиком на специальном устройстве

сравнения, входящем в состав комплекса.

Проверка осуществляется согласно регламенту

(раз в год перед отопительным сезоном) либо

при неисправностях датчиков по решению

инженера, ответственного за эксплуатацию

комплекса. Определение калибровочной

характеристики эталонного датчика проводится

институтом Госстандарта по измерениям

известного потока излучения от

сертифицированного источника из лучения -

«абсолютно черного тела». Разброс показаний

датчиков после выравнивания их

чувствительности составляет не более 0,5%.

Данная точность является определяющей для

всего комплекса в целом.

Устройство сравнения пирометрических

датчиков.

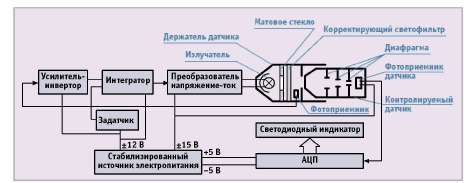

Рис. 5. Структурная схема устройства сравнения датчиков

Комплекс оснащен устройством

сравнения штатных пирометрических

датчиков с откалиброванным в

институте Госстандарта эталонным

датчиком. Устройство сравнения

необходимо для того, чтобы устранить

разброс чувствительности штатных

датчиков, который составляет

величину 3,5%. Устройство сравнения

дает возможность довести точность

абсолютных измерений пирометрических

температур до 0,5%. Оно позволяет

также выявлять неисправные датчики.

Принцип действия устройства

сравнения состоит в формировании

регулируемого светового потока с

определенным спектральным составом,

имитирующего излучение пламени в

топке котельного агрегата, для

засветки контролируемого

пирометрического датчика. Величина

светового потока определяется током,

протекающим через спираль

излучателя, величина которого

устанавливается с задатчика. Для

стабилизации формируемого светового

потока используется

фотоэлектрическая обратная связь.

Структурная схема устройства

сравнения дана на рис. 5. Общий вид

устройства представлен на рис. 6.

Разработано устройство сравнения

датчиков силами Центра ОКР и ВСКУ.

Программное обеспечение. Программное обеспечение (ПО)

комплекса выполняет следующие

задачи: обработка поступающей

информации, которая заключается в

проверке ее достоверности,

сортировке, фильтрации, выборе

метода и параметров усреднения

сигналов; пересчет показаний

датчиков в значения температуры по

таблице калибровки; оперативный

контроль радиационных температур и

диагностика, в частности,

определение перекосов температурного

поля в топке, их визуализация в

режиме реального времени в виде

трендов, диаграмм и таблиц; ведение

архивов пирометрической информации;

определение наиболее

радиационнонапряженных участков

экранных поверхностей топки;

редактирование контрольных и

настроечных параметров; обработка

архивных данных и представление

ретроспективы пирометрической

информации. Функционально

программная часть комплекса

разделена на несколько исполняемых

модулей, или приложений: модуль

реального времени, модули настройки,

средства работы с архивной

информацией. Весь процесс выполнения

основной программы разделяется на

два режима работы: режим offline —

подготовка (настройка), пуск или

рестарт, режим online — выполнение

главного цикла. В цикле реального

времени основной модуль выполняет

функции сбора, контроля,

предварительной обработки и

отображения поступающей от датчиков

информации. Сбор данных с УСО

осуществляется с помощью стандартных

библиотек фирмы разработчика.

Алгоритм контроля достоверности

сигналов основан на принципе работы

используемых датчиков.

Предварительная обработка измерений

заключается в преобразовании величин

напряжения в температуру по

калибровочной кривой. Далее

происходит усреднение, сглаживание

данных, контроль уровня и перепада

температур в топке согласно заданным

настройкам. Значения температуры по

датчикам записываются в таблицы

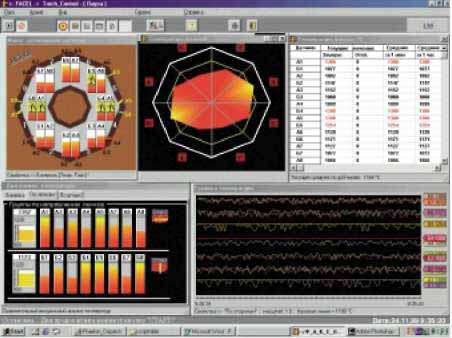

архива формата Paradox. Типовой вид

экрана монитора на рабочем месте

оператора комплекса представлен на

рис. 7. Визуально экран разделен на

несколько окон (в терминологии

Windows), отображающих различную

информацию. Состав и расположение

окон определяется пользователем.

Формы отображения различны:

диаграммы, таблицы, графики,

хронологическая информация и

схематическое отображение карты

температур в сечении топки

котельного агрегата. Дадим краткое

описание вида и содержания каждой из

форм. Факел — масштабируемая

перемещаемая форма с изображением

сечения котла на отметке размещения

датчиков. Схематически показано

направление визирования датчиков и

указан их наименования (макет

размещения). На макете помещены

индикаторы текущей температуры с

сигнализацией нарушении контрольных

значений. Диаграмма —

многостраничная форма с панелями

индикаторов текущей температуры.

Перелистывая закладки, можно

сравнивать показания датчиков между

собой: «Линейка» —

последовательность значений по

номерам списка датчиков, «По лючкам»

— группировка в две линейки

датчиков, которые «смотрят» вдоль

смежной стенки (тангенциальные) и

поперек сечения (радиальные), «По

углам» — аналогична группировке на

макете.

Рис. 6. Общий вид устройства сравнения датчиков

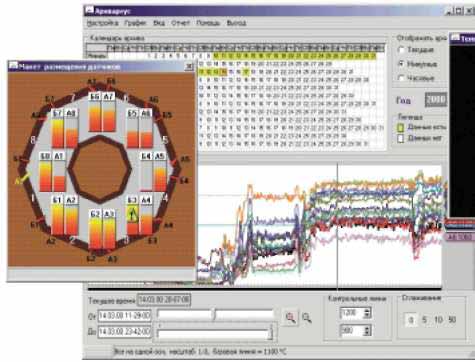

Рис. 7. Общий вид экрана управляющего компьютера комплекса ПИК 3

Таблица - данная форма показывает численные значения текущей и усредненной температуры по датчикам. График — масштабируемая форма, состоящая из двух полей: 1) поле графиков, отображающее процесс изменения температуры по датчикам; 2) поле «перьев» — перо отображает имя датчика и текущую температуру, показывает, какому датчику соответствует график. График для каждого датчика выводится в заданном масштабе относительно базовой линии, размещение которой зависит от выбранной группировки. Форма имеет большое число свойств, позволяющих управлять видом изображения. Хроника— форма вывода диагностики и сообщений, возникающих в процессе функционирования комплекса. Карта температур — возможность настройки комплекса на различные режимы и ситуации — необходимое свойство программного обеспечения. Интерфейс диалогового режима —меню, панель кнопок быстрого доступа и формы редакторов — ориентирован на конечного пользователя: инженера технолога (настройка параметров, работа с архивом и управление выполнением) и оператора машиниста (только функции экранных форм). Следует отметить, что в целях предотвращения нарушения работы программной части комплекса доступ к меню вызова настроек и управления ограничен и защищен паролем. Для дальнейшего статистического анализа комплекс позволяет вводить и сохранять ряд параметров, определяющих текущий режим котла: паровую нагрузку, загрузку питателей сырого угля, шиберов основного и вспомогательного воздуха, включенное или отключенное состояние мельниц.

Рис. 8. Просмотр архивных данных

Одним из

основных

средств

работы с

архивной

информацией,

накопленной

комплексом,

является

программа

просмотра и

обработки

архивных

данных.

Общий вид

программы

просмотра

архивных

данных

представлен

на рис. 8.

Программа

предназначена

для

просмотра

сохраненного

архива

пирометрии

топки и

формирования

на основании

этих данных

статистического

отчета. Это

независимое

приложение и

может быть

установлено

на любом ПК.

Доступ к

данным

осуществляется

как

локально,

так и через

сетевые

подключения.

Программа

выбирает

информацию

из

указанного

источника,

анализирует

хронологию

архива и

отображает

ее в форме

календаря

таблицы, с

помощью

которого

можно

сделать

выборку для

анализа из

массива

ретроспективных

данных.

Указав

необходимый

период,

можно

просмотреть

данные

архива в

виде

графиков

температур.

Форма

отображения

графиков

позволяет

применять

различные

группировки

датчиков,

изменять

масштаб и

задавать

контрольные

уровни

температуры

с целью

наиболее

полной

визуальной

оценки

температурного

режима

топки.

Группы

представляют

собой

логические

объединения:

тангенциальные

и радиальные

датчики (для

кольцевой

топки),

просмотр

данных на

одной оси

или

раздельно;

можно

отслеживать

показаниявыборочно

для каждого

или

нескольких

датчиков.

Программа

позволяет

составить

отчет за

любой период

времени

работы

котельного

агрегата и

сформировать

его в

приложении

MS Excel.

Отчет

представляет

собой

таблицу

средних

температур и

времени

превышения

критической

температуры

(например

температуры

начала

шлакования)

по каждой

панели

котельного

агрегата и в

целом за

указанный

период.

Время для

определения

этих величин

может

варьироваться:

за смену, за

сутки и за

неделю.

Кроме того,

в состав

отчета

включается

информация о

параметрах

режима, что

позволяет

провести

исследование

их влияния

на положение

факела. При

разработке

программного

обеспечения

использовалась

инструментальная

среда

визуального

программирования

Delphi.

Результаты эксплуатации ПИК на котельных

агрегатах

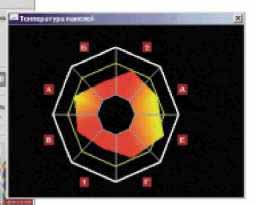

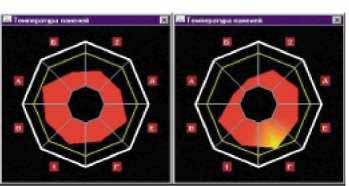

Рисунок 9 - Распределение температур в топке котла E-820 при различных регулировках (справа технологически неприемлемый перекос факела)

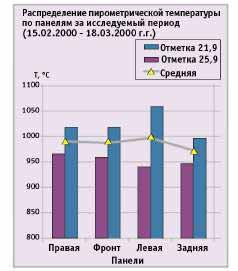

Рис. 10. Результат обработки данных по котлу E 500 за месяц эксплуатации (левая панель получила максимальное количество тепла)

Комплекс использовался в наладочных режимах для настройки котла Е-820 НИТЭЦ. По показаниям комплекса контролировались равномерность распределения факела по панелям и уровни температур в топочной камере. В отдельных режимах со значительным перекосом факела проводились настройки с регулированием подачи вторичного воздуха с целью выравнивания и нормализации температурного поля в стационарных режимах эксплуатации. Пример отображения для оценки распределения температур в топочной камере при различных режимах показан на рис. 9. На основании архивных данных проведены работы по анализу равномерности распределения температуры в топке котельного агрегата при различных режимах работы оборудования. Статистический анализ архивных данных, накопленных за время функционирования комплекса на котельном агрегате Е 820, позволил выявить ряд конструктивных недостатков, впоследствии подтвержденных проектировщиками. Более того, ввиду сложности управления процессом горения в радиальной топке пирометрический комплекс является практически единственным инструментом, позволяющим контролировать режим работы этого котельного агрегата и повысить качество оперативного управления. Анализ архивных данных, накопленных при работе комплекса на котле с прямоугольной топкой Е 500 (БКЗ 500 140 1), позволил оценить количество полученного экранными поверхностями тепла (рис. 10) и произвести их ранжирование для определения первоочередности регламентных и ремонтных работ.

ЗАКЛЮЧЕНИЕ

Разработанный пирометрический комплекс эксплуатируется на котельных агрегатах Е 500 и Е 820. На основе опытно промышленных испытаний комплекса сделаны выводы о возможности определения с его помощью абсолютных значений радиационных температур факела и перекосов температурного поля в топке котельного агрегата как в оперативном режиме работы, так и ретроспективно при обработке архивных данных. Наличие пирометрического комплекса делает более безопасным контроль топочных процессов работниками котельного цеха. Комплекс может быть выполнен в мобильном (переносном) варианте и оснащен универсальным ПО для обслуживания котельных агрегатов любой конструкции. Также он может использоваться для пусконаладочных работ и настройки режимов горения в котельных агрегатах. Комплекс может быть включен как структурная единица в АСУ ТП предприятия или в контрольно измерительную систему котельного агрегата.

Литература

1. Устройство индикации наличия факела в топке котла «Факел 3М»: Техническое описание 92.2.556.048 ТО. — Киев: ПО «Союзэнергоавтоматика», Центральное ПКБ,Киевский филиал, 1987.

2. Д.М. Хзмалян, Я.А. Коган. Теория горения и топочные устройства. — М.: Энергия, 1976. — 488 с.

3. Пат. № 2153654 27.07.2000. Стационарный пирометрический датчик/ А.В. Боровский, С.А. Дружинин.Авторы – сотрудники ОКП и ВСКУ и НовоИркутской ТЭЦ

Пирометрический датчик

Стационарный пирометрический датчик состоит из фотоприемного устройства и электронной схемы, размещенных в корпусе. Датчик располагается в механическом держателе, закрепляемом в штатном лючке котла. В качестве фотоприемного устройства используется монолитная пара фотодиод - операционный усилитель, что позволило избавиться от токов утечки и температурного дрейфа сигнала. Высокая чувствительность фотодиода в сочетании со стабильными характеристиками операционного усилителя позволяет преобразовывать тепловой поток в электрический сигнал с минимальной погрешностью. Конструкция корпуса обеспечивает эффективную защиту электронного устройства от поступления пыли и тепла. Стационарный пирометрический датчик запатентован [3]. Пылезащита фотоприемника позволила отказаться от системы обдувсжатым воздухом и даже от защитного стекла перед фотоприемником, что упростило всю конструкцию. Обслуживание датчика сводится к удалению пыли из пылезащитного устройства примерно раз в месяц. В электронной схеме датчика предусмотрены термокомпенсация и настройка коэффициента усиления сигнала в соответствии с регистрируемым диапазоном температур при одном и том же диапазоне входного сигнала. Держатель пирометрического датчика (рис. 4) имеет специальную конструкцию, которая осуществляет функцию защиты датчика от выбросов тяжелых частиц шлака, пара, водяных струй приочистке поверхностей нагрева, а также защищает датчик от излишнего тепла, излучаемого топкой. Конструкция держателя не позволяет накапливаться сухой золе в отверстии лючка.