Важным показателем работоспособности абразивного инструмента является число зерен

на его рабочей поверхности. Значительного повышения режущих свойств и износостойкости круга можно достигнуть

правильной ориентацией абразивных зерен [1], особенно если последние классифицированы по форме [2, 3]. Многочисленные

наблюдения и проведенные измерения [4 и др.] показывают, что форму удлиненных зерен наиболее точно можно

аппроксимировать эллипсоидальной моделью.

В шлифовальном круге зерна удлиненной формы ориентировали радиально, т. е. так, чтобы

их длинные оси были перпендикулярны рабочей поверхности круга. Для этого зерна предварительно металлизировали

путем электролитического нанесения кобальт-никелевого сплава [5]. Металлизированные зерна ориентировали [6] в

магнитном поле с индукцией до 0,6 Т при помощи специально разработанных пресс-форм.

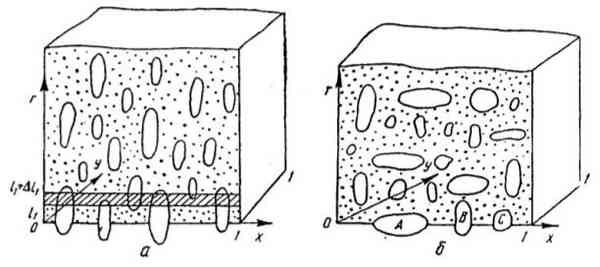

Рассмотрим абразивное пространство, представляющее собой объем, в котором равномерно

распределены абразивные частицы эллипсоидальной формы с размерами полуосей l/2, b/2 и h/2 {l, b, h - длина, ширина

и высота зерна). Параметры l, b, h являются случайными величинами с плотностью распределения соответственно

![]() .

.

Зерна в круге ориентированы так, что характеризует распре-

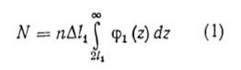

деление размера зерна по оси Oz (рис. 1, а). В абразивном пространстве выделим объем

![]() определим количество зерен N0, пересекающих поверхность z=0. В выделенном объеме рассмотрим слой

определим количество зерен N0, пересекающих поверхность z=0. В выделенном объеме рассмотрим слой

![]() и вычислим, сколько зерен N, центры которых находятся в этом слое,

выйдут на поверхность z=0. Это будут зерна, длина которых больше 2l1, (с точностью до бесконечно малых).

Объем выделенного слоя равен

и вычислим, сколько зерен N, центры которых находятся в этом слое,

выйдут на поверхность z=0. Это будут зерна, длина которых больше 2l1, (с точностью до бесконечно малых).

Объем выделенного слоя равен

![]() , а количество зерен в этом объеме

-

, а количество зерен в этом объеме

- ![]() ,

,

где n- число зерен в единице объема абразивного пространства.

Среди всех зерен

часть их будет иметь длину свыше 2l1. Поэтому всего таких зерен

будет

часть их будет иметь длину свыше 2l1. Поэтому всего таких зерен

будет

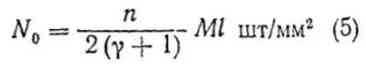

Чтобы получить общее количество зерен N0 на поверхности z=0, надо N проинтегрировать по l1 в пределах от нуля до бесконечности. Затем, меняя порядок интегрирования, получим

где Ml - математическое ожидание случайной величины /.

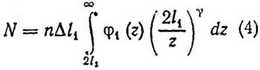

При расчете количества зерен, произвольно расположенных на единице рабочей

поверхности круга, примем три вида расположения зерен по высоте алмазоносного слоя: А, В, С (рис. 1, б). Появление

зерен любого из этих видов равновероятно и составляет 1/3 [7].

Тогда в направлении оси Oz треть зерен распределена с плотностью

![]() ,

треть - с

,

треть - с

![]() и треть - с

и треть - с

![]() . Путем преобразований, аналогичных приведенным выше, получим

. Путем преобразований, аналогичных приведенным выше, получим

где Mb и Mh - математическое ожидание соответственно ширины и высоты зерна.

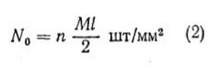

В процессе шлифования или правки круга часть зерен вырывается. Решим ту

же задачу с учетом потери зерен при правке. Среди зерен с центрами, находящимися на глубине l1 и длина

которых l=z(z>2l1), вырывается часть, равная

,

где

,

где ![]() - некоторое положительное число. В рассматриваемом случае среди

- некоторое положительное число. В рассматриваемом случае среди

![]() зерен, центры которых лежат в слое

зерен, центры которых лежат в слое

![]() на поверхность z=0 выйдут

на поверхность z=0 выйдут

Общее же число зерен N0 на рабочей поверхности z=0, как и в

предыдущем случае, получаем интегрированием (4) по l1. После

тождественных преобразований окончательно имеем

В случае неориентированного расположения зерен их количество на поверхности

Выведенные зависимости (2, 3, 5, 6) позволяют

определить число зерен на поверхности круга из шлифпорошков сверхтвердых

материалов повышенной прочности, работающего в режиме истирания.

В зависимости от методов правки (электроэрозионная,

химическая, шлифование абразивным кругом, притирка свободным абразивом)

исследовали изменение коэффициента

![]() . Правку кругов с использованием названных методов и экспериментальное

исследование их рельефа производили по методикам, изложенным в работах

[8 и др.]. Химическое травление алмазоносного слоя осуществляли в растворе

азотной кислоты HNО3, разбавленной дистиллированной водой

(соотношение 1:1). Время выдержки составляло 10-20 с. Затем производилась

нейтрализация в растворе, состоящем из углекислой соды, нитрита натрия и воды

(1:2:20).

. Правку кругов с использованием названных методов и экспериментальное

исследование их рельефа производили по методикам, изложенным в работах

[8 и др.]. Химическое травление алмазоносного слоя осуществляли в растворе

азотной кислоты HNО3, разбавленной дистиллированной водой

(соотношение 1:1). Время выдержки составляло 10-20 с. Затем производилась

нейтрализация в растворе, состоящем из углекислой соды, нитрита натрия и воды

(1:2:20).

При электроэрозионной правке использовали генератор

импульсоз ВГ-ЗВ мощностью 3 кВт с частотой 7,5 кГц при напряжении 20 В и

силе тока 5 А. Катодом служила медно-графитовая пластинка,

анодом - круг. Время правки с использованием содового раствора - 20-40 с.

Притирку кругов производили на станке мод. ЖК 14.02

при n=15 об/мин с применением порошка карбида бора М40; удельное давление

9,8 кПа для кругов на связке Б156 и 19,6 кПа - на связке Ml. Продолжительность

правки соответственно 5 и 15 мин.

Для правки кругов АЧК200x10x3-АСКМ125/100-Ml

шлифованием использовали круг КЗ на керамической связке, зернистостью 12-25,

твердостью С1 6-й структуры. Режимы правки: v=1-3 м/с; Sпр=1-2

м/мин; t=0,02-0,04 мм/дв. ход;

![]() =30 мин. После правки круги чистили.

=30 мин. После правки круги чистили.

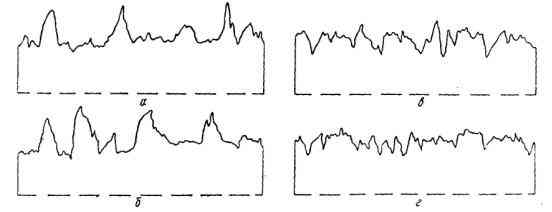

Анализ профилограмм рельефа рабочей поверхности

кругов, правленных различными методами (рис. 2), показал, что в случаях,

когда правка производится без силового воздействия на зерна, в расчетах можно

принять

![]() = 0. При правке свободным абразивом

= 0. При правке свободным абразивом

![]() = 0,3-0,5, а при шлифовании

= 0,3-0,5, а при шлифовании

![]() = 0,5-2.

= 0,5-2.

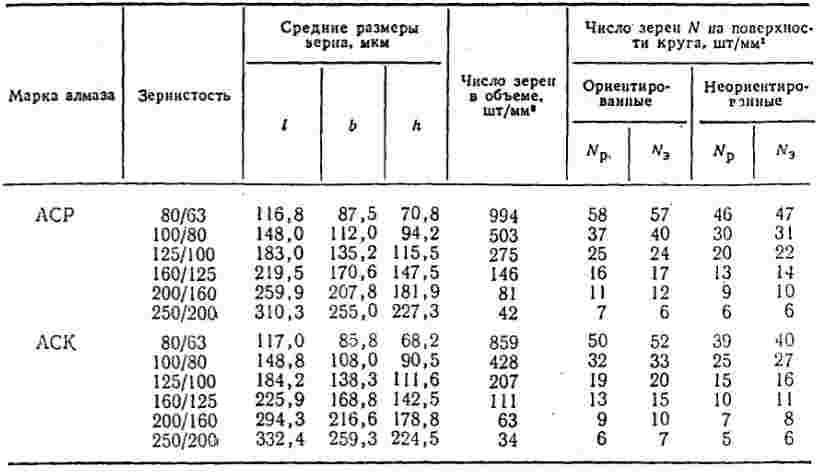

Анализ данных, приведенных в таблице, показывает, что

расчетные Np и экспериментальные Nэ значения (для

![]() = 0) довольно близки. Расхождение между ними не превышает 10%.

= 0) довольно близки. Расхождение между ними не превышает 10%.

Авторы работы [9] рассчитали число зерен на

поверхности круга для зернистостей 200/160, 160/125 и 125/100, которое при

100%-ной концентрации алмазов составило 834, 1319 и 2110 шт/см2.

Сопоставление наших данных (для неориентированных

зерен) с приведенными в работе [9] показывает, что они неплохо согласуются.

Из анализа таблицы следует также важный вывод о том,

что в случае ориентации зерен их количество на рабочей поверхности круга в

исследованном диапазоне зернистостей возрастает на 30-40 %, что способствует

существенному повышению работоспособности и эффективности использования

алмазно-абразивного инструмента.

Список источников

1. Ящерицын П. И., Зайцев А. Г. Совершенствование

процесса шлифования за счет улучшения строения абразивно-алмазного инструмента.

- В кн.: Всесоюз. науч.-техн. конф. «Прогрессивные методы абразивной, алмазной

и эльборовой обработки в машиностроении». Тез. докл. М.: НИИ информации по

машиностроению, 1979, с. 14-17.

2. Зайцев А. Г. Влияние расположения алмазных зерен на

процесс шлифования твердого сплава. - Вест. машиностроения, 1977, № 8, с.

71-72.

3. Зайцев А. Г. Влияние ориентированного расположения

алмазных зерен на процесс шлифования. - В кн.: Материалы VI междунар. конф.

«Intergrind-79». Будапешт, 1979, с. 737-742.

4. Зайцев А. Г. Объемные измерения зерен алмазных

шлифовальных порошков марок АСВ и АСК. - Изв. вузов. Машиностроение, 1980, № 4,

с: 146-148.

5. Найдич Ю. В., Колесниченко Г. А. Взаимодействие

расплавов с поверхностью алмаза и графита. - Киев: Наук, думка, 1967.-214 с.

6. Зайцев А. Г., Меркушев Б. А., Новиков В. И.

Влияние внутреннего строения на работоспособность алмазного инструмента. -

В кн.: Науч.-техн. семинар «Прогрессивные методы повышения качества,

долговечности и надежности детален машин при алмазно-абразивной обработке».

Тез. докл. Волжск: ВНИИ абразивов и шлифования, 1981, с. 113-114.

7. Резников А. Н. Теплофизика резания. - М.:

Машиностроение, 1969 - С. 288.

8. Чачин В. Н., Дорофеев В. Д. Профилирование

алмазных шлифовальных кругов.- Минск: Наука и техника, 1974. - С. 160.

9. Качество, поверхности при алмазной-абразивной

обработке/Э. В. Рыжов, А. А. Са-гарда, В. Б. Ильицкнй и др. - Киев: Наук,

думка, 1979. - С. 244.