Качество и точность обработанной поверхности,

производительность процесса и стоимость обработки в значительной степени

определяются режущими свойствами применяемого инструмента, его стойкостью.

В настоящее время требования к финишным операциям, и в особенности к операциям,

на которых применяются сверхтвердые абразивные материалы, настолько

возросли, что дальнейшее совершенствование процесса абразивной обработки

невозможно без повышения качества применяемого инструмента, дальнейшего

развития теория абразивной обработки, без глубокого изучения физической

сущности происходящих процессов.

Режущие свойства отдельных зерен абразивных

инструментов, особенно алмазных и эльборовых шлифовальных кругов, используются

недостаточно эффективно. Классификация зерна по форме позволяет повысить

эффективность их использования. В промышленных масштабах количественную оценку

формы зерен проводят с учетом соотношения линейных размеров длины l,

ширины b и высоты h. При анализе шлифовальных порошков марок АСО, АСР, АСВ,

АСК, КР, КО и ЛО зернистостью от 63/50. до 250/200 получено следующее

соотношение зерен по форме: 14-37% изометричных, до 17 % игольчатых, не

более 2 % пластинчатых, 60-84 % промежуточных. Классификации зерна но форме

позволяет изменить это соотношение. При этом используется различная способность

зерен скатываться по наклонной поверхности. Для классификации зерен по

форме применяется специальная установка.

Были проведены сравнительные исследования кругов АЧК

150X10X3 АСР 250/200-Б1-50, изготовленных из классифицированного зерна и

содержащих изометричны, пластинчатые и промежуточные зерна, а также алмазных

кругов с неклассифицированным по форме зерном. Исследования показали, что

удельный расход алмазоносного слоя кругов с промежуточной формой зерна меньше

в 1,1-2,3 раза, чем кругов с зерном другой формы, и меньше на 10-78%, чем

кругов с неклассифицированным зерном.

От формы зерна зависят сила его сцепления со связкой,

абразивная способность и механическая прочность. Повысить режущие свойства и

износостойкость круга можно за счет правильной ориентации его зерен, особенно

если они классифицированы по форме и имеют удлиненную форму.

На стайке мод. 3Г71 шлифовали без охлаждения пластинки

формы 0125А (ГОСТ 2209-69) из твердого сплава ВК8, ВК15 и BK20. Для этого

использовали специально изготовлепные круги АПП 150х10х32х3 на органической

связке 100%-ной концентрации с классифицированными по форме алмазными зернами

АСР 250/200 промежуточной формы, у которых отношение l:b составляет 1,2-2,0,

а отношение h:b<0,4. Перед ориентацией зерен на них наносили никель

электролитическим путем (по методу Института сверхтвердых материалов

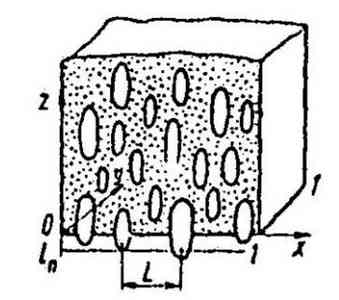

АН УССР). Металлизированные зерна ориентировались с использованием

разработанных способов и пресс-форм (а.с. 905040 и.906721) в электромагнитном

поле напряженностью до 0,6 Тл радиально (их длинные оси перпендикулярны

рабочей поверхности круга, см. рисунок).

В базовых кругах зерна были расположены произвольно. Режимы шлифования:

Vкр=35 м/с, sпр=6 м/мин, sпоп=1,0 мм/дв. ход,

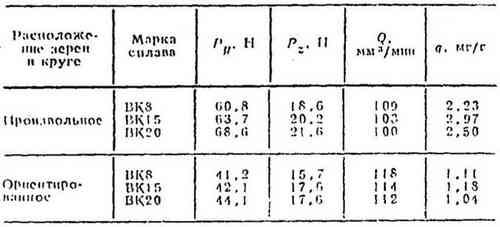

t=0,03 мм. О влиянии расположения, зерен на параметры

шлифования можно судить по данным таблицы на рисунке 2, где q - удельный расход

алмазоносного слоя, равный отношению массы израсходованных алмазных зерен

к массе снятого сплава; Q - производительность обработки, Рz и

Рy - силы резания.

Наименьшие значения сил Рz и Рy характерны для круга

с ориентированными зернами при обработке сплава ВК8,

а наибольшие - для круга с произвольным расположением зерен при обработке,

сплава ВК20. В то же время ориентация зерен способствует снижению сил резания

на 17-56%, причем сила Рz уменьшается на 17-22%. а Рy

на 18-56%. Это

говорит о том, что круги с ориентированным расположением зерен обладают

повышенной режущей способностью. Вместе с тем для кругов с ориентированным

расположением зерен характерно некоторое увеличение съема твердого сплава:

для ВК8~8%, а для ВК20-12%.

Круги с различным расположением зерен имеют разную

износостойкость. Удельный

расход алмазных зерен для кругов с ориентированными зернами при обработке

сплавов ВК8, ВК15 н ВК20 соответственно в 2; 2,5 и 2,4 раза меньше, чем для

кругов с произвольным расположением. Повышенный расход алмазоносного слоя

круга с неориентированными зернами объясняется большим разрушением зерен в

процессе шлифования, а также неблагоприятным их закреплением в связке.

Ориентированные зерна лучше сопротивляются разрушению и вырыву из связки

благодаря более прочному закреплению.

Ориентация зерен, классифицированных по форме,

оказывает значительное влияние на параметры шлифования твердых сплавов

алмазными кругами. Для кругов с ориентированным расположением зерен наиболее

целесообразна удлиненная форма (например, зерна марки ЛСК, оставшиеся после

выделения .из них нзометрнчных зерен). Исследовании показали, что среднее

расстояние L между зернами в различных сечениях рабочей поверхности круга

можно вычислить по формуле

где Кк - концентрация алмазов в круге, %.

lп-уровень (положение) секущей плоскости,

![]() и s - числовые характеристики (параметры) распределения зерен (для

зернистости от 125/100 до 200/160

и s - числовые характеристики (параметры) распределения зерен (для

зернистости от 125/100 до 200/160

![]() =5.27...6,05; s=0,193... 0,205); Кф - коэффициент формы,

показывающий степень заполнения объема принятой модели зерна (для алмазных

зерен АСК зернистости от 80/63 до 250/200 коэффициент

Кф=О,72...0,81);

=5.27...6,05; s=0,193... 0,205); Кф - коэффициент формы,

показывающий степень заполнения объема принятой модели зерна (для алмазных

зерен АСК зернистости от 80/63 до 250/200 коэффициент

Кф=О,72...0,81);

![]() - коэффициент, учитывающий метод правки круга (без силового воздействии на

зерна

- коэффициент, учитывающий метод правки круга (без силового воздействии на

зерна

![]() =0; при притирке

=0; при притирке

![]() =0,3-0,5; при шлифовании абразивным кругом

=0,3-0,5; при шлифовании абразивным кругом

![]() =0,5...2).

Расчеты показывают, что расстояние L между

ориентированными зернами уменьшается до 30-40%. Следовательно, в таких кругах

концентрация алмазов может быть уменьшена. Установлено, что оптимальная

концентрация для алмазных кругов с ориентированным расположением зерен 50-75%.

=0,5...2).

Расчеты показывают, что расстояние L между

ориентированными зернами уменьшается до 30-40%. Следовательно, в таких кругах

концентрация алмазов может быть уменьшена. Установлено, что оптимальная

концентрация для алмазных кругов с ориентированным расположением зерен 50-75%.

Основными факторами, обеспечивающими повышение

эффективности шлифования за счет ориентирования зерен в круге, являются

уменьшение отрицательного переднего угла режущего профиля зерен и увеличение

их количества на рабочей поверхности круга. Исследование шлифования сталей

с ориентированными зернами показало, что использование кругов с

ориентированными зернами позволяет снизить удельный расход алмазов в 1,7 раза,

температуру шлифования в 1,3 раза, уменьшить шероховатость на один класс.

При этом снижается силовой режим шлифования и пластического деформирования

металла.

Существенное влияние на процесс тонкого шлифования

оказывает связка, ее физико-механическне свойства. Влияние связки

алмазно-абразивных инструментов на трение и теплообразование в зоне резания-

один из наименее изученных вопросов. В Белорусском политехническом институте

были определены коэффициенты трения шлифовальных кругов на керамической и

вулканитовой связках при обработке закаленной стали ШХ15. Установлено, что

сила трения связки круга об обрабатываемую стальную деталь может составлять

почти половину общей силы трения круга по детали.

Эффективным средством воздействия на тепловые явления

и механизм процесса шлифования является метод охлаждения через поры круга.

Это объясняется высокой проникающей способностью СОЖ, ее подачей

непосредственно в локальную зону контакта зерен круга и шлифуемого материала,

которая усиливается за счет распыления при выбросе из пор круга и под

воздействием ультразвукового капиллярного эффекта. При использовании этого

способа производительность обработки повышается в 1,3-1,8 раза и более

(при скоростном шлифовании).

Этот способ эффективен также при шлифовании сталей

алмазными кругами. Известно, что основным фактором, ограничивающим применение

при этом алмазных кругов, является высокая температура в зоне резания. Так,

использование пористых алмазных шлифовальных кругов на связке МП-1 позволяет

снизить температуру в 1,5-2,1 раза. Контактная температура в зоне шлифования

составляет 300-500 градусов С, что ниже порога термического разрушения алмаза. Это

позволяет применять алмазные пористые круги для обработки сталей и других

материалов, которые ранее алмазными кругами не обрабатывались. Такие круги

обладают повышенной работоспособностью: удельный расход алмазов (по сравнению

с обычными на связке МО13) снижается до 4,5 раз, а производительность обработки

стали увеличивается в 2 раза.

С повышением качества и точности обработки в

современном машино- н приборостроении, оптико-механической и других отраслях

промышленности увеличивается количество доводочных операций. Однако эти

операции еще недостаточно изучены, особенно в части управления качеством

поверхностного слоя. Решению этой проблемы может способствовать применение

притиров, рабочая поверхность которых имеет пористое строение, но с твердой

структурой. Предложен и применен для доводки малых отверстий процесс притирки

с силицидным покрытием, имеющим пористую микроструктуру. При разжиме притира

поверхностные поры частично или полностью заполняются пастой, которая в

процессе доводки по мере износа притира освобождается из пор и освежает

обработанную пасту. Кроме того, поры способствуют выравниванию зерен по

высоте, что особенно важно при недостаточной гранулометрической однородности

зернового состава микропорошка. Одновременно поры служат для стока

доводочной стружки. Если размер отдельных частиц стружки или ее скоплений

превышает зазор между притиром и деталью, то они могут оставлять на

обрабатываемой поверхности глубокие риски-царапины. При наличии пор па

поверхности притира такие частицы попадают в них и уменьшается их вредное

воздействие на поверхность. В зависимости от назначения инструмента для

создания пористой структуры могут использоваться кремний, бор, алюминий и

другие материалы.