В комплексе металлургических машин сталеплавильных цехов разливочные краны осуществляют транспортировку сталеразливочных ковшей. Разливочные краны являются неотъемлемой частью технологического процесса выплавки стали. Надежная работа данных машин обеспечивает заданную производительность сталеплавильного агрегата. Разливочные краны об-ладают более высокой надежностью, большим сроком службы и меньшей интенсивностью отказов, чем иные мостовые краны. Однако в процессе эксплуатации возникают неисправности, приводящие к внеплановым простоям [1].

Разливочный кран передвигается четырьмя механизмами передвижения, расположенными по два с каждой стороны моста. Механизмы должны работать синхронно. Каждый привод механизма передвижения состоит из электродви-гателя, тормоза и редуктора, соединенного с ходовым колесом. Ходовые колеса крана размещены в неприводных и приводных балансирных тележках, шарнирно соединенных с главными балансирами. Главные балансиры шарнирами связаны с мостом. Балансирные тележки должны обеспечивать равномерное распределение усилий на ходовые колеса. Колеса установлены в выкатных буксах, прикрепленных к рамам тележек. В случае аварии подшипников ходовых колес, возможно заклинивание механизма и как следствие нарушение технологической последовательности выплавки стали.

После 20 лет эксплуатации на механизмах передвижения разливочных кранов сталеплавильного цеха начали происходить внезапные отказы подшипников ходовых колес. Характерный отказ произошел в августе 2007 года. Внеплановая замена неприводного ходового колеса механизма передвижения разливочного крана проведена по северной стороне крана. При визуальном осмотре установлено, что ходовое колесо начало сходить с оси.

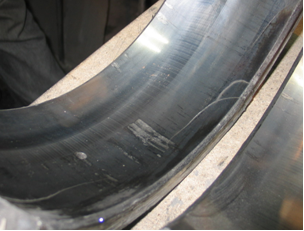

Выявлены следующие разрушения: ходовое колесо сползло с оси (рисунок 1), один из подшипников разрушен полностью (рисунок 2). Характер износа целого подшипника показан на рисунках 3 и 4. При анализе характера разрушения использовались рекомендации работы [2].

Дополнительно во время ремонта в сентябре 2007 года осмотрены посадочные места подшипников на балансирах, оси и посадочные места осей балансиров. Установлен факт неравномерного распределения нагрузки между подшипниками ходового колеса, отсутствие смазочного материала на контактирующих поверхностях оси балансира, неравномерный износ посадочных мест оси балансира. Анализ полученных данных позволяет определить причину возникновения осевой силы, которая привела к сползанию ходового колеса с оси – неравномерное распределение нагрузки между подшипниками ходового колеса и рядами тел качения.

Дальнейшее развитие повреждения привело к неравномерному движению тел качения в нагруженной зоне. Дополнительный фактор – коксование смазочного материала под воздействием повышенной температуры и нерациональный подвод смазочного материала. Максимальная вероятность отказов подшипников ходовых колес – осень. Под воздействием повышенной летней температуры окисление смазочного материала проходит ускоренно.

Зона нагруженных роликов расположена вверху, нагрузка носит местный характер. Для смазывания роликов в зоне контакта колесо должно совершить половину оборота, а кран проехать порядка одного метра. В результате появляется неравномерная нагрузка на перемычки сепаратора, что приводит к износу и разру-шению элементов сепаратора.

Коксование смазочного материала (рисунок 3) приводит к повышению момента сопротивления между телами качения и беговой дорожкой, момент сопротивления становится больше, чем момент, фиксирующий неподвижную посадку наружного кольца в корпусе подшипника. На внешней поверхности наружного кольца разрушенного подшипника отмечены следы проворачивания подшипника в корпусе. Это ускоряет процесс износа сепаратора.

После разрушения сепаратора по одному ряду роликов происходит перераспределение нагрузки и появление осевой силы от взаимодействия роликов ряда имеющих целый сепаратор с беговой дорожкой. Перемещение крана в данной ситуации приводит к перемещению оси в направлении внешней стороны крана. Об этом свидетельствуют следы осповидного выкрашивания, смещенные относительно средней линии подшипника (рисунок 4). Воздействие односто-ронней осевой нагрузки подтверждается засветлением на торцах роликов подшипника.

Целый подшипник не проворачивался в корпусе, об этом свидетельствует матовая окраска посадочной поверхности внешнего кольца подшипника. На одной стороне внешнего кольца – трещины. Нижняя часть беговой дорожки имеет следы обработки беговых дорожек, смещенные зоны износа и следы перекоса.

Последовательность разрушения: неравномерная нагрузка на подшипники ходового колеса; коксование смазочного материала; разрушение сепаратора по одному ряду; возникновение осевой силы и сход колеса с оси.

Рекомендации: изменить способ подачи смазочного материала в подшипники ходового колеса – смазочный материал следует подавать посередине подшипника в верхней части подшипника; обеспечить равномерное распределение нагрузки между подшипниками ходового колеса – восстановить посадочные места осей баланси-ров и торцевой балки крана; обеспечить возможность диагностирования технического состояния подшипников ходовых колес.

Для решения задачи диагностирования состояния подшипников ходовых колес предложено выполнить измерение параметров вибрации – наиболее эффективного метода обнаружения неисправностей механических систем. Основные решаемые вопросы: определение контрольных точек, выбор частотного диапазона и параметров вибрации, определение режимов измерения, определение допустимых и предельных значений.

Вопрос выбора контрольных точек измерения параметров вибрации в рассматриваемом случае решается однозначно благодаря конструкции подшипникового узла. Подшипники установлены без стаканов, по переходной посадке. Зона нагружения расположена сверху. Следова-тельно, датчик для измерения параметров виб-рации должен быть расположен сверху, в радиальном направлении, вертикально, посередине подшипника.

Для выбора частотного диапазона и параметров вибрации проведены измерения параметров вибрации. Измерения проводились на действующем оборудовании, при передвижении крана без груза. Использовались приборы: спектроанализатор вибрации "795М", виброметр "107В". Способ крепления датчика – при помощи магни-та.

Анализ полученных данных указывает на следующие факты.

1. Общий низкий уровень вибрационных параметров. 2. Значения виброускорения увеличиваются с увеличением верхней границы частотного диапазона. 3. Значения виброскорости не стабильны для любого частотного диапазона. 4. Значения виброперемещения увеличиваются при уменьшении нижней границы частотного диапазона. 5. Значения параметров вибрации нестабильны, зависят от прохождения ходовыми колесами стыков подкрановых рельсов.

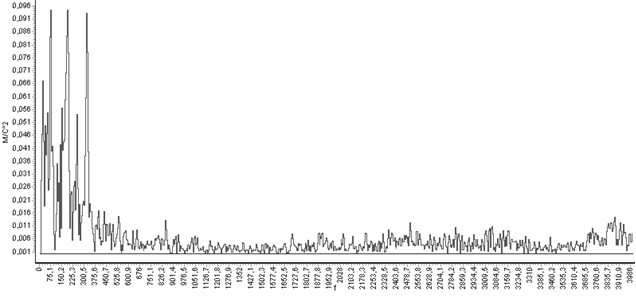

Спектральный анализ указывает на квазиполигармонический состав вибрационного сигнала с широкополосными составляющими ударных процессов. Характерные примеры спектров виброускорения подшипника ходового колеса приведены на рисунке 5.

В спектре присутствуют составляющие на частотах (Гц): 6, 40, 50, 75, 86, 97…100, 120…123, 177…200, 256, 300…315, 400…444, 525, 1395, 1985, 2339, 2870, 3262 и 4024. Сигнал модулируется частотами (Гц): 5…6, 24…27 и 82.

Значения составляющих – низкие, не превышающие 0,1 м/с2.

Рассчитаны основные информативные частоты [3] подшипника 3632 с техническими характеристиками: частота вращения fвр=3 Гц; число тел качения z=15; диаметр тел качения d=45 мм; угол контакта ?=140; диаметр окружности, проходящей через центры тел качения D=250 мм.

Повреждения наружного кольца – 18,5 Гц.

Повреждения внутреннего кольца - 26,4 Гц.

Повреждения тел качения – 16,1 Гц.

Повреждения сепаратора – 1,2 Гц.

Таким образом, информативные частоты повреждения подшипника лежат в низкочастотной области, неустойчивой при измерении из-за нестабильной частоты вращения ходового колеса.

Рекомендуется: использовать крепление датчика при помощи шпильки; применять параметр виброускорения в средних и высоких частотных диапазонах, из-за неустойчивости параметров виброперемещения и виброскорости в низкочастотных диапазонах; для оценки состояния подшипников следует применять метод взаимной оценки.

В мае 2008 года проведены измерения временных реализаций вибрационного сигнала на подшипниках разливочного крана мартеновского цеха с использованием анализатора вибрации "КВАРЦ". Измерения проводились на четырех подшипниках крана без нагрузки на двух скоростях, в двух направлениях движения крана. Полученные результаты, подтверждают возможность использования для оценки технического состояния подшипников ходовых колес механизма передвижения мостовых кранов, временных реализаций вибрационного сигнала в частотном диапазоне 10…5000 Гц.

Выполнен сравнительный анализ различных параметров вибрации однотипных узлов. Проводились измерения дампа временной реализации вибрационного сигнала. На рисунках 6…8 представлены дампы сигналов виброскорости, измеренные на подшипниках 1…4 одной из колесных пар крана в диапазоне частот от 50 Гц до 5000 Гц. Уровень вибрации на подшипнике 4 в 10 раз превосходит аналогичные данные по подшипникам 1, 2 и 3 при разной скорости.

Анализ результатов вибрационного обследования позволил выявить подшипники с наименьшим и наибольшим значением размаха виброускорения. Проведенное вибрационное обследование подтвердило высокую информативность виброизмерений при оценке состояния диагностируемого оборудования. Для повышения надежности работы оборудования и увеличения достоверности результатов диагностирования необходимо организовывать периодический мониторинг параметров вибрации подшипниковых узлов механизмов передвижения крана.

Дальнейшими исследованиями установлено, что использование проводной связи значительно затрудняет проведение измерений. Использование беспроводной связи, также вызывает сомнения. Одновременная работа 8-ми беспроводных каналов может привести к искажениям сигнала. Наилучшим вариантом является использование интеллектуальных датчиков с памятью, который должен отвечать следующим требованиям:

– обеспечить запись и запоминание временного сигнала виброускорения без усреднения с периодом 200 (20…50) мкс в течение 40…60 с;

– управление процессом измерения должно осуществляться дистанционно;

– габариты датчика не должны превышать – 50?50?70 мм;

– способ крепления датчика – при помощи магнита;

– время непрерывной работы – 3…4 часа.

Программное обеспечение для персонально-го компьютера должно позволить:

– получение данных с датчика;

– запоминание и создание базы данных;

– обработку сигнала с визуализацией результатов, сравнения результатов различных измере-ний;

– анализ сигнала во временной и частотной областях.

Количество одновременно работающих датчиков 8, 16 или 32. Возможно использование данного комплекта при диагностировании меха-низмов подъема и передвижения, механизмов установки "печь-ковш", механизмов прокатного производства и механизмов др. металлургических агрегатов.

Проведенные исследования показали необходимость использования взаимодополняющих методов для выявления, обнаружения и контроля за развитием повреждений. Комплексный подход к решению задач повышения безотказности механического оборудования обеспечивает наиболее эффективный результат. Анализ выполненных работ позволил определить направления дальнейших исследований: единая формализация данных об отказах и разработка алгоритма анализа отказов; моделирование неисправных состояний механического оборудования в реальных условиях производства; разработка методов эффективного анализа временных вибрационных сигналов.

Выводы

1. На основании анализа характера разрушения определены причины внезапных отказов подшипников ходовых колес механизма передвижения разливочных кранов.

2. Выявлена последовательность развития повреждения и разработаны мероприятия по предотвращению отказов ходовых колес.

3. Проведены измерения вибрационного сигнала и определены оптимальные частотные диапазоны и режимы измерения вибрации.

4. Проведенное вибрационное обследование подтвердило высокую информативность временной формы вибрационного сигнала при оценке состояния оборудования.

Перечень ссылок

Диагностирование грузоподъемных машин/ В.И. Сероштан, Ю.С. Огарь, А.И. Головин и др.: Под ред. В.И. Сероштана, Ю.С. Огаря. - М.: Машино-строение, 1992. - 192 с.

Кравченко В.М., Сидоров В.А., Седуш В.Я. Технічне діагностування механічного обладнання/Підручник. - Донецьк: ТОВ «Юго - Восток, Лтд», 2007. - 447 с.

Коллакот Р. А. Диагностирование механического оборудования.— Л.: Судостроение, 1980. — 281 с.