УДК 621.921.34

ИНСТРУМЕНТ И ОБОРУДОВАНИЕ ДЛЯ АЛМАЗНОГО ШЛИФОВАНИЯ КЕРАМИКИ

Ваксер Д.Б. Иванов В.А.

СТАНКИ ДЛЯ ПЕРИФЕРИЙНОГО ШЛИФ0ВАНИЯ И ИХ ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

Высокопроизводительное оборудование является основой совершенствования технологического процесса механической обработки и, в частности, шлифования радиокерамических деталей типа конденсаторов переменной емкости, подложек микросхем и др.

Плоское шлифование керамики может осуществляться на станках с горизонтальной осью вращения периферией круга формы ПП или на станках с вертикальной осью вращения чашечным кругом формы АЧК или тарельчатым. Перспективна в силу более высокой эффективности алмазная обработка торцом круга. Плоское торцовое шлифование может выполняться по двум схемам: шлифование с постоянной силой прижима (давлением) круга к обрабатываемой поверхности и с регламентированной кинематикой станка подачей.

Для периферийного шлифования керамики находят применение станки с горизонтальной осью вращения шпинделя и заданной подачей на глубину резания. Типаж этого оборудования может быть представлен следующими группами плоскошлифовальных станков:

1. Универсальными с прямоугольным перемещающимся поступательно столом моделей 3Г71, 3В71 и современным, высокоточным станком 3Е711В. В эту группу входят также станки моделей 3711, 3Б722 и др.

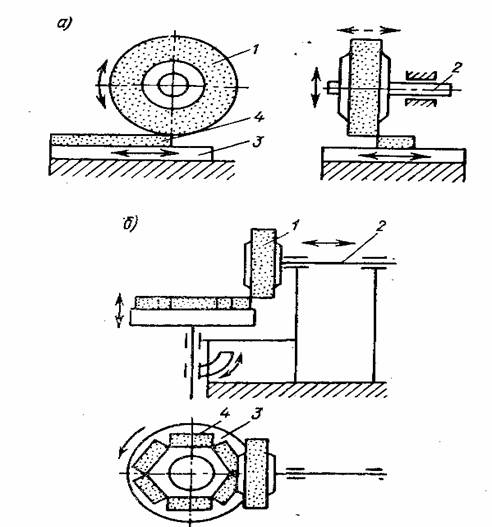

На станках этой группы (рис. 1) шлифование керамических заготовок 4, тем или иным способом закрепленных на магнитном столе, происходит при продольном движении и поперечном перемещении (подаче) на один или двойной ход стола З станка или реже шпинделя. Величина поперечного перемещения стола принимается в долях высоты круга в зависимости от характера операции шлифования.

Алмазный круг формы АПП, установленный на шпинделе 2, совершает вращательное движение. Подача на заданную глубину резания осуществляется вертикальным перемещением шпиндельной бабки. Как видно из рис. 1 а, шлифовальный круг расположен консольно, что в известной мере снижает жесткость станка. Станок модели 3724 работает по той же схеме, что и станок 1-й группы, но шпиндель, несущий шлифовальный круг, расположен между двумя опорами, благодаря чему повышается жесткость станка.

2. Шлифование периферией алмазного круга 1 (рис. 1, б) формы АПП может осуществляться на универсальных плоскошлифовальных станках моделей 3Б740, 3Б741 и др. с горизонтальной осью вращения шпинделя 2. Станки этой группы располагают круглым вращающимся столом З, на котором закреплены обрабатываемые заготовки 4. Алмазный круг 1 кроме вращательного вместе с бабкой имеет прямолинейно-возвратное перемещение по радиусу стола. Вертикальная подача на глубину резания достигается подъемом стола, у отдельных моделей этой группы станков шлифовальная головка имеет только вертикальную подачу, а круглый стол вращается вокруг своей оси и совершает возвратно-поступательное движение.

Рисунок 1 Схемы периферийного шлифования на плоскошлифовальных станках:

а — с прямоугольным столом; б — с круглым столом

З. Плоскошлифовальные полуавтоматы с прямоугольным столом и горизонтальной осью шпинделя для шлифования периферией круга моделей 3Б722, 3722 с подачей на глубину вертикальным перемещением шлифовальной головки.

4. Плоскошлифовальные полуавтоматы с круглым столом и горизонтальной осью шпинделя, предназначенные для шлифования периферией круга моделей 3Д741, 3П740, 3А740 и др. с осуществлением вертикальной подачи на глубину резания подъемом стола.

В настоящее время в промышленности для шлифования керамики широко применяют плоскошлифовальные универсальные станки 1-й группы. Объясняется это тем, что они являются наиболее точными, просты в настройке и управлении при более низкой стоимости. Применять эти станки как для операций предварительной, так и чистовой обработки керамики тем более неоправданно, что в преобладающем большинстве случаев обрабатываемые детали короткие и узкие, простой конфигурации, без выступов, компактно укладываются в кольцевую форму на круглых столах, тем самым позволяют производить эффективно многоместную обработку значительного количества заготовок.

Подготовка станков к работе. Для получения заданной геометрической и размерной точности, качества поверхности при высокой производительности шлифования технологическая система СПИД (станок, приспособление, инструмент, деталь) должна быть хорошо подготовлена. Подготовка к работе системы включает в себя качественную настройку станка, установку и правку алмазного круга, базирование и закрепление керамических заготовок. Состояние каждого элемента СПИД во время шлифования плоских керамических заготовок определяет их точность и производительность обработки.

Жесткость, виброустойчивость, геометрическая точность, температурные деформации станка могут не позволить при заданных технологом режимах шлифования получить качественные детали. Биение, дисбаланс и невысокая режущая способность круга из-за некачественной его правки или несоответствия по характеристике приведут к ухудшению качества шлифуемой поверхности и снижению производительности. Недостаточная точность базирования и прочность закрепления керамических заготовок на столе станка приведут к погрешности обработки или срыву заготовок силами резания.

Настройка и приемы работы на плоскошлифовальном станке. От станка в наибольшей степени зависит точность и производительность обработки. Возникающие погрешности обработки могут быть устранены ремонтом станка, регулировкой и настройкой его узлов. Станок, находящийся в хорошем состоянии, при надлежащем выборе режущего инструмента может работать при интенсивных режимах шлифования с обеспечением качественной обработки деталей. После закрепления заготовок на столе станка определяют момент касания круга с их поверхностью по исчезновению следов графита, нанесенного карандашом. Затем устанавливают величину автоматической подачи на глубину резания и осуществляют съем припуска. На станках с прямоугольным столом, работающих периферией круга, используются следующие приемы обработки плоских керамических заготовок: поперечными проходами, глубинное шлифование. Обработка поперечными проходами производится с большой скоростью продольной подачи стола, малой глубиной резания и небольшой поперечной подачей. Круг за один или двойной ход стола снимает слой материала по ширине, равной поперечной подаче. Круг «строчками» прошлифовывает всю поверхность заготовок, установленных на столе. При реверсе поперечной подачи осуществляется автоматическая подача на глубину резания и снова прошлифовывается вся поверхность заготовок. Так шлифуют до тех пор, пока не будет снят весь припуск. При работе по методу поперечных. проходов круг работает главным образом правой или левой кромкой. Длина кромки равна величине поперечной подачи. Остальная цилиндрическая часть круга остается малонагруженной. В результате этого круг изнашивается неравномерно, приобретая двустороннюю коническую форму.

Кругу при правке можно придать одно- или двустороннюю коническую форму. При работе таким кругом нагрузка на кромку распределяется более равномерно, так как первоначально вступает в работу кромка большей длины, а следовательно, и большее число зерен принимает участие в резании. При съеме одного итого же объема за один ход стола давление конического круга на обрабатываемую поверхность будет меньшим. Следовательно, при том же качестве шлифования предоставляется возможность несколько интенсифицировать режимы обработки.

Глубинное шлифование характеризуется малой продольной подачей стола, шириной шлифования, примерно равной высоте круга, и большой глубиной резания. Обычно стремятся за один проход снять кругом основной припуск. Чистовые проходы осуществляются методом поперечных проходов. При глубинном шлифовании круг по всей высоте нагружен равномерно, максимально используется его режущая способность. При этом развиваются большие силы резания.

Применение того или другого метода шлифования обусловлено многими причинами. Наиболее важными из них являются хрупкость и прочность обрабатываемой керамики, величина снимаемого припуска, характеристика применяемого алмазного круга, жесткость и виброустойчивость станка и мощность его привода.

Установка на шпиндель алмазного круга, методы его правки. Чистота поверхности, глубина дефектного слоя прошлифованных деталей, наличие или отсутствие сколов, прижогов, дробления во многом определяются состоянием алмазного круга. Возникающие дефекты на заготовках по вине круга могут быть устранены установкой, балансировкой и качественной его правкой Алмазные круги формы ПП изготовляют преимущественно на металлическом корпусе. Для обычного нескоростного шлифования устранение дисбаланса и радиального биения круга на оправке осуществляется предварительной выверкой его с последующей правкой. Зазор между посадочными диаметрами оправки и алмазного круга нередко составляет 0,03—0,05 мм. Выверкой по индикатору при установке и закреплении круга достигают величины биения 0,01—0,0З мм. При правке радиальное биение уменьшается.

АЛМАЗНЫЕ КРУГИ

Выпуск алмазных шлифовальных кругов регламентирован ГОСТ 16167—70—ГОСТ 16171—70. Форму и размеры алмазного круга принимают в зависимости от характера выполняемой операции шлифования и вида шлифовального станка. Соответственно этими же ГОСТами предусмотрен для каждой формы ряд типоразмеров алмазных кругов.

Для плоского шлифования керамики наибольшее применение имеют круги: плоские прямого профиля формы АПП и А2ПП с выточкой АПВД, работающие периферией, и чашечные формы АЧК, АПЧК, работающие торцом

Алмазные круги за исключением формы А1ПП состоят из корпуса и напрессованного или приклеенного алмазоносного слоя 1 толщиной 1,5—5 мм и шириной для формы АПП в зависимости от типоразмера 8—50 мм, а для формы АЧК 2—20 мм. В зависимости от типоразмера корпус может быть из алюминия, стали, реже из пластмасс. Корпус из алюминиевого сплава марки АК6 или Д16 обеспечивает хороший отвод теплоты от алмазоносного слоя и тем самым способствует повышению стойкости алмазного круга.

Алмазные круги характеризуются формой и основными размерами, маркой алмаза, зернистостью, связкой, концентрацией, массовой долей алмазов в круге (карат). Так, например, алмазный чашечный круг (рис. 2)АЧК 80 × 20 × З × З × 26,5 по ГОСТ 16172—70 обозначает: наружный диаметр D = 80 мм, диаметр отверстия d= 20 мм, ширина алмазоносного слоя b= З мм и толщина его s = З мм, полная высота круга Н = 26,5 мм, а характеристика в виде маркировки на круге следующая:

АСВ8О/63 М1—100; 9,6 — означает: марка алмаза — АСВ, зернистость — 80/63, связка металлическая — М1 при концентрации 100% и массовой долей алмазов в круге 9,6 кар.

Материалом режущих зерен в алмазных кругах могут быть природные или синтетические алмазы. для шлифования керамики применяют преимущественно синтетические алмазы марок АСО, АСР и АСВ как более прочные и дешевые. Зернистость шлифпорошка алмаза существенно влияет на эффективность процесса; в зависимости от стадии обработки для шлифования керамики наиболее распространены шлифпорошки зернистостью 125/100—40/28. При плоском шлифовании керамики кругами АЧК в зависимости от характера операции эффективны круги зернистостью в интервале 125/100—40/28.

С в я з к а наряду с другими элементами характеристики круга является одной из основных составляющих алмазного инструмента, определяющей его работоспособность. Она должна отвечать требованиям прочности удержания ею зерна, хорошей теплопроводности и термостойкости, износостойкости и содержанием пор для размещения отходов предмета шлифования, а также не вступать в химическое взаимодействие с обрабатываемым материалом и СОЖ.

Рисунок 2 Алмазный чашечный круг формы АЧК.

Для алмазных кругов применяют металлические, органические, керамические и другие связки, но для шлифования керамики преимущественно металлические. В состав связки входят наполнители, назначение которых сводится к повышению прочности самой связки и более прочному удержанию алмазных зерен. В качестве наполнителя органической связки служит карбид кремния, карбид бора, электрокорунд, железо и другие материалы. Наполнитель по размерам обычно принимают на две-три степени мельче, чем зернистость порошков в круге с тем, чтобы достигнуть лучшего обволакивания их и создания большей опоры для удержания зерен в круге. Наполнители обладают малым тепловыделением, низким коэффициентом трения. В качестве наполнителя металлических связок принимают также карбид бора, электрокорунд белый, глинозем и высокотемпературную твердую смазку.

ЛИТЕРАТУРА

1. Доильницына Т.Б. Оборудование для алмазного шлифования керамических материалов. - В кн.: Технология и организация производства, вып. 26, М., 1968,с. 42

2. Кандалов М.И. Высокоэффективные методы правки алмазных кругов. - Технология производства, научная организация труда и управления, М., НИИмаш, 1969, вып. 12, с.51-57.

3. Авякан В.В., Перова А.Д. Правка алмазных шлифовальных кругов.- В кн.: Теория и практика алмазной обработки, сер. С-11, М., НИИмаш, 1969, с.50-54.