| Биография |

| Библиотека |

| Реферат |

| Ссылки |

| Индивидуальный раздел |

| Отчет о поиске |

| ДонНТУ |

| Портал магистров |

|

|

Электронная библиотека Собственные публикации: Д.Ю. Семенюк, студент, В.В. Гусев, профессор, д.т.н., научный руководитель. Донецкий национальный технический университет Украина, 83001,

Донецк, Артема 58, ДонНТУ РАЗРАБОТКА СПЕЦИАЛИЗИРОВАННОГО СТАНКА ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КЕРАМИКИ Детали, имеющие сферические поверхности применяются в машиностроении, медицине, сельском хозяйстве и других отраслях промышленности (химическая, горно-геологическая, судостроение, приборостроение и т.д.). Поэтому на сегодняшний день актуален вопрос разработки эффективного высокопроизводительного станочного оборудования, позволяющего производить качественную механическую обработку таких деталей. Существует множество способов получения сферических поверхностей механической обработкой (точение, шлифование, фрезерование и т.д.), однако особое внимание к себе привлекают именно способы шлифования, как наиболее производительные процессы финишной обработки, позволяющие обеспечить не только высокую геометрическую точность, но и высокое качество поверхностного слоя обработанной детали. В последнее время в медицине широко применяется протезирование суставов людей и животных (в частности тазобедренного сустава) с использованием современных биоинертных материалов, таких как керамика. Искусственный сустав (эндопротез) состоит из двух основных элементов – головки эндопротеза (рис. 1), которая представляет собой сферу с коническим отверстием, и чашки эндопротеза, которая контактирует с головкой.

Рисунок 1 –

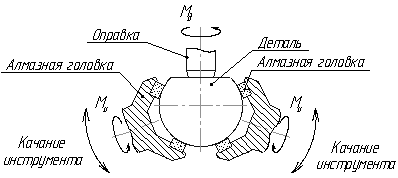

Головка эндопротеза изготовленная из оксида циркония (Zr2O) (в разрезе) Специфика обработки этих деталей заключается в том, что необходимо получить высокую сферичность (0.1 – 0.15 мкм) поверхности при низкой шероховатости (Ra 0.02 – 0.03 мкм). Для обработки хрупкого абразивного материала (Al2O3, Zr2O) мы будем использовать поэтапно связанный и свободный абразив и различные схемы шлифования. Наиболее перспективной и производительной схемой чистовой обработки сферических поверхностей является схема шлифования внутренней конической частью шлифовальной головки (рис 2, а). Образующая конической поверхности алмазоносного слоя совпадает с касательной к образующей сферы. Такой процесс шлифования коническим шлифовальным кругом можно отнести к тем немногим случаям, когда главным движением являются оба вращательных движения, которые в совокупности определяют необходимую для осуществления шлифования результирующую скорость резания (рис. 2,б). Освободив один из элементов – шлифовальную головку и предоставив ей возможность самоустанавливаться по обрабатываемой поверхности, мы реализуем процесс хонингования, доводки или притирки. Для обеспечения полного покрытия сферы инструментом было добавлено осцилляционное движение (качание) инструмента вокруг оси, совпадающей с центром детали.

Рисунок 2 – Схема шлифования внутренней конической

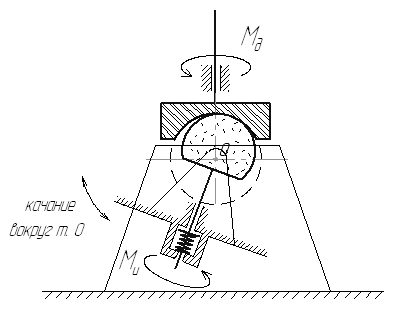

поверхностью круга (а) и разложение скоростей резания (б). В работе выполнено проектирование специального оборудования для обработки сферических поверхностей деталей из керамики, после чего оно было адаптировано для обработки головок эндопротеза. Основным изменением в конструкции стало добавление дополнительного движения формообразования (качания инструмента), которое осуществляется отдельным приводом. Посредством математического моделирования процесса обработки в ANSYS 5.7 были определены рациональные режимы резания, на которых будет производиться притирка детали ( Vрез = 18 м/с, Vдет = 9 м/с, S = 20 Н). На следующем этапе были разработаны кинематические схемы приводов станка, общая мощность которых составила 3,5 кВт. Обработка производится одновременно двумя инструментами с двух сторон, приводом которых является общий электродвигатель мощностью 1,5 кВт. Необходимые силовые расчеты основных элементов станка подтвердили работоспособность и устойчивость конструкции как в статике, так и в динамике. Упрощенный аналог разработанной конструкции станка используется для проведения экспериментов на кафедре металлорежущих станков и инструмента в ДонНТУ. Работоспособность данного типа оборудования подтверждена и после серии опытов и доработок конструкции планируется ее патентирование. Для обработки внутренней поверхности чашки эндопротеза на данном этапе разрабатывается и совершенствуется схема упругого шлифования алмазной головкой (рис. 3)

Рисунок 3 – Схема шлифования внутренней поверхности

чашки эндопротеза После обработки обеих деталей проводится их совместная притирка, при которой вместо алмазной головки устанавливается головка эндопротеза, а между деталями вносится свободный абразив в виде пасты. Такой способ притирки должен обеспечивать очень низкий параметр шероховатости поверхности деталей и максимально большое рабочее пятно контакта деталей, что обеспечит максимальную прочность и ресурс работы эндопротеза. Библиографический

список: 1. Абразивная и алмазная обработка материалов. Справочник. Под ред. д-ра техн. наук проф. А. Н. Резникова. M. «Машиностроение», 1977 – 391с. 2. Кочергин А. И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Уч. пособие для вузов. – Минск: Высш. шк., 1991 – 382с. ДонНТУ | Портал магистров ДонНТУ | Реферат | Библиотека | Ссылки | Отчет о поиске | Индивидуальное задание |