|

|

|

| Автобиография | Автореферат | Перечень ссылок | Отчет о поиске | Индивидуальное задание |

«ПРОЧНОСТНОЕ ИССЛЕДОВАНИЕ РОЛИКА РАБОЧЕГО РОЛЬГАНГА».

Руденко В.И., Проскуряков С.В., Ошовская Е.В., Сидоров В.А. (ДонНТУ, г. Донецк, Украина)

The operational conditions and failure causes of main table are described in the article. The results of stress investigations of main table’s roller are given. Investigations are carried out by the finite elements analysis. The roller construction is offered which increase the reliability and maintainability of main table.

Рабочий рольганг является одной из основных машин в технологической линии обжимного прокатного стана. Отказы рабочего рольганга вызывают простои всего стана, поэтому к долговечности и ремонтопригодности его деталей предъявляют повышенные требования. Ролик, являясь рабочим органом рольганга, находится в крайне тяжелых условиях работы, поэтому количество отказов по узлу ролика рольганга наиболее велико. К основным видам повреждений и отказов роликов рабочего рольганга относятся: разрушение подшипников качения ролика, разрушение ролика по цапфе, износ бочки ролика. Капитальный ремонт рабочего рольганга проводят один раз в год, при этом выполняется замена всех роликов. Демонтированный узел ролика разбирают и проводят ревизию подшипников качения опор и собственно ролика. Ролики, которые подлежат восстановлению, отправляют на наплавку и проточку по бочке. Подшипники качения опор роликов, которые находятся в работоспособном состоянии и могут прослужить до следующего капитального ремонта, вновь устанавливают на ролики. В противном случае на ролик устанавливаются новые подшипники. Также в течение года выполняются замены отказавших подшипников, что связано с дополнительными производственными потерями. Все это свидетельствует о значительной доле затрат на поддержание работоспособного состояния рабочего рольганга.

Условия работы ролика характеризуются контактом рабочей поверхности бочки с раскаленным металлом, высокими динамическими нагрузками на ролик при кантовках и выходе слитка из клети. Поэтому традиционные способы повышения надежности роликов на периоде эксплуатации вызвали увеличение его материалоемкости. В настоящее время наибольшее распространение получила конструкция цельного ролика, изготавливаемого из поковки.

Целью данной статьи является исследование причин отказов ролика рабочего рольганга по критериям прочности и выдача рекомендаций на совершенствование его конструкции для повышения долговечности и ремонтопригодности.

В качестве объекта исследования рассматривался ролик рабочего рольганга обжимного цеха Енакиевского металлургического завода (ЕМЗ) со следующими геометрическими размерами: расстояние между опорами – 3,9 м; диаметр бочки – 620 мм, диаметр цапфы – 320 мм, длина бочки – 2,8 м.

Наиболее распространенной методикой по определению запаса прочности ролика является методика, предложенная в работах А.И. Целикова, А.А. Королева, Ф.К. Иванченко. В этих работах указано, что проверку ролика на прочность следует выполнять по нагрузкам, возникающим при кантовках слитка. Действующая при этом нагрузка характеризуются коэффициентом динамичности Кд .

Известно, что в общем случае значения коэффициента динамичности Кд при кантовках металла составляют Кд=25-40. Для условий ролика рабочего рольганга ЕМЗ коэффициент динамичности при кантовках равен 35,2. При этом напряжения, возникающие в бочке ролика, составляют 52,8 МПа, а в цапфе – 114,7 МПа. Коэффициенты запаса прочности соответственно равны 18.9 и 8.7, что значительно превышает рекомендуемые пределы.

Проведенные авторами исследования указывают что, наибольшими нагрузками являются те, которые возникают при ударе раската в момент выхода его из клети. При этом в общем случае коэффициент динамичности составляет Кд=45-50. Для условий ролика ЕМЗ максимальная сила возникает в момент выхода раската из клети при 4 пропуске. В этом случае коэффициент динамичности достигает 48,6 , а коэффициенты запаса прочности снижаются до 6,3 на участке цапфы и 13,7 на участке бочке.

Таким образом, известные методики не дают четкого представления о распределении фактического запаса прочности в теле ролика и причинах его отказов.

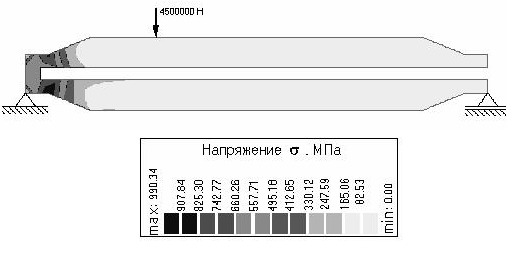

Исследование распределения запасов прочности и напряжений в ролике рабочего рольганга при действии ударной нагрузки выполнено с помощью метода конечных элементов (МКЭ) в прикладном пакете Mechanical Desktop.

Трехмерная твердотельная модель цельнокованого ролика, представленная на рис.1, состояла из 3512 тетраэдров и 1021 узлов. Ролик рассматривался как балка переменного сечения, установленная на подвижной и неподвижной опорах. В месте удара раската о ролик приложена сосредоточенная сила, равная 4,5 МН. Картина распределения напряжений, возникающих в ролике рабочего рольганга ЕМЗ под действием сосредоточенной силы, приведена на рис.2.

Рисунок 1 – Твердотельная модель ролика рабочего рольганга ЕМЗ

Рисунок 2 – Распределение напряжений в цельнокованом ролике

Как видно из полученной картины, наибольшие напряжения возникают в цапфе ролика, установленной на неподвижной опоре. Это объясняется реакцией, возникающей от ударной нагрузки. Возникающие напряжения практически сопоставимы с пределом прочности материала ролика, что в значительной мере объясняет случаи разрушения ролика рольганга по его цапфе. В бочке ролика и цапфе, установленной на подвижной опоре, возникающие напряжения распределены практически равномерно. Коэффициент запаса прочности в этих сечениях составляет 8 – 10. Кроме того угол поворота оси ролика на участке цапфы неподвижной опоры достигает 4 – 6о, а допускаемое значение угла поворота для используемых на роликах двухрядных сферических подшипников качения равно 2о. Превышение допускаемых значений по углу поворота подшипника вызывает снижение его грузоподъемности и является причиной преждевременных отказов.

Анализ полученных результатов показывает необходимость и направления совершенствования конструкции цельнокованого ролика с целью исключения выявленных недостатков.

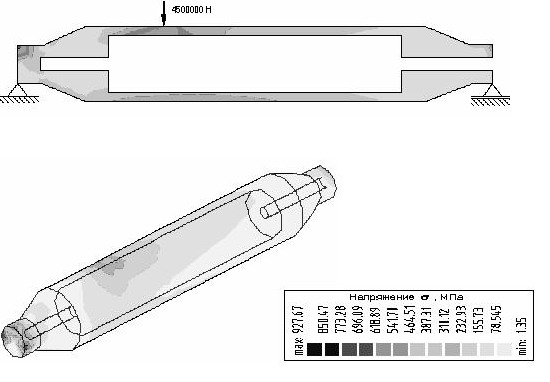

Авторами предложена конструкция ролика рабочего рольганга для условий ЕМЗ, представленная на рис.3. В данной конструкции ролик рольганга выполняется состав-ным. Бочка ролика изготавливается из бесшовной катанной толстостенной трубы и с натягом устанавливается на цапфы ролика. Для предлагаемой конструкции составного ролика также было выполнено исследование распределения напряжений (рис.4).

Рисунок 3 – Твердотельная модель ролика рабочего рольганга ЕМЗ предлагаемой конструкции

Условия приложения силы и размещения опор были приняты аналогично цельнокованой конструкции. В предлагаемой конструкции максимальные напряжения под действием сосредоточенной силы возникают в бочке ролика по направлению действия силы, но их значения лежат в допустимых пределах. Это объясняется меньшим моментом инерции сечения бочки ролика. Цапфа ролика, установленная на неподвижной опоре значительно разгружается по сравнению с цельнокованой конструкцией. Запас прочности по цапфе составляет 2 – 4. Цапфа, установленная на подвижной опоре, также сохраняет свой запас прочности (4 – 6).

С учетом того, что жесткости бочки и цапф в предлагаемой конструкции сопоставимы, то угол поворота оси ролика на участке цапфы неподвижной опоры составляет 1,6о и не превышает допустимых значений для установленных подшипников качения, что значительно улучшает условия работы подшипников и не снижает их грузоподъемность. Максимальный прогиб ролика на участке бочки равен 5,4 мм.

Таким образом, можно сделать вывод, что при составной конструкции ролика рабочего рольганга ударная нагрузка воспринимается бочкой ролика, а не цапфой, что является более предпочтительным, т.к. при этом исключается ее разрушение и повышается долговечность подшипников качения. Кроме того, к достоинствам данной конструкции можно отнести снижение массы ролика без потери жесткости, что позволяет снизить инерционность привода рольганга. Изготовление бочки ролика из трубы влияет на повышение его ремонтопригодности и снижение стоимости изготовления. Дальнейшие исследования предполагают изучение влияния температурных полей и износа поверхности бочки на распределение напряжений в теле ролика рабочего рольганга, а также изучение динамических характеристик ролика.

Рисунок 4 – Распределение напряжений в составном ролике: а – по поперечному сечению; б – по поверхности

Автобиография

Автореферат

Перечень ссылок

Отчет о поиске

Индивидуальное задание