Электротехнический факультет

Специальность: Электромеханическое оборудование энергоемких производств

Введение Важную роль в экономике Украины играет топливно-энергетический комплекс. В условиях стабильного роста цен зарубежных энергоносителей, повышение объемов добычи угля является залогом энергетической безопасности страны. Для дальнейшего развития угольной промышленности необходимо внедрение технически нового оборудования, отличающегося высокой степенью надежности и безопасности. В выемочных комплексах (комбайн, конвейер, крепь), применяется большое количество силовых гидроцилиндров (гидростойки, гидродомкраты и др.) работающих на водомасляной эмульсии. Рабочая жидкость содержит до 0,212 % загрязняющих примесей, включающих пиритные и кварцевые частицы с микротвердостью в 3 раза большей микротвердости материала цилиндров, что приводит к интенсивному коррозийному повреждению последних и к снижению их долговечности. Если не предусмотреть соответствующих мер по обеспечению надежности и долговечности работы угледобывающих машин и оборудования, то экономический эффект от их применения будет значительно снижаться и преимущества комплексной механизации очистных работ не будут использоваться в полной мере. Перед заводами угольного машиностроения и ремонтными предприятиями поставлены задачи по повышению как новых, так и отремонтированных машин. Осуществить эту задачу возможно при создании машин нового технического уровня и при использовании прогрессивных технологий изготовления и ремонта, в том числе эффективных методов упрочнения поверхности деталей. Разработке современных технологий обработки поверхностей деталей, с целью увеличения микротвердости, коррозийной стойкости и снижения шероховатости поверхности, обеспечивающих повышение долговечности деталей и посвящена настоящая работа.

Рис. 1 - Методы упрочнения деталей(GIF-анимация выполненна в приложении Easy GIF Animator; объем –78,4 кБ; размер – 592 x 906 пкс; количество кадров – 6; задержка между кадрами – 150 мс; задержка между последним и первым кадром – 1000 мс; количество циклов повторений - 7)

Актуальность темы В настоящее время рассматриваемая тема является довольно интересной и актуальной. Научно-производственной лабораторией электромеханической обработки деталей имени Б. М. Аскинази (Россия) ведется работа по разработке оборудования электромеханического упрочнения для строительных, автотранспортных, сельскохозяйственных предприятий. В частности ее сотрудниками Густовым С. А., Федоровым С. К, Федоровой Л. В. был опубликован ряд статей на тему электромеханического упрочнения деталей сельскохозяйственных машин и различного строительного оборудования [2,3,4,]. Вопросами повышения долговечности гидроцилиндров горных машин занимается ГП “Донгипруглемаш”. К. т. н. В. В. Косарев и д. т. н. Н. Н. Стадник предлагают увеличить чистоту рабочей жидкости за счет введения в насосную станцию фильтрующих установок. Таким образом предлагается исключить попадание загрязняющих примесей на рабочую поверхность гидроцилиндров и предотвратить их гидроабразивный износ [5]. Исследованиями установлено, что основной причиной выхода из строя гидростоек и гидродомкратов передвижки скребковых конвейеров является загрязнение их рабочей жидкости кварцевыми и пиритными частицами с микротвердостью 8-10 кН/мм^2. В то же время микротвердость поверхности цилиндров (сталь 30ХГСА) составляет лишь 2,6 кН/мм^2. Так после упрочнения методом электромеханической обработки гидростойки с упрочненным зеркалом цилиндров не имели абразивного и коррозийного повреждений проработали без отказов 12 месяцев. Учитывая данные результатов испытаний гидростоек метод электромеханической обработки целесообразно применять для упрочнения гидроцилиндров домкратов передвижки скребковых конвейеров. На основании вышеизложенного данная тема является актуальной.

Задачи работы Для решения выше указанной цели поставлены следующие основные задачи:

Провести анализ загрязняющих примесей рабочей жидкости горных и транспортных машин;

определить влияние различных частиц на степень абразивного износа поверхностей;

выполнить анализ существующих методов упрочнения поверхностей деталей;

выбрать и обосновать схему установки для электромеханического упрочнения наружных и внутренних поверхностей гидроцилиндров;

разработать конструкцию токопододящего устройства и раскатной головки;

выбрать оптимальные режимы упрочнения.

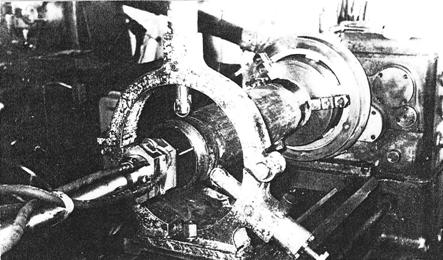

Практическая ценность С учетом результатов и рекомендаций выполненных исследований было проведено упрочнение внутренних поверхностей 19 цилиндров мехкрепи на опытной установке (рис. 2).

Ревизии, проведенные через 6, 9 и 12 месяцев их эксплуатации показали, что зеркало упрочненных цилиндров не имело абразивного и коррозийного повреждений, в то время как зеркало контрольных цилиндров было испещрено рисками глубиной до 0,8 мм и имело очаги коррозии до 20% рабочей площади цилиндров. Гидростойки с упрочненными цилиндрами проработали без отказов больше контрольных серийно выпускаемых гидростоек в среднем на 4000 часов. Учитывая высокие показатели технических параметров гидростоек с упрочненными поверхностями цилиндров, метод электромеханической обработки целесообразно применять для обработки гидроцилиндров домкратов передвижки скребковых конвейеров.

Научная новизна Выбрана и обоснована схема установки для электромеханического упрочнения наружных и внутренних поверхностей гидроцилиндров, разработана конструкция токоподводящего устройства и раскатной головки, проведено упрочнение опытных образцов цилиндров, получены уравнения регрессии и выбраны оптимальные режимы упрочнения, определена коррозийная стойкость обработанной поверхности, что является новым в данной области исследований.

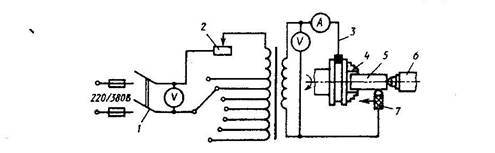

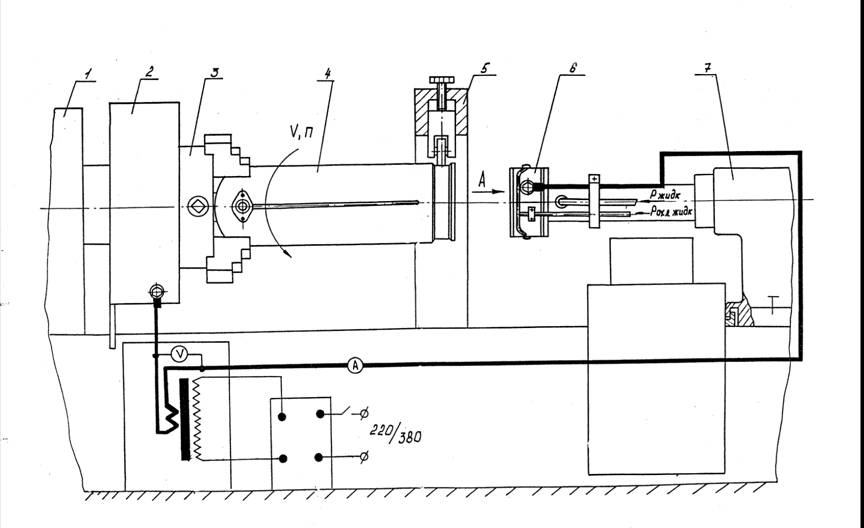

Согласно источнику [1], электромеханическое упрочнение (ЭМУ) основано на сочетании термического и силового воздействия на поверхностный слой обрабатываемой детали. Сущность этого способа заключается в том, что в процессе обработки через место контакта инструмента с изделием проходит ток большой силы и низкого напряжения, вследствие чего выступающие гребешки поверхности подвергаются сильному нагреву, под давлением инструмента деформируются и сглаживаются, а поверхностный слой металла упрочняется.Принципиальная схема электромеханической обработки (ЭМО) на токарном станке показана на рис. 3 От сети напряжением 220... 380 В ток проходит через понижающий трансформатор, а затем через место контакта детали с инструментом. Сила тока и вторичное напряжение регулируются в зависимости от площади контакта, исходной шероховатости поверхности и требований к качеству поверхностного слоя.

где: 1- рубильник; 2 - реостат; 3 - вторичная обмотка; 4 - патрон; 5 - деталь; 6 - задняя бабка; 7 - инструмент.

Для получения технологического переменного тока используют понижающие трансформаторы с питанием от сети напряжением 220/380 В. Мощность трансформатора выбирают в зависимости от технологического его назначения; характера обрабатываемых деталей, их размеров, конструкции инструмента, серийности производства.

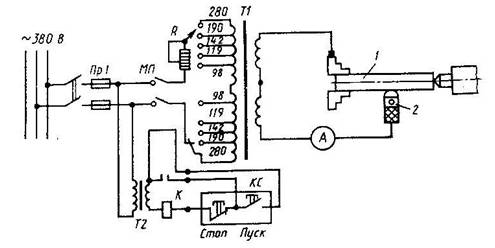

Для ЭМО деталей вращения в условиях мелкосерийного и ремонтного производства может быть использована установка типа УЭМО-1 (рис. 4).

где: 1 деталь; 2 - державка

Установка состоит из понижающего трансформатора, токарного станка с электроконтактным устройством к патрону, а также из зажимаемой в суппорте станка пружинной державки. Напряжение от сети 380 В подается через пакетный выключатель на выходные контакты магнитного пускателя МП, управляемого переносной кнопочной станцией КС, располагаемой на рабочем месте. Катушка К магнитного пускателя питается через небольшой понижающий трансформатор Т2, подающий напряжение 36 В. При включении магнитного пускателя напряжение подается на вилку штепсельного переключателя, позволяющего исключить то или иное число витков первичной обмотки трансформатора Т1. Второй конец вторичной обмотки соединен с пружинной державкой 2, укрепляемой изолированно в резцедержателе станка; n1-n2-n3-n4-n5 - соответственно числа витков первичной обмотки трансформатора. Трансформатор обеспечивает напряжение во вторичной цепи в 2...6 В при ступенчатом регулировании силы тока. Для изменения силы тока вторичной цепи сделаны отводы в обеих катушках первичной обмотки. При необходимости более плавного регулирования силы тока в первичную цепь вводят реостат Вторичная обмотка выполнена из медной шины сечением 640 мм2 и имеет три витка (два витка на одной катушке и один на другой). Трансформаторы, выполненные по этой схеме, нашли широкое применение на ремонтных предприятиях для обработки деталей типа тел вращения. Разработанная в УСХИ при участии ГОСНИТИ установка УЭМО-2 (рис. 5) отличается от установки УЭМО-1 наличием регулятора напряжения РНО-250-5 и возможностью увеличения вторичного тока до 1800 А.

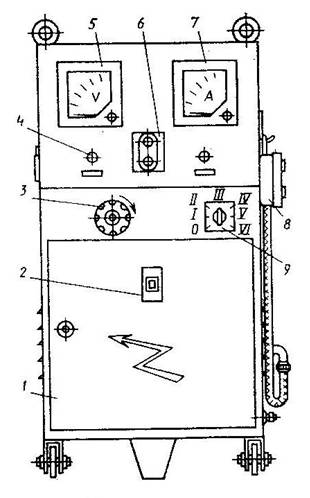

Установка УЭМО-2 представляет собой силовой понижающий трансформатор с аппаратурой регулирования электрических режимов работы, приборами контроля и защиты. Установка собрана в металлическом шкафу и может перемещаться на двух роликах-катках. В нижней части шкафа установлен силовой понижающий трансформатор. Его первичная обмотка имеет отводы, подсоединенные к переключателю 9, установленному на лицевой панели. Ступенчатое увеличение силы тока до 1800 А с коэффициентом увеличения от одной ступени к другой 1,12 обеспечивается переводом переключателя 9 в положения II…VI. Включение и выключение трансформатора производится с помощью кнопок 6 на лицевой панели или с помощью переносyой кнопочной станции 8. В нижней части установки имеется навесная электрическая панель, с внутренней стороны которой смонтированы электроаппаратура управления. Общее включение и выключение осуществляется рычагом 2 автоматического выключателя.

В качестве источника технологического тока используется однофазный трансформатор, вторичная обмотка которого выполнена из трех витков, представляющие из себя медные шины сечением 600-700 мм^2. В цепи технологического тока установлен амперметр и вольтметр для контроля за режимами упрочнения. Питающая однофазная цепь подключена к трансформатору через регулятор напряжения типа РНО-250, которым регулируют напряжение первичной и вторичной цепи трансформатора и величину его рабочего тока.Технология упрочнения внутренней поверхности гидроцилиндра заключается в следующем: гидроцилиндр 4 с помощью люнета 5 устанавливается соосно патрону 3 и оси задней бабки 7 и закрепляется в патроне 3 передней бабки 1 токарного станка. Так же устанавливается токоподводящее устройство 2.

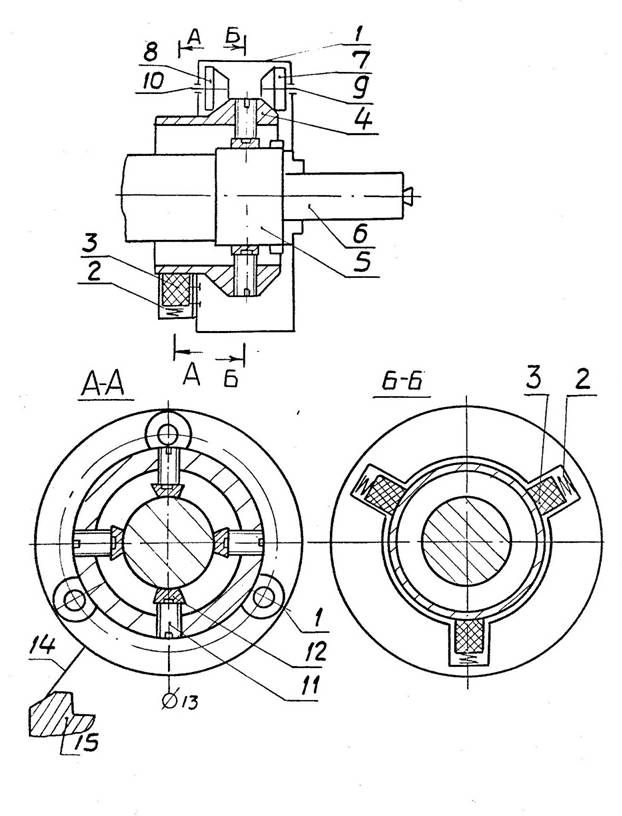

В соответствии с Рис. 7 в корпусе 1 токоподводящего устройства пружинами 2 поджаты токосъемные щетки 3. Токоподводящее кольцо 4 устанавливается соосно с патроном 5 и обрабатываемой деталью 6. В корпусе 1 установлены ролики 7 и 8, вращающиеся на осях 9 и 10. Токоподводящее кольцо 4 связано с патроном 5, токоподводящими винами 11 и контактными элементами 12, изготовленными из меди и латуни. В корпусе 1 жестко закреплен штырь 14 из диэлектрика, опирающийся на станину 15 токарного станка. К корпусу 1 подключена одна из клемм 13 от источника технологического тока. При вращении патрона 5 вращается жестко связанное с ним кольцо 4 в роликах 7 и 8, а в корпусе благодаря штырю 14, опирающемуся на станину 15 остается неподвижным. Через элементы 13-1-3-4-12-5 осуществляется подвод тока к детали 6.

Согласно рис. 8 раскатная головка имеет корпус 1, в прямоугольных пазах которого установлены ползуны 2 с возможностью радиального перемещения с помощью гидроцилиндра 3 одностороннего действия. В ползунах 2 установлены ролики 4 с твердосплавными рабочими вставками в меднографитовых токоподводящих подшипниках 5. Корпус 1 изолирован от бортоштанги 6 диэлектрическими прокладками 7,8. Устройство закрывается крышкой 9. Охлаждающая жидкость к поверхности роликов 4 подается по трубе 10. Для выполнения работ по упрочнению поверхностей необходимо установить державку раскатной головки в заднюю бабку станка, подсоединить один из полюсов источника питания к токосъемному устройству, а другой к раскатной головке.

Затем необходимо установить скорость вращения шпинделя, скорость подачи суппорта и произвести настройку источника технологического тока на заданный режим упрочнения, осуществить прижим роликов, включить привод вращения шпинделя и подачи суппорта, подачу смазочно-охлаждающей жидкости и источник технологического тока.

В результате обзора литературных источников установлено, что в известной установке для электромеханического упрочнения детально не разработано токопроводящее устройство, раскатная головка для упрочнения наружных и внутренних поверхностей гидроцилиндров домкратов передвижки скребковых конвейеров. Так же не обоснованы рациональные режимы упрочнения. Разработана раскатная головка, отличающаяся наличием гидроцилиндра одностороннего действия, для прижима роликов. Такая конструкция позволяет производить упрочнение в различных режимах. Разработана конструкция токопроводящего устройства, отличающаяся наличием трех токосъемных щеток и токопроводящего кольца связанного с патроном винтами, имеющими контактные элементы. Такая конструкция обеспечивает необходимую надежность устройства позволяющего регулировать силу тока и скорость обкатки в широком диапазоне значений. Тем самым можно обеспечить необходимую микротвердость и шероховатость поверхности. На основании экспериментальных исследований, по существующей методике получена математическая модель влияния четырех переменных на величину микротвердости и шероховатости поверхности. Установлены рациональные режимы ЭМО: плотность тока j=500...750 А/мм^2, давление прижима роликов р=300-500 Н/мм^2, скорость обкатки V=7…14 м/мин, при которых достигается шероховатость поверхности в пределах Ra=0,6...0,7 мкм наряду с высоким значениям микротвердости Нм=6000...7000 Н/мм^2. По методике, разработанной в ИГД им. А.А. Скочинского были проведены ускоренные испытаний на коррозийную стойкость материалов. Из результатов исследования следует, что рациональным режимом ЭМО, при котором отсутствует коррозия испытанных образцов, является режим с плотностью тока j=600…700 А/мм^2.

При написании данного реферата магистерская работа не завершена. Окончательный вариант работы можно получить у автора или научного руководителя после декабря 2010 года.