Лапенко Олексій Павлович

Факультет екології і хімічної технологіїКафедра прикладної екології і охорони навколишнього середовища

Спеціальність: Технологія тугоплавких неметалічних і силікатних матеріалів

Тема кваліфікаційної роботи магістра:

Вивчення можливості використання аргіліту для отримання цементних в'яжучих матеріалів

Науковий керівник: доктор хімічних наук, професор Шаповалов Валерій Васильович

Реферат по темі випускної роботи

Зміст Вступ

За різними даними до теперішнього часу у відвалах вугільних шахт України скопилося більше 1 млрд. т відходів. Проте об'єм використання промислових відходів незначний - 5-6% від їх виходу. Екологічний ефект, одержуваний при утилізації відходів, складається з багатьох чинників, часто специфічних для того або іншого вигляду відходів.

При цьому відомо, що використання відходів в 2-3 рази дешевше, ніж природної сировини [1]. Витрата палива при використанні окремих видів відходів знижується на 10-40%, а питомі капіталовкладення на 30-50%.

На території Донецької області налічується більше 1,5 тис. відвалів вугільних шахт, в кожному з них в середньому 1,144 млн. м3 породи. Терикони розкидані по всій території області і займають площу близько 800 га.

Виконані дослідження хімічного складу ряду порідних відвалів шахт Донецького регіону дають уявлення про хімічний склад териконів. З'ясувалося, що в териконах містяться не тільки токсичні, але і потенційно цінні хімічні елементи. Порода містить підвищену кількість вугілля - від 5 до 46%, а також сировина для виробництва алюмінію (Al2О3) - до 15 % і германію - до 55 г/т. Основну масу складають оксиди кремнію і заліза, лужноземельні ж компоненти (СаО і МgО) - не перевищують 5 % [2].

Також слід звернути увагу на вугілля, що міститься в породі, яке залежно від його кількості може дозволити частково знизити витрати палива на випалення цементної сировини [3].

Аналіз хімічного складу показав, що більшість гірських порід, що містяться у відвалах, придатна для використовування їх як глиниста сировина при виробництві портландцементу і деяких інших цементних в'яжучих матеріалів. На глинисту сировину для виробництва портландцементу немає встановлених стандартом технічних вимог. Проте, на підставі практичного досвіду встановлені наступні орієнтовні вимоги до хімічного складу глинистих порід, визначаючі доцільність їх використовування: кількість СаО не обмежується; допустимий вміст MgO залежить від вмісту його у вапняному компоненті і обмежується умовою отримання клінкеру для портландцементу із вмістом MgO не більш 5%, а для магнезійного портландцементу - не більш 10%; кількість SiO2, Al2O3, Fe2O3 в поєднанні з вапняним компонентом повинне забезпечувати отримання необхідних значень коефіцієнта насичення, кремнеземного і глиноземного модулів в сировинній суміші і клінкері (з урахуванням можливості введення коректуючих добавок)[4]. Бажано, щоб Na2O і K2O в сумі не перевищували 3 - 4%, а SO3 було не більш 1%. Збільшення вмісту SiO2 досягається добавкою висококремнеземних речовин - трепела, опоки, діатоміту [5]. Недостатня кількість в сировинній суміші оксиду заліза компенсується добавкою колчеданістих огарків, залізняку; добавка високоглиноземних глин (бокситів) дозволяє підвищити вміст в клінкері глинозему.

Карбонатні породи в природі зустрічаються у вигляді вапняків, крейди, вапняного туфу, вапняку-черепашника і мармуру. Всі приведені різновиди карбонатних порід знаходять застосування в портландцементному виробництві, за винятком мармуру. Найбільш застосовні вяпняки і крейда, що є осадковими гірськими породами. Осадкове походження вапняків і крейди обумовлює різноманітність їх хімічного складу і фізичних властивостей [6]. Хімічно чистий вуглекислий кальцій містить 56% СаО і 44% СО2. Але таких вапняків в природі немає. Разом з СаСО3 природні вапняки містять кремнезем, глинозем, оксиди заліза, оксид магнію і ін.

Як вапняний компонент можуть бути використані різні гірські породи з підвищеним (порівняно з класичною цементною сировиною) вмістом карбонату кальцію. Такі гірські породи широко поширені на території Донецької області і іноді є відходами: поверхневі породи при розробці різної корисної копалини [7].

Існує чотири головні технологічні способи виробництва цементу - сухий, напівсухий, напіввологий і мокрий процес.

Зазвичай всі ці процеси включають наступні підпроцеси:

Кар'єрні роботи. Природна сировина, наприклад, вапняк або крейда, вапняна глина і глина або сланець здобуваються в кар'єрах, які, в більшості випадків, розташовані поблизу від цементного заводу. Після добичі сировина подрібнюється безпосередньо в кар'єрі і транспортується на цементний завод для проміжного зберігання, гомогенізації і подальшої переробки [9].

"Коректуючі" матеріали, такі як глинозем, залізняк або кремнезем можуть бути необхідні в хімічному складі сировинної суміші відповідно до вимог процесу і технічних вимог до продукту. Кількість коректуючих матеріалів зазвичай дуже мала в порівнянні із загальними об'ємами основної сировини. У великих об'ємах використовується вторинна (або альтернативне) сировина, відходи виробництва, щоб замінити природну сировину і "коректуючі" матеріали [9].

Таким же чином як традиційна сировина, ці матеріали можуть подаватися на дробарку кар'єру або безпосередньо в процесі підготовки сировини на цементному заводі.

Підготовка сировини. Після проміжного зберігання і усереднювання, сировина сушиться і перетирається у визначених і добре контрольованих пропорціях в млинах, внаслідок чого виходить сировинна "мука" для сухого (і напівсухого) процесу. При мокрому (і напівмокрому) процесі сировина - суспензія, що каталізує, подрібнюється з певною кількістю води для отримання рідкого цементного тіста [9].

Залежно від технологічного процесу може бути використана додатковий ступінь, наприклад, підготовка гранул з сировинної суміші - сухої тонко розмолотої речовини (напівсухий процес), або отримання осаду фільтрації в процесі осушення рідкого розчину у фільтруючому пресі (напіввологий процес). Проміжний продукт, що виходить, - тобто сировинна мука або рідке цементне тісто (або їх похідні) - зберігається і далі гомогенізується в бункерах сировинної суміші або шламових басейнах, внаслідок чого досягається і підтримується необхідний однорідний хімічний склад перед відправленням в піч. Як правило, приблизно необхідно близько 1.6 тонн (сухої) сировини для виробництва однієї тонни клінкеру [10].

Підготовка палива. Звичне паливо, використовуване в європейській цементній промисловості - головним чином кам'яне вугілля, паливний мазут і необроблена нафта. Природний газ переважно використовується на заводах пострадянського простору. Альтернативні види палива - неорганічні палива, вироблювані з індустріальних відходів - широко використовуються в наші дні замість традиційних видів викопного палива, тільки за кордоном.

Підготовка палив - подрібнення, висушування, подрібнення, і усереднювання - зазвичай виконується на місці. Для цього потрібні вугільні млини, бункери і приміщення для зберігання твердого палива, резервуари для рідкого палива і відповідний транспорт і системи подачі до печей.

Споживання палива в значній мірі залежить від основного технологічного процесу, вживаного при спіканні цементного клінкеру.

Спікання цементного клінкеру. Готова сировина поступає в печі, де піддається процесу випалення, що складається з послідовних ступенів висушування, підігріву, прожарення (наприклад, при процесі декарбонізації), і спікання (або "клінкерізаціїї", наприклад, при випаленні клінкеру при температурі до 1450 С). Клінкер, що спікся, охолоджується потоком повітря до 100-200 С в пристроях, званих холодильниками і транспортується до місця зберіганні. Холодильники бувають різних типів, але найчастіше застосовуються рекуператорні і колосникові [11].

Рис. 1 - Модель рекуператорного холодильника (анімація; 9 кадрів; без затримки; нескінченна)

Зазвичай застосовуються печі, що обертаються, з або без так званих теплообмінників (у сучасніших системах - "декарбонізатор") залежно від основного процесу. Піч, що обертається є похилою сталевою трубою, футерованою вогнетривкими матеріалами із співвідношенням довжини до діаметру близько 1/4. Невеликий нахил (від 2.5 до 4.5 %) разом з повільним обертанням (0.5 - 4.5 обертів на хвилину), дозволяють переміщати оброблювані матеріали достатньо довго для досягнення термічної конверсії необхідних процесів. Часто, для інтенсифікації процесів, усередині печі передбачені ланцюгові завіси [9].

Висока температура газів, що відходять з печі, використовується для сушки сировини, твердого пального або мінеральних добавок в млині. Відпрацьовані гази проходять через електростатичні осаджувачі або рукавні фільтри перед випуском в атмосферу.

Помел цементу. Портландцемент виробляється шляхом сумісного помелу клінкерного цементу з невеликою кількістю гіпсового каменя на цементному заводі. Цементи з добавками містять інші елементи, наприклад, доменний гранульований шлак, природний або індустріальний туф, активні мінеральні добавки (діатоміт, трепел, опоку) або інертних наповнювачів, такі як вапняк [9].

Мінеральні добавки, найчастіше, вводяться при дробленні разом з клінкером.

Розмелюючі установки можуть бути розташовані віддалено від виробництва клінкеру.

Відправка цементу. Цемент може бути відправлений, насипом, або упакований в мішки і укладений в штабеля для відправки. Використовування видів транспортування залежить від місцевих умов і вимог.

У ДонНТУ подібні дослідження не проводилися. Проте інтерес представляє робота магістра Папуної Н. У. У своїй роботі «Переробка териконів методом агломерації» вона досліджувала умови отримання аглопоріту з відходів вугледобувної промисловості [12].

Аналіз літератури, а також пошук в Інтернеті показав, що подібні дослідження в Україні не проводилися. Южгіпроцемент спільно з Дніпродзержинським заводом встановили можливість додавання в сировинну суміш відходів вуглезбагачення.

Проблема раціональної утилізації промислових відходів і ТБВ успішно розв'язується за кордоном. Всі горючі відходи спалюються в цементних печах, які вигідно відрізняються від печей сміттеспалювальних заводів тим, що в них теплотехнічний процес проходить при вищій температурі до 1700 - 1800 С в лужному середовищі (надлишок оксиду кальцію), що запобігає утворенню діоксинів.

Це забезпечує зниження до мінімуму вміст шкідливих речовин в газах, що відходять, а також хімічне скріплення в основних клінкерних мінералах частини шкідливих речовин, що виділяються з відходів.

Дослідження і практика вітчизняних і закордонних цементних підприємств показали, що в цементних печах успішно можуть бути використані горючі відходи. Знайдені шляхи утилізації шлаків і шламів металургії, хімічних підприємств, золошлакових відходів теплоелектростанцій, відходів целюлозно-паперової і гідролізної промисловості, нафтопереробки - гудронів, нафтошламів, суміші відпрацьованих нафтопродуктів, зношених автопокришок і інших паливовмісних відходів.

Номенклатура утилізованих відходів:

Проте в приведеному списку відсутні відходи вугледобувної промисловості. Це пов'язано з тим, що в країнах Європи і в інших розвинених країнах не здобувається така кількість вугілля і утилізація відходів від його здобичі, не складає особливих проблем. У Росії ж, наприклад, це питання також стоїть достатньо гостро. В процесі пошуку в Інтернеті інформації по темі магістерської роботи був знайдена єдина стаття, яка найбільш відповідає темі роботи: запропонована технологія утилізації відходів видобутку вугілля, шляхом їх додавання до клінкеру, що виходить, - патент RU 2342337 C1 від 01.2006. У магістерській же роботі пропонується використовувати відходи видобутку вугілля, не як добавку, а безпосередньо як сировину.

Був проведений хімічний аналіз аргіліту (досліджуваної породи), за разультатами якого розрахований склад початкової суміші для отримання цементного клінкеру, а також визначений хімічний склад готового клінкеру. Як вапняний компонент була вибрана крейда. Паралельно, на приладі Торопова, була визначена питома поверхня початкових компонентів.

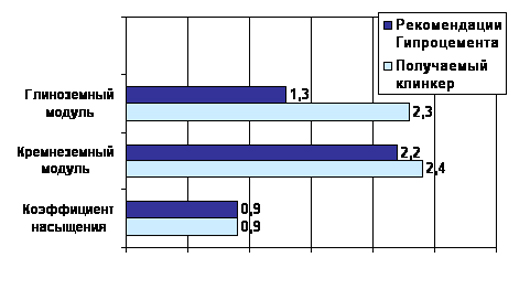

На підставі цих даних були розраховані основні характеристики цементного клінкеру: коефіцієнт насичення, кремнеземний і глиноземний модулі. На діаграмі для порівняння також приведені рекомендовані Гипроцементом значення цих характеристик.

Рис. 2 - Основні характеристики одержуваного цементного клінкеру

Ми бачимо, що тільки значення глиноземного модуля значно відрізняється від рекомендованого. Глиноземний модуль - це відношення оксиду алюмінію міститься в клінкері до вмісту оксиду заліза [2].

З цього виходить, що коректувати склад початкової суміші можна або зменшенням змісту оксиду алюмінію, або введенням додаткової кількості оксиду заліза. Роботи ведуться в обох напрямах.

У нас на кафедрі розроблена технологія видобування з відходів видобутку вугілля оксиду алюмінію - сировини для виробництва металевого алюмінію. Залишок від видобування пропонується використовувати для отримання цементного клінкеру.

Другим напрямом були суміші, до складу яких вводилася додаткова кількість оксиду заліза.

Суміші обпалювалися в електричних печах опору. Причому випалення велося по декількох теплових режимах.

До температури випалу режими співпадають, причому швидкість підйому температури від 800 до 1100 градусів зменшена, для проведення процесу декарбонізації.

Досягши температури випалення для декількох зразків робилася ізотермічна витримка, яка відсутня для інших зразків.

Обпалений клінкер розбивався на шматки і охолоджувався в спеціальних умовах.

Потім клінкер подрібнювався разом з гіпсовим каменем, просівався через сито № 008.

Додатково вимірювалася питома поверхня одержаного цементу.

З одержаного цементу по стандартній методиці формувалися зразки для випробування їх міцності на стиснення.

Рис. 3 - Зразки для випробування міцності на стиснення

В даний час випробувана міцність на стиснення чотирьох зразків.

Одержаний цемент показує непогані міцностні характеристики. Умови отримання цементу ще не до кінця підібрані. Надалі планується провести ряд експериментів з різною температурою і режимами випалення, різними значеннями основних характеристик цементного клінкеру. Також планується проведення експериментів з різними режимами помелу (зміна часу помелу; зміна інтенсивності помелу; використовування різних інтенсифікаторів і пр).

Після досягнення значень міцності одержуваного цементу відповідних марці М300 і вище, планується проведення експериментів на відповідність властивостей одержуваного цементу значенням, вказаним в ДСТУ Б В.2.7-46-96 [8].

- Бурковський Ю.А. Сухой способ производства портландцементного клинкера. - Госстройиздат, 1958.- 267с.

- Бутт Ю.М. Технология вяжущих веществ. - М.: Высшая школа, 1965.-619с.

- Власов П.А. Транспорт и хранение цмента. - Госстройиздат, 1959.-227с.

- Коновалов П.Ф. Физико-химические исследования цементов. - Госстройиздат, 1960.-427с

- Окороков С.Д. Расчет портландцементной сырьевой шихты. - Стройиздат, 1975.-329с

- Пащенко А. А. Мясникова Е. А. Теория цемента. - К.: Будівельник, 1991. - 168с.

- Бутт Ю. М. Тимашев В. В. Портландцемент. - М.: Стройиздат, 1974. - 328с.

- ДСТУ Б В.2.7-46-96. Будівельні матеріали. Цементи загальнобудівельного призначення. Технічні умови. - Київ: Держкоммістобудування України, 1996. - 72 с.

- Краткий справочник технолога цементного завода под ред. проф. И. В. Кравченка М.: Стройиздат, 1974. - 304с

- Колокольников В. С. Производство цемента. - М.: Высшая школа, 1967.-303с.

- Урьев Н. Б, Дубинин И. С. Коллоидные цементные растворы. - Л.: Стройиздат, 1980. - 192 с.

- Квалификационная работа магистра Папуна Н. В. Переработка терриконов методом агломерации. Портал магистров ДонНТУ [Электронный ресурс] Режим доступа: www/URL: http://masters.donntu.ru/2008/fizmet/papuna/library/index.htm