Оптимизация технологии получения пьезокерамических материалов ЦТС

Прилипко

Ю. С.

Донецкий национальный технический университет

Источник: http://www.library.donntu.ru/chemistry/H_119.pdf

Несмотря на

значительные достижения по повышению качества материалов на основе ЦТС,

прогресс в совершенствовании указанных материалов в последние годы резко

снизился. Это объясняется тем, что возможности улучшения электрофизических

свойств пьезокерамики путем изменения химического

состава, модифицирования практически исчерпаны. На первый план выступает задача

поиска новых приемов совершенствования структуры уже существующих материалов,

которая может решаться за счет интенсификации процессов на отдельных стадиях

технологического процесса, повышения активности реагирующих компонентов с целью

повышения скорости гетерогенных процессов. Поэтому совершенно очевидной

является важность развития и усовершенствования методов получения пьезоматериалов, максимально удовлетворяющих требованиям

производства и новых областей применения соединений системы ЦТС.

Выбор способа получения материалов зависит от

доступности исходных веществ, желаемых свойств продукта,

имеющихся химических средств, решения задачи существенного снижения

технологического разброса параметров, масштаба производства, технологичности,

рационализма, уровня химических и электрофизических свойств и др.

Производственный процесс получения материалов системы

ЦТС по керамической технологии включает в себя следующие технологические стадии

(рис. 1): выбор, подготовку и проверку сырья; взвешивание компонентов и

подготовку шихты к синтезу; высокотемпературный синтез; дробление спеков; измельчение и сепарацию порошков; усреднение и

аттестацию готового материала.

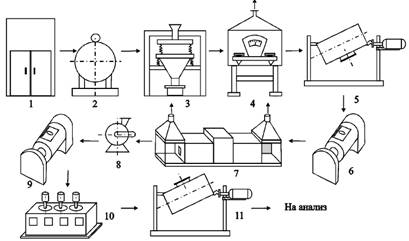

Рисунок1

- Технологическая линия получения материалов ЦТС по керамической технологии: 1

- склад сырья; 2 - вакуумный сушильный шкаф; 3 - вибросито; 4 - весы; 5,11 - усреднители типа «пьяная бочка»; 6 - гуммированная вибромельница; 7 - туннельная печь; 8 - молотковая

дробилка; 9 - вибромельница готового продукта; 10 -

магнитный сепаратор.

При замене сырья для

получения однофазного продукта со структурой перовскита необходимо

корректировать температуру синтеза. Если для шихт, составленных на основе

специальных диоксидов ZrO2 и TiO2, или TiO2 для

тугоплавкого стекла с низким содержанием рутила, для материала ЦТСтБС-2

достаточно температуры синтеза 880-900°С, то шихты,

содержащие TiO2 марки ТС с высоким содержанием рутила (> 30%),

необходимо синтезировать при температуре 950-970°С. При таких условиях материал

является практически однофазным, содержание свободного оксида свинца не

превышает 2,5-2,7% масс., а электрофизические свойства

находятся на уровне технических условий. Снижение суммарной удельной

поверхности диоксида циркония резко ухудшает диэлектрические и

пьезоэлектрические свойства материала, что находится в полном соответствии с

данными [1]. Другие варианты получения материала ЦТСтБС-2 на этом же

циркониевом сырье, но с различным свинцовым и титановым сырьем не дают

сколько-нибудь заметных положительных результатов из-за низкой реакционной

способности, ввиду более грубой дисперсности данной марки ZrO2.

Попытка воздействия на активность сырья путем его дополнительного вибропомола и некоторого изменения дисперсности, не всегда

приводит к заметному изменению характера влияния сырья на условия синтеза и

свойства материалов. Вероятно, это связано с преимущественным влиянием исходных

условий получения сырьевых компонентов (их предыстории) по сравнению с влиянием

последующей обработки. Аналогичное влияние титановое и циркониевое сырье

оказывает на свойства и других марок пьезокерамических материалов (ЦТССт-3,

ЦТСтБС-1 [2, 3]). При замене свинца углекислого на глет, хотя и имеет место

некоторое повышение температуры синтеза (на ~30-50°С), однако электрофизические

свойства материалов практически не изменяются (при применении химически

активных марок ZrO2 и TiO2).

Таким образом, при получении

материалов с высокими электрофизическими свойствами качество исходного сырья,

особенно титанового и циркониевого, имеет решающее значение. Можно полагать,

что влияние сырья обусловлено, в основном, его предысторией, определяющей

кристаллическую структуру, дисперсность, чистоту, состояние поверхности,

активность сырья в твердофазных процессах. Оптимальным вариантом сырья для пьезокерамики должны быть вещества с хорошо развитой

поверхностью (размер частиц < 5,0 мкм), сравнительно чистые (содержание

примесей не более 0,1% масс.), полученные при сравнительно невысокой

температуре или являющиеся низкотемпературными модификациями (если они

существуют).

Дальнейшая подготовка

выбранного сырья включает его сушку, просев, усреднение, анализ на содержание

основного вещества. Каждая новая партия диоксида циркония или диоксида титана,

поступившего в производство, подлежит проверке путем изготовления из них 3-х

пробных партий выпускаемого материала со сдвинутыми против

расчетного молярными соотношениями ZrO2 и TiO2 на 0,5%

мол. Необходимость изготовления «пробников» вызвана тем, что при анализе

диоксида циркония и диоксида титана возможна ошибка в определении основного

вещества. Электрофизические свойства материалов ЦТС очень чувствительны к

молярному соотношению ZrO2/TiO2, т.е. зависят от

положения состава в морфотропной области. На пробных

партиях проверяются электрофизические параметры полученного материала. Сырье

может быть применено в производстве только после получения положительных

результатов хотя бы на одной из пробных партий.

Приготовление шихты

Шихта для изготовления

пьезокерамического материала составляется из сырьевых компонентов в

соотношении, которое определяется пересчетом молярных в весовые проценты с

учетом содержания основного вещества в каждом компоненте.

В технологической схеме

(рис. 1) предусмотрено предварительное смешение в усреднителе

типа «пьяная бочка» и помол-смешение в гуммированной вибромельнице.

Преследуемые цели - смешать компоненты шихты до высокой степени однородности и

разрушить конгломераты, т.е. достичь наибольшего контакта между составляющими

компонентами. Наиболее точный контроль качества смешения дает

радиоактивационный метод, а также спектральный и рентгеноспектральный анализы.

Когда число компонентов больше двух, то контроль качества смешения можно

проводить по какому-нибудь одному компоненту, содержащемуся в смеси в

наименьшем количестве.

Качество шихты

(однородность, дефектность, активность) может существенно влиять на

технологические параметры синтеза и, как следствие, на качество готового

материала.

Перспективный способ повышения

активности шихты предложен в [4]. По действием кавитационного

разрушения гранулометрический состав шихты, после ультразвуковой обработки в

воде, смещается в сторону увеличения содержания мелкодисперсной фракции (до 5

мкм). Изменение дисперсности, морфологии, субструктуры

частиц в итоге приводят к снижению температуры (на ~100°С) образования твердого

раствора ЦТС, уменьшению разброса параметров готового материала (ЦТССт-3)

приблизительно в 2,5 раза, а значение механической добротности увеличивается с

880 до 1050.

Высокотемпературный синтез

Для выбора оптимального

режима синтеза и исследования влияния различных технологических факторов на

механизм и кинетику синтеза шихты целесообразно пользоваться результатами

термографического анализа смеси сырьевых компонентов (шихты). На термограммах

процесс синтеза проявляется в виде экзотермического эффекта, что позволяет

легко определить температурный интервал синтеза, а по величине площади и

остроте пика судить об интенсивности процесса. Процессы дегидратации и

термического разложения с выделением газов заметны на термограммах и указывают

температурный интервал, в котором обжиг следует вести с замедленной скоростью,

чтобы дать возможность полностью пройти этим процессам. Кривая усадки

материалов отражает кинетику синтеза и позволяет обнаружить все объемные

изменения.

Составы пьезокерамических

материалов обладают различной степенью сложности и это в

значительной мере предопределяет особенности процессов их синтеза.

Температура синтеза многокомпонентных систем зависит от вида модифицирующих

добавок. Чем выше «сегнетожесткость»

пьезокерамического материала, тем ниже температура синтеза. Например,

температура синтеза «сегнетожесткого» материала

ЦТССт-3 составляет 860±20°С, «средней жесткости»

(ЦТСтБС-2) - 880±20°С и «сегнетомягкого» (ЦТСтБС-1) -

930±20°С. Продолжительность синтеза, определенная экспериментальным путем, в

каждом случае составляет 4 часа при высоте слоя порошка на подложке 50-

Оптимальные условия синтеза

можно достичь, во-первых, за счет оптимизации практически всех предшествующих

стадий многофакторного технологического процесса: стабилизацией состава и

физико-химического состояния сырьевых материалов, повышения однородности и

активности шихты, зависящей от дисперсности порошка и концентрации дефектов

кристаллической решетки частиц. И, во-вторых, за счет интенсификации собственно

процесса синтеза, заключающейся в выборе способа подготовки шихты (в виде

порошка, брикетов, гранул), определении загрузки, в выборе и правильной

реализации температурно-временного режима, аппаратурного оформления и т.д.

Вибропомол материалов ЦТС

Основной целью измельчения

является создание поверхности, требуемой для полного прохождения процесса

спекания и достаточно высокой активности, чтобы повысить скорость гетерогенных

процессов. Способность твердых тел сопротивляться деформации и разрушению под

действием внешних сил определяет их механические свойства: прочность,

пластичность, вязкость, упругость. Механические свойства твердых тел связаны с

их строением (структурой), в понятие которого следует включать распределение в

нем дефектов различного рода. Эти дефекты непрерывно развиваются при деформации

твердого тела внешними силами. Тонкое измельчение увеличивает активность

порошков в результате как уменьшения размеров частиц,

так и деформации кристаллической решетки.

В связи с намолом железа в вибромельнице материал после измельчения подвергается

магнитной сепарации на электромагнитном сепараторе ЭМС-2 или каком-либо другом, обеспечивающим напряженность > 5000 Э. Проверка степени

очистки материала от железа осуществляется ручным магнитом 800-900 Э.

При наличии магнитных примесей материал подвергают сепарации повторно. После

сепарации материал окончательно усредняют, аттестуют, готовят к отправке или

передают на участок по изготовлению изделий.

Разработанная керамическая

технология внедрена в промышленное производство пьезокерамических материалов. В

настоящее время этот метод является единственно приемлемым способом получения

сложных оксидов различных структурных типов и их твердых растворов и

незаменимым в исследовательской работе при поиске новых сегнетоэлектрических

материалов.

Литература:

1.

Комаров В.П., Прилипко Ю.С. Применение метода

э.д.с. к

изучению активности диоксида циркония // Наукові праці Дон НТУ, Серія: Хімія і хімічна

технологія, 2005. - Вип.

95. - C. 64-68;

2.

Звоник В.А., Дидковская О.С., Селикова Н.И., Гареев А.М., Швец З.И.

Влияние сырья на условия получения и свойства новой пьезокерамики

// В сб. Материалы для электронной техники. - М.: НИИТЭХИМ, 1983. - С. 3-10;

3.

Дорофеева В.В., Дидковская

О.С. Исследование нового материала с высокой пьезоактивностью

// В сб. Получение и исследование материалов для электронной техники. - М.: НИИТЭХИМ, 1982. - С.

3-8;

4.

Салей В.С., Прилипко Ю.С.,

Пилипенко Н.П., Константинова Т.Е. Влияние обработки ЦТС–порошков ультразвуком,

СВЧ–излучением и высоким гидростатическим давлением на свойства пьезокерамики / В сб. Физика и техника высоких давлений. -

Донецк: ФТИ, 2002. - Т. 12. - № 2. - С. 46-51.