УДК 622.232.32

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ РАБОЧЕГО ПРОЦЕССА ГИДРАВЛИЧЕСКОГО УДАРНОГО МЕХАНИЗМА

Устименко Т.А., канд.техн.наук, Кононенко А.П., докт.техн.наук, Селивра С.А., канд..техн.наук, Яценко А.Ф.,канд..техн.наук, Донецкий национальный технический университет

Источник: Наукові праці Донецького національного технічного університету. Серія «Гірничо-електромеханічна». Випуск 16(142).-Донецьк: ДонНТУ, 2008 с.258-264(фахове видання)

Исследована одна из принципиальных схем гидравлического ударного механизма, составлена математическая модель рабочего процесса, содержащая дифференциальные уравнения движения основных звеньев. Путем сравнения данных, полученных в результате моделирования и натурного эксперимента, доказана адекватность разработанной математической модели .

One of the percussion mechanisms schematic circuit was reseached, mathematical model was created. It includes differentials equations main elements movement. It was proved model adequacy to the full-scale experiment.

Проблема и ее связь с научными или практическими задачами. Разработка эффективного инструмента для механизации трудоемких операций по разрушению массива в строительстве, металлургии, угольной промышленности является актуальной задачей. Особенно перспективным является гидравлический инструмент. Если гидравлические механизмы (в основном импортного производства) находят достаточно широкое применение в качестве навесного оборудования, то разработка ручного инструмента является достаточно перспективным направлением.

Анализ исследований и публикаций. Известны несколько подходов по классификации, выделению и исследованию различных структурных схем гидравлических механизмов ударного действия [1,2]. Исследованию работы гидравлических ударных механизмов посвящены работы, в которых рассматриваются устройства c различной управляемостью камер. Однако в данных работах не рассматривается динамика управляющего звена совместно с движением узла ударника.

Постановка задачи. Гидравлический ударный механизм отбойного молотка, работающий в системе объемного гидропривода представляет собой сложную гидродинамическую систему, которая характеризуется большим числом (более 20) факторов. Для всестороннего исследования ее функционирования, выбора основных конструктивных и рабочих параметров, для выявления рациональных режимов, необходимо проведение большого числа экспериментов. Причем проведение каждого опыта будет сопряжено с изготовлением отдельных узлов и деталей устройства. Наиболее эффективным путем решения является математическое, а точнее, имитационное моделирование рабочего процесса установки. В связи с этим ставится задача математического описания рабочего процесса одной из принципиальных схем гидроударного механизма, с целью разработки имитационного алгоритма и программы. Данный подход позволит исследовать большой объем вариантов и произвести выбор оптимальных параметров системы без проведения трудоемких экспериментов.

Изложение материала и результаты. Рассматриваемая принципиальная схема гидроударного механизма приведена на рис.1. На схеме указаны основные узлы устройства: I – узел ударника с рабочим инструментом 1 и поршнем-бойком 2; II – узел управления с поршнем-клапаном 3, а также гидропневмоаккумулятор (ГПА) гидроударного механизма 4 и элементы гидроэнергетического снабжения: насос объемного принципа действия 6 с предохранительным клапаном 7 и емкостью для рабочей жидкости 8, ГПА 9 и напорной магистралью 5, т.е. основные структурные звенья системы, математические модели которых будут построены. При разработке математической модели были приняты следующие допущения:

во входном сечении напорной магистрали предполагается постоянный расход рабочей жидкости;

массы подвижных элементов (поршня-бойка и поршня-клапана) предполагаются сосредоточенными;

волновые процессы в соединительных каналах не учитываются, гидравлические сопротивления каналов считаются сосредоточенными у соответствующих камер;

изменения значений давления и объема воздуха в ГПА подчиняется адиабатному закону;

утечки жидкости в системе отсутствуют;

волновые процессы, происходящие в рабочем инструменте и бойке не учитываются.

На рис.1 указаны направления расходов, выбранные для математического описания процесса. Основным является узел ударника, поршень-боек которого совершает возвратно-поступательное движение под действием сил давления на его рабочие поверхности. Уравнение движения бойка имеет вид:

![]() (1)

(1)

где

![]() маса

поршня-бойка; х

–

координата положения поршня-бойка положение;

маса

поршня-бойка; х

–

координата положения поршня-бойка положение;

![]() - давления жидкости в соответствующих рабочих камерах;

- давления жидкости в соответствующих рабочих камерах;

![]() - площади рабочих поверхностей поршня-бойка в соответствующих

камерах;

- площади рабочих поверхностей поршня-бойка в соответствующих

камерах;

![]() - сила трения, создаваемая резиновыми уплотнениями (кольцами)

поршня-бойка, рассчитывается по формуле:

- сила трения, создаваемая резиновыми уплотнениями (кольцами)

поршня-бойка, рассчитывается по формуле:

![]() .

(2)

.

(2)

В соответствии с классической теорией удара скорость после соударения с инструментом определяется формулой

![]() при

при

![]() ,

,

где

![]() - коэффициент восстановления скорости, который может находиться в

пределах [3] 0,1 …0,3.

- коэффициент восстановления скорости, который может находиться в

пределах [3] 0,1 …0,3.

Подвижным элементом узла распределителя является поршень-клапан, уравнение движения которого имеет вид:

![]() (3)

(3)

Рис. 1. Расчетная гидравлическая схема ударного механизма

здесь

![]() - масса поршня-клапана; z

– координата поршня;

- масса поршня-клапана; z

– координата поршня;![]() - давления жидкости в соответствующих рабочих камерах;

- давления жидкости в соответствующих рабочих камерах;

![]() - площади рабочих поверхностей;

- площади рабочих поверхностей;

![]() – сила трения, которая рассчитывается по формуле:

– сила трения, которая рассчитывается по формуле:

![]()

При

достижении поршнем-клапаном одного из крайних положений (![]() ,

скорость его гасится до нуля.

,

скорость его гасится до нуля.

Давление в камере D определяется давлением ГПА и в соответствии с допущением описывается уравнением адиабаты:

![]() , (5)

, (5)

![]() начальные

давление и объем закачки газа в ГПА;

начальные

давление и объем закачки газа в ГПА;

![]() -

текущие значения давления и объема ГПА в рабочем процессе; k=1.4

-коэффициент адиабаты. Текущий объем определяется объемом рабочей

жидкости, поступающим и отдаваемым ГПА:

-

текущие значения давления и объема ГПА в рабочем процессе; k=1.4

-коэффициент адиабаты. Текущий объем определяется объемом рабочей

жидкости, поступающим и отдаваемым ГПА:

![]() (6)

(6)

![]() -

расход рабочей жидкости, поступающий в ГПА.

-

расход рабочей жидкости, поступающий в ГПА.

Давления в рабочих камерах рассчитываются по формулам:

![]()

![]()

![]() ,

,![]() – давления в соответствующих рабочих камерах. Расходы

определяются скоростью движения поршня-бойка:

– давления в соответствующих рабочих камерах. Расходы

определяются скоростью движения поршня-бойка:

![]() .

.

![]() – гидравлические сопротивления каналов, соединяющих

соответствующие камеры.

– гидравлические сопротивления каналов, соединяющих

соответствующие камеры.

![]() - переменное гидравлическое сопротивление между седлом и клапаном,

рассчитываемое по формуле [ 4]:

- переменное гидравлическое сопротивление между седлом и клапаном,

рассчитываемое по формуле [ 4]:

где

![]() -

диаметр клапана,

-

диаметр клапана,

![]() - расстояние от клапана до седла (величина открытия клапана),

- расстояние от клапана до седла (величина открытия клапана),

![]() - переменный коэффициент расхода, зависящий от положения клапана,

может быть представлен в соответствии с данными [5] таблично заданной

функцией (см. табл.1), позволяющей применить линейную интерполяцию

между соседними координатами.

- переменный коэффициент расхода, зависящий от положения клапана,

может быть представлен в соответствии с данными [5] таблично заданной

функцией (см. табл.1), позволяющей применить линейную интерполяцию

между соседними координатами.

Табл.1.

|

|

0,71 |

0,78 |

0,89 |

0,913 |

0,9 |

0,87 |

0,73 |

0,65 |

|

|

0, 1 |

0, 2 |

0, 4 |

0, 6 |

0, 8 |

1 |

2 |

3 |

|

|

0, 6 |

0, 56 |

0, 53 |

0, 515 |

0, 5 |

0, 485 |

0, 459 |

0, 431 |

|

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Давления в камерах клапана-распределителя:

![]()

![]()

Здесь

![]() - гидравлическое сопротивление канала ВЕ,

- гидравлическое сопротивление канала ВЕ,

![]() – переменное гидравлическое сопротивление между головкой

клапана и седлом со стороны сбросной магистрали, рассчитываемое по

формуле

– переменное гидравлическое сопротивление между головкой

клапана и седлом со стороны сбросной магистрали, рассчитываемое по

формуле

![]() ,

,

![]() – сосредоточенное сопротивление сбросной магистрали.

– сосредоточенное сопротивление сбросной магистрали.![]() – расход, определяемый скоростью перемещения клапана

распределителя,

– расход, определяемый скоростью перемещения клапана

распределителя,

![]() - расход, поступающий в сбросную магистраль. Давление в камере С

можно выразить и как

- расход, поступающий в сбросную магистраль. Давление в камере С

можно выразить и как

![]() .

.

Связь расходов в рассматриваемой системе (см.рис.1) выражается следующими уравнениями баланса:

-

расход жидкости, поступающий в молоток

![]() равен расходу, потребляемому молотком

равен расходу, потребляемому молотком

![]() ;

;

-

баланс расходов относительно

![]() можно выразить как

можно выразить как

![]() .

.

Здесь

![]() - расход рабочей жидкости, подаваемый к гидроударному механизму из

напорной магистрали (задается исходя их характеристики питающего

насоса).

- расход рабочей жидкости, подаваемый к гидроударному механизму из

напорной магистрали (задается исходя их характеристики питающего

насоса).

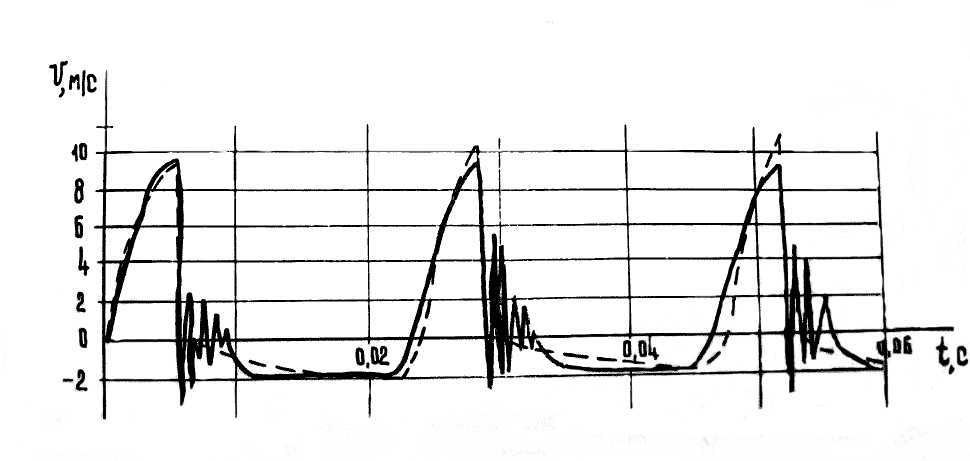

Таким образом, для определения состояния системы необходимо решение дифференциальных уравнений движения поршня-бойка (1) и клапана (2) с учетом функциональных коэффициентов, задаваемых алгебраическими и интегральными зависимостями (2,4,5,6). Полученная система уравнений не может быть решена аналитически из-за существенной нелинейности граничных условий, поэтому решение осуществлялось численно путем имитационного моделирования рабочего процесса. С целью проверки адекватности разработанной математической модели было проведено сравнение осциллограмм рабочего процесса, полученных опытным путем на натурном образце гидромолотка и в результате моделирования на компьютере. На рис.2 показаны графики зависимости скорости движения бойка для натурного и машинного экспериментов. Сравнение предударной скорости бойка показало, максимальное отклонение составило 15.6 % , а среднеквадратическое отклонение

Рис.2. К проверке адекватности математической модели

не превышает 4%. Это свидетельствует об адекватности имитационной модели натурной с точностью, достаточной для прикладных исследований.

Направление дальнейших исследований. Полученные результаты дают возможность проведения исследований как ручных, так и более мощных механизмов, и использованием построенной математической модели, реализованной в виде имитационного алгоритма, адекватность которой доказана на основании сравнения результатов моделирования и натурного эксперимента. Разработанная имитационная модель может быть использована для оптимизации разрабатываемых конструкций гидравлических ударных механизмов.

Список источников:

Соколинский Б.В. Машины ударного разрушения (Основы комплексного проектирования).-М.: Машиностроение, 1982.-184с.

2. Тимошенко Г.М., Устименко Т.А., Мартыненко В.Ф.Гидравлический отбойный молоток ГМ-9// Уголь Украины,- 1988.-№12.-с.24-26.

Селивра С.А. Разработка гидравлических устройств ударного действия для разрушения горных пород. Дисс. … канд. техн. наук:05.05.06.-Донецк,1986.-194 с.

Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/Т.М. Башта, С.С.Руднев, Б.Б. Некрасов и др. – М.: Машиностроение, 1982.-423с.

Караев М.А. Гидравлика буровых насосов. – М.: Недра, 1983.-208 с.