Fedjaev Denis

Abteilung: mechanische Ausrüstung in Stahlwerken

Den Beruf: Metallurgische Ausrüstung

THEMA MASTERARBEIT:

Forschung auf dem physikalischen Modell die Funktion die Antrieben die Mechanismusen von Neignug und Dreahung des Konverters für die Umsetzung den Cal-Do-Verfahren und Konstruieren versuchs-industriell Muster von 10-t Stahlschmelzaggregat für Verarbeitung die Charge mit hohen Gehalt der schädliche Beimengung.

Supervisor: d.t.w., Der Professor, Lehrstuhl Mechanische Ausrüstungen Stahlwerke(MAS)

Eronko S.P

ABSTRACT RELATED MASTERARBEIT

ZIELE MASTERARBEIT

Der Hauptzweck meiner Diplomarbeit ist die Annahme geeigneter konstruktive Lösungen für die bestehenden Design des Konverters Cal-Do Liste unten, um die Mängel zu beseitigen und die Entwicklung des industriellen Designs issledovatelno-Stahl-Einheit, die Sie zu einer Partie mit einem hohen Gehalt an Unreinheiten verarbeiten können.

DIE DRINGLICHKEIT DISER WORK

Der zeit aufgrund der Erschöpfung der Mineral Eisen verhüttet Qualität deutlich zurückgegangen. Als Folge der schrittweisen Erhöhung des Anteils von Phosphor Erz in der Obhut des Hochöfen Konzentration des Phosphors in Roheisen ist von bis zu 0,2-0,4 0,33-0,7% erhöht, Silizium im Durchschnitt - von 0,7 auf 0,9%, Schwefel- von 0,02 bis 0.024%. Änderung der chemischen Zusammensetzung des Eisens (insbesondere erhöhte Gehalte an Phosphor) erhöhte sich der Anteil der Partien am dvuhshlakovoy Technologie geschmolzen und reduziert die Effizienz der Produktion von Stahl, durch eine Erhöhung der Dauer des Schmelzens, Ausfallzeiten durch Warten Schlacke verbundenen Schalen wegen der großen Masse der Schlacke und einem Anstieg der Verluste aus der Metall-Oxide des Eisens Schlacke. Eine erhöhte Menge von Schadstoffen verursacht der Ersatz odnoshlakovogo dvuhshlakovy Prozess, der zum Verlust der Gesamtleistung um 22,79% geführt. Der hohe Gehalt an Phosphor in Eisen ist besonders schwierig, eine kontinuierliche Stahl in Verbindung mit der Notwendigkeit, die Temperatur des Metalls bei der Herstellung des Konverters erhöhen Herstellung. Nr. vnedomennoy Verarbeitung von Roheisen, Roh-materialien Modell der Sauerstoff-Konverter Schmelzen, sowie der chemischen Zusammensetzung von Gusseisen haben zusätzliche Schwierigkeiten bei der Entwicklung der Stahlproduktion Technologie für das Gießen auf Strangguss erzeugt.

Für die Verarbeitung dieser Art von Gusseisen konventioneller Technik weht der Spitze sich als unwirksam erwiesen, weil die Rate der Bildung von basischen Schlacke Klumpen von Kalk und Intensität der Vermischung von Metall und Schlacke waren unzureichend, um eine rasche und vollständige Entfernung der Schlacke von großen Mengen an Phosphor zu gewährleisten. Indikatoren für solche Fusionen ist insbesondere aus folgenden Gründen begrenzt: Die Dauer einer Säuberung der Notwendigkeit, ihre "weichen", dh Verhalten mit einer relativ geringen Zustrom von Sauerstoff, wodurch ein hoher Gehalt an FeO in der Schlacke, ist es notwendig, die Auflösung von Kalk und eine vollständige Reaktion defosforatsii beschleunigen, hatten signifikant die Zahl der Schlacke während weht es (update zu fusionieren und den direkten neu) erhöhte sich die Dauer des Schmelzens im Zusammenhang mit einer erhöhten Entlastung der Schlacke, erfordern stop weht, und die lange geführte neuen Schlacke wegen der langsamen Auflösung der Klumpenalk; stark reduziert (um 85 bis 84 Gew.% der Metall-Gemisch) Ausgabe von flüssigem Stahl durch große Verluste aus Eisen mit der Schlacke, die assoziiert ist mit einer erhöhten Menge von Schlacke und seinen hohen Gehalt an Eisenoxid, verminderte Resistenz der Auskleidung der großen Menge von Schlacke und seine hohe Oxidations-, oft emittieren.

In dieser Hinsicht hat sich seit dem Beginn des Prozesses BOF viele seiner Sorten, mehr als Erfüllung der Bedingungen der Verarbeitung vysokofosforistyh Eisen entwickelt und vor allem die Bereitstellung shlakoobrazovaniya Beschleunigung und bessere Durchmischung des Bades.

Eine Möglichkeit der Verarbeitung vysokofosforistyh Eisen ist Cal-Do-Prozess.

Analyse der bestehenden Strukturen und die Auswahl der optimalen Lösung

Der Name dieses Verfahrens stammt aus den ersten Silben der Namen des Erfinders (schwedische Professor Cullinga) und der Name der Stadt Domnarvet (Schweden). Die ersten Versuche wurden im Jahr 1948 begonnen, die Produktion von 30 t-Konverter begann Domnarvete 1954 Die Idee des Verfahrens ist wie folgt: 1) shlakoobrazovaniya Beschleunigung und Kontrolle der Schmelzvorgang mit Mischwannen durch Drehen der Konverter, um bessere Bedingungen für die Nachverbrennung in erstellen Hohlraum-Konverter CO zu CO 2, die die Möglichkeit der Verarbeitung in den Konverter Schrott erhöht. Der Versuchsaufbau ist in Abbildung 1 dargestellt:

Abbildung 1 - Converter Cal-Do

Speed-Konverter ist bis zu 30 Minuten -1. In Cal-Do-Konverter kann kostenlos in beliebiger Zusammensetzung verarbeitet werden, aber die meisten Installationen Cal-Do wurde für die Verarbeitung vysokofosforistyh Eisen gebaut. Set Cal-Do waren besonders nützlich in den Fällen, in denen der Auftraggeber nicht eine hohe Leistung und maximale Effizienz und hohe Qualität aus Metall.

Der Prozess ist wie folgt gegliedert: Konverter, der mit verdickten wurde Kalk und Eisen-Schlacke schmelzen früher, in einer vertikalen Position gesetzt, danach lädt er die erforderliche Menge von Kalk-, Erz-und Flussmittel Materialien. Nach dieser Konverter eingeschaltet ist in eine horizontale Position, und laden Schrott auf den ersten und dann gießen Sie die Flüssigkeit aus Gusseisen, nach dem der Konverter in die richtige Position gedreht wird Abschlammventil. Der Winkel der Achse des Wandlers in der horizontalen Ebene variiert von 16-20 °. Der Mund des Halses fest hinzugefügt, um die rollenden wassergekühlten bluten, durch die der Konverter Sauerstofflanze ist mit einem Neigungswinkel in der horizontalen Ebene von 22-30 °. Einschlägige Regelungen ermöglichen wiggle Lanze oder ihr sagen, die Schwingungsbewegung, falls erforderlich. Nach dem Start blies Konverter gemeldet Drehbewegung. Nach etwa 18-20 Minuten nach dem Start einer Säuberungsaktion, um den ersten Download Schlacke. In jeder Fabrik arbeiteten ihre technologische Techniken, um an dieser Stelle die Schlacke mit minimalem Gehalt an Eisen zu erhalten. Bei der Verarbeitung von Phosphor (1,7-2,0% P) Eisengehalt von P2O5 in der ersten herunterladbaren Schlacke ist 16-20%. Nach dem Herunterladen der erste Schlacke in den Konverter laden Sie die nächste Portion Kalk und Eisenerz in einer Menge ausreichen, um die endgültige Temperatur des Metalls angepasst, und wieder weht und die Rotation des Wandlers.

In Fällen, in denen die verarbeiteten vysokofosforistuyu kostenlos und muss ein Stahl mit sehr niedrigem Gehalt an Phosphor zu erhalten, nach 5-7 min purge produzieren zweiten Download Schlacke. Zweite heruntergeladen Schlacke enthält in der Regel 12-14% P 2O5 und 18-20% Fe. Für die Verwendung als Düngemittel ist wünschenswert, dass die Schlacke mit dem Inhalt P2O5> 15%. Im Zusammenhang mit dieser zweiten Schlacke oder gemischt mit dem ersten, oder (häufiger) wieder in den Konverter zu Beginn des nächsten Schmelze zu gewährleisten maximale Extraktion geladen darin enthaltenen Phosphor und Eisen. Nach dem Herunterladen der zweiten Schlacke Proben werden aus dem Metall genommen, seine Temperatur zu messen, legen Sie den letzten Teil von Kalk und den Betrieb fort. Etwa 1 Minute vor dem Ende des Schmelzens der Sauerstoffzufuhr stoppen und starten rotierende Wandler mit einer maximalen Frequenz. Als Folge der guten Durchmischung des Metalls mit stark basischen Schlacke, der Gehalt an Phosphor, ist fast das Gleichgewicht mit der Schlacke Werte reduziert. Zur gleichen Zeit wird ebenfalls entfernt und Schwefel. Die Drehung der Konverter ermöglicht die Einleitung und die Bildung von Blasen von CO, selbst bei sehr niedrigen (am Ende des Schmelzens) Konzentrationen von Kohlenmonoxid. Als Folge der Reduktion von Eisenoxiden Schlacke Kohlenstoffgehalt sinkt während dieser Zeit sind noch auf 0,02-0,03%. Allerdings führt die Reduktion von Eisenoxiden in der Schlacke zu erhöhten Schmelzpunkt HIGH Endschlacke. Schlacke fast erstarrt und Stahl können ohne die Angst, dass er zusammen mit Stahl fällt in den Eimer hergestellt werden. Die endgültige Schlacke von einer großen Viskosität charakterisiert verhindert schnelles Kochen Bäder an Casting ihn in den Anfang des nächsten Eisenverhüttung.

Zur Steuerung der Schmelzvorgang in Cal-Do-Wandler mit Techniken wie Effekte wie der Wandel Geschwindigkeit, Position und Winkel der Lanze. Im Stand der Lanze und den Durchfluss von Sauerstoff erhöht die Rotation Frequenzumrichter bietet eine gute Durchmischung ¬ tion von Metall und Schlacke Bad und Beschleunigung der Entkohlung (meist oxidierten Kohlenstoff); langsame Rotation wird durch Oxidation der Schlacke begleitet, zhidkopodvizhnost es erhöht, vor allem oxidierte Phosphor. Eine Senkung der Lanzenkopf zum Bad ist mehr direkte ¬ tion Auswirkungen auf ihr Jet von Sauerstoff, die Bedingungen der Reaktion von Kohlenstoff-Oxidation bei gleichzeitiger Verbesserung, vor allem oxidierte Ruß, Abgase bestehen hauptsächlich aus CO Der Aufstieg der Lanzenkopf (die Zufuhr von Sauerstoff in einem engeren Winkel) führt zu bevorzugte Oxidation von Eisen, oxidierte Schlacke erhöht, ist die Intensität der Entkohlung abnimmt, und hebt sich aus dem Bad Kohlenmonoxid weitgehend CO 2 oxidiert, Erhöhung der Temperatur in den inneren Hohlraum Konverter. Wenn die Reinheit der Rotation ist klein, die Erhöhungen in der Schlacke Inhalt der Eisenoxide. Wenn Sie die Frequenz erhöhen, der Rotation, desto intensiver oxidierten Kohlenstoffs und den Inhalt von Eisenoxiden in der Schlacke ab. Mit zunehmender Strömungsgeschwindigkeit und Sauerstoff konstanten Neigungswinkel der Lanze Oxidation von Kohlenstoff zu erhöhen, eine Verringerung der Sauerstoffzufuhr hat den gegenteiligen Effekt.

So Cal-Do-Wandler sorgt für größere Flexibilität bei der Verwaltung des Prozesses. Da der Strom von Sauerstoff wird das Bad in einem spitzen Winkel, so ist der Bereich der Einfluss des Sauerstoffs Jet ist groß und charakteristischen vertikalen Wandler lokalen Hochtemperatur-Zone an der Stelle des Kontaktes der Jet ohne Bad. In dieser Hinsicht ist die Prozesse der Verdampfung und Bildung von Eisenverhüttung Staub weniger entwickelt. Darüber hinaus der Organisation der Bewegung der Gase in dem Konverter und ein großes Flugzeug Schad Kontakt mit dem Futter von Gasen sind, dass ein erheblicher Teil der neu gebildeten Schmelze Staub auf das Futter und die Drehung zurück in die Wanne absetzt. All dies ermöglicht es, mit minimalem Verlust an Eisen zu arbeiten. Der Vorteil von Cal-Do-Prozesses gehören: die Möglichkeit der Post-Combustion meist durch Einblasen von Kohlenmonoxid gebildet, und als Ergebnis der Möglichkeit der zuneh ¬ sheniya flow von Schrott auf 40-50%, Flexibilität bei der Verwaltung, die Möglichkeit der Verarbeitung aller Arten von Gusseisen Zusammensetzung Erste Schritte mit einem sehr niedrigen Gehalt an schädlichen Verunreinigungen begonnen, hoher Ausbeute aus Metall, einem kleinen Verlust von Eisen in der Schlacke, und Abgasen und der damit verbundene Rückgang der Kosten für die Abscheidung Aluminiumhütte Staub.

Nachteile von Cal-Do-Prozess folgende: eine erhebliche Länge von Schmelzen (fast zweimal höher als im LD-Konverter) geringen Widerstand der Auskleidung (5 -100 Chargen, fast 10-mal niedriger als der Widerstand der Auskleidung LD-Konverter, dh), aufgrund der dynamischen Belastungen während der Rotation und der Auswirkungen der Konverterschlacke, die Komplexität und Schwerfälligkeit der mechanischen Dreh-Konverter

Beschreibung der vorgeschlagenen ENTWICKLUNG Wesentlichen

Diese Defizite (vor allem letzterer) waren sehr bedeutende und Cal-Do-Prozess erhielt nur beschränkt verbreitet. Ein großes Manko des Cal-Do-Konverter ist die große Abmessungen und damit Gewicht. Durch Forschung, wurde dieser Mangel teilweise beseitigt werden. Schema verbessert das Laufwerk Rotation Cal-Do-Converter ist in Abbildung 2 dargestellt.

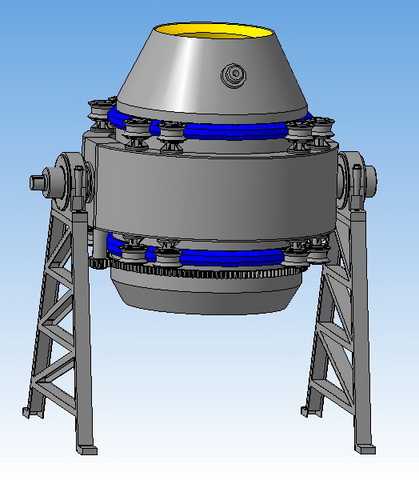

Abbildung 2 - Industrial Design verbessert Konverter Cal-Do

Motor Welle geht durch das Loch und die PIN wird mit der konisch-zylindrischen Gehäuse des Getriebes in den Konverter befindet sich verlobt. Transfer ist wiederum mit dem Zahnkranz, die starr an der Unterseite des Gehäuses Konverter, Konverter ist fest engagiert, Rotation um ihre Achse.

Diese Lösung erlaubt es, die Größe des Konverters zu reduzieren, um die Reaktion in der Konverter unterstützt zu reduzieren, Staus und Kapazitäten zu reduzieren, sowie die Größe des Motors Mechanismus zum Drehen des Konverters. Dies ermöglicht nicht nur einige technische Probleme zu lösen, sondern auch den Energieverbrauch für den Konverter zu reduzieren.

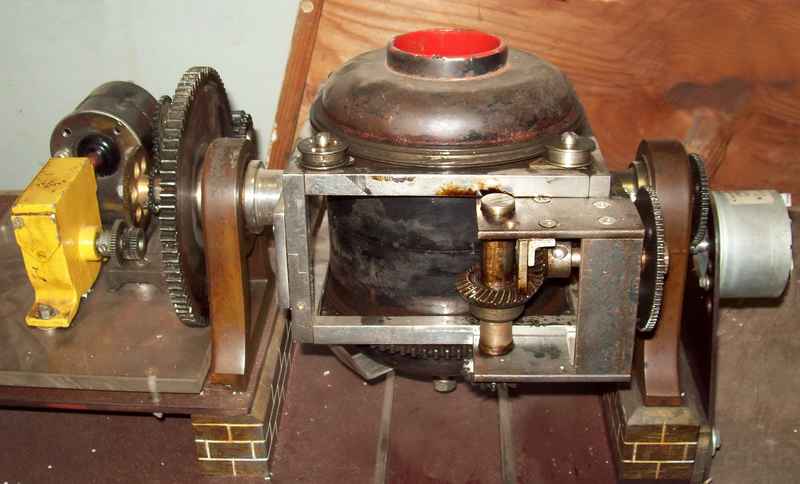

für die Forschung im Labor zur Überprüfung der Richtigkeit der angenommenen technischen Lösungen und mögliche Mängel zu beheben wurde im Labor der Abteilung für physikalische Modellierung MAS entwickelt worden (abbildung 3).

Abbildung 3 - Konverter Cal-Do

Animierte Bild ahmt den Prozess der Rotation und der Rotation des Wandlers ist in Abbildung 4 dargestellt:

Abbildung 4 - Animierte Bild von 3-dimensionalen Modell der industriellen Design, fortschrittliche Wandler Cal-Do(16 Fachkräfte, der Verzug 0.1с, 147 Kilobytes, 7 Zyklen, gif - der Trickfilmzeichner)