Найважливішими проблемами, що виникають при проектуванні і експлуатації обладнання хімічної промисловості є забеспечення безпечної роботи обладнання.

Забезпечення безпеки – складова частина проблеми надійності.

Під безпекою розуміють стан захищеності людини, суспільства навколишнього середовища від надмірної небезпеки; властивість реальних процесів і систем, що включають джерела загрози і їх можливі жертви, зберігати стан з допустимою можливістю нанесених втрат від пригод;стан об`єктів і систем в умовах допустимого ризика;властивість системи "людина - навколишнє середовище" зберігати умови взаємодії з мінімальною можливістю виникнення втрат людских, природних і матеріальних ресурсів.

Створення крупних інженерних систем, а також підвищення потужностей, зосереджених в одиниці обладнання, робить проблему безпеки агрегатів все більш актуальною.

Підвищення надійності і безпеки будь-якого обладнання хімічної промисловості включає в себе вивичення актуальності даної проблеми для даного обладнання, в моєму випадку сушарка сульфата амонию в киплячому шарі, і обзор існуючих методів рішення даної проблеми. Для цього разробляється 3D модель сушарки сульфата амонію.

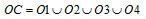

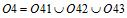

Розробка 3D моделі включає в себе розрахунок технологічних і міцносних покзників(висота киплячого шару, матеріальний і тепловий баланси), складання розрахункових показників надійності(складання Дерева відказів і розрахунок коефіцієнтів значимості), представлення в системному виді(представити агрегат у вигляді елементів з усіма зовнішними и внутрішними зв`язками), розрахунок гамма-процентного залишкового ресурса сушарки сульфата амонію в кипячому шарі(швидкість зношення і залишковий ресурс).

В результаті роботи розраховується рівень безпеки сушарки.

При експлуатації об`єктів хімічної промисловості існує ряд небезпек, які виникають [1,2,3,4]:

через збільшення одиничної потужності і складності агрегатів, об`ємів транспортування небезпечних речовин;

через підвищення вимог технологічних режимів (наближення темпів процесів і експлуатаційних параметрів робочих середовищ до предельно допустимих, тобто аварійно-пожаро-вибухонебезпечним);

через нестабільність якості заміняємих у процесі експлуатації вузлів і деталей, обумовлених недосконалістю теорії надійності;

через підвищення вимог до реакції "людини-оператора" технологічного процеса на штатні и нештатні ситуації, можливості якого об`єктивно і суб`єктивно обмежені;

через старіння основних промислових фондів.

Також виникає ряд проблем, у процесі експлуатації таких як корозія вузлів і деталей; зношення сполучних поверхонь і т.і.

Зношення. Зношення деталей, вузлів і сопряженій — одна з основних причин вичерпання ресурса. Зношення у вузлах і деталях сушарки сульфата амония умовно можно разділити на два напрями: під дією робочого середовища; зношення у парах тертя [5].

Зношення поверхонь тертя представляє собою складний процес, який включає як чисто механічні (пластичне різання, утомне ушкодження і т.і.), так і фізико-хімічні явища (молекулярне схватування окисленя оголених ділянок поверхонь і т. і.). На процес зношення, окрім фізико-механічних властивостей матеріалів істотно впливає стан поверхонь, тиск, відносні швидкості тіл, що труться і т. і. Механізми зношення залежать від наявності в області контакту додаткових включень від температури і властивостей навколишнього середовища. В цей час є лише якісний опис і пояснення всіх цих явищ, а також окремі спроби теоретичного опису простих механізмів [6].

Корозія. Має місце вид газової корозії.(залежить від часу і швидкості окислення). Корозія спостерігається на всіх поверхнях деталей і вузлів, по причині агресивності середовища [7].

Газова корозія – це процес руйнування металів і сплавів, в результаті хімічної взаємодії з газами при високих температурах.

Сульфат амония [(NH4)2SO4] отримують на коксохімічних заводах у сульфатному відділенні цеха уловлення. Вихідною речовиною для отримання сульфата амония служить аміак, що знаходиться в коксовому газі [2].

Отримання сульфата амонія зосновано на реакції нейтралізації аміака сіркової кислоти в сатураторах аба абсорберах:

Сульфат амонія представляє собою білі, прозорі кристали форми подовженого ромба завбільшки від сотих і десятих долей міліметра до 6–8 мм і більше. Щільність кристалічного сульфата амонія при 20°С складає 1,768 г/см3. Насипна маса в залежності від крупності кристалів і утримання вологи коливається в межах 780–830 кг/м3. Сульфат амонія, добре розчиняється у воді. З підвищенням температури розчинення його у воді збільшується. Хімічно чистий сульфат амонія утримує 21,237% азоту або 25,76% NН3.

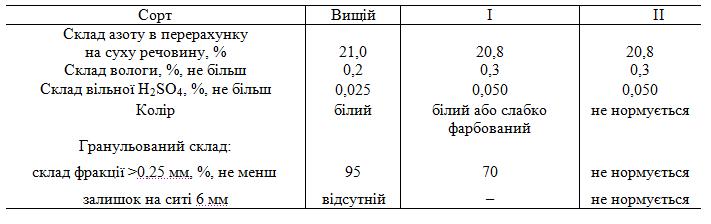

За державним стандартом сульфат амонію повинен характеризуватись наступними показниками [8]:

Таблиця 1 – Характеристики сульфату амонію

Важливим показником якості сульфату амонію є розмір кристалів. Дрібнокристалічна структура солі з сильно розвиненою поверхнею є причиною підвищеної кількості у ній вологи і сіркової кислоти, що призводить до злежування при зберіганні і зростанню її в агломерати. Крупнокристалічна сіль менш схильна до злежування і рівномурно розподіляється у почві при використанні її у якості добрива [4].

Сульфат амонію утримує приблизно 24% сірки, яка у вигляді сульфат-іона надходить у почву разом з добривами. Сульфат амонію є добривом для сільськогосподарських полів. Цінність цього добрива обумовлена вісоким складом азоту, в порівнянні з іншими азотними добривами (чилійської селітри NaNO3, що складає 15–16%, норвезської селітри Ca(NO3)2, що складає 13–14% і природними добривами, що складають 6–7% азоту); азот добре засвоюється з почви коренями рослин. Сірка, що знаходиться в сульфаті амонію є необхідним елементом харчування для багатьох сільськогосподарських рослин (буряка, бавовника, табака і ін.), тому сульфат амонію можна вважати добривом, що утримує корисні речовини більш 45% і володіючими високими агротехнічними властивостями [2].

Сульфат амонію виготовляється на коксохімічних заводах у великій кількості. На 1 т сухої шихти виробництво сульфату амонію (сухого) складає 11,0–11,5 кг [5].

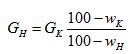

Продуктивність сушарки по сухому матеріалу [9]:

де GK– продуктивність сушарки по висушеному матеріалу

Кількість випареної вологи:

Розхід тепла

де Qисп – тепло затрачене на випарення вологи,

Qнаг – тепло затрачене на нагрів матеріалу,

Qпот – втрата тепла у навколишнє середовище, приймаються рівними 15% від перших двох складових,

r0 – тепло випарення при 0°С,

cп – теплоємність водяної пари,

cм – теплоємність матеріалу,

tм1 – температура матеріалу на вході в сушарку,

tм2 – температура матеріалу на виході з сушарки.

Розхід сухого повітря

де св – теплоємність сухого повітря.

Питомий розхід сухого повітря:

х1 - початкове утримання вологи у повітрі.

Утримання вологи у повітрі на виході з сушарки:

Критерій Прандтля:

где - теплопровідність повітря

- теплопровідність повітря

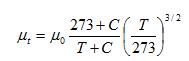

В`язкість повітря при 90°С :

где  - в`язкість повітря при 0°С

- в`язкість повітря при 0°С

C – допоміжний коефіцієнт.

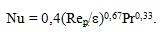

Критерій Нусельта:

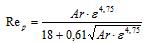

Критерій Рейнольдса для робочого режима:

где - порозність киплячого шару

- порозність киплячого шару

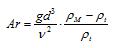

Критерій Архимеда:

где - щільність матеріалу

- щільність матеріалу

Кінематична в`язкість повітря:

где - щільність повітря на виході з сушарки

- щільність повітря на виході з сушарки

Коефіцієнт теплообміну:

Число одиниць переносу:

Об`єм киплячого шару:

где - питома поверхня

- питома поверхня

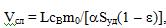

Висота шару:

За практичними даними звичайно приймають висоту шару

где  – діаметр отворів

– діаметр отворів

Загальна висота апарату

Ціль складання Дерева відмов є представлння об`єкта в ієрархічному виді і визанчення найбільш небезпечніх елементів конструкції і впливу на неї [6].

Дерево відмов (аварій, подій, наслідків, небажаних подій і випадків.) лежить в основі логіко-імовірносних моделей причино-наслідкових зв`язків відмов системи з відмовами її елементів і іншими подіями(впливами). При аналізі виникнення відмов, дерево відмов складається з послідовностей і комбінацій порушень і несправностей, і таким чином воно представляє собою багаторівневу графологічну структуру причиних взаємозв`язків, отриманих в результаті простеження небезпечних ситуацій у зворотньому порядку, для цього щоб відшукати можливі причини їх виникнення.

У цьому способі реалізований дедуктивний метод(причини-наслідку), що наділяє метод серйозними можливотсями по пошуку кореневих причин подій для статичних систем, тому що дає наглядну і докладну схему взаємозв`язків елементів інфраструктури і подій, що впливають на їх надійність.

Цінність дерева відмов заключається у наступному [3]:

• аналіз орієнтується на знаходження відмов;

• дозволяє показати у явному виді ненадійні місця;

• забеспечується графічно й представляє наглядний матеріал для спеціалістів, які приймають участь у обслуговуванні системи;

• дає можливість виконувати якісний або кількісний аналіз надійності системи;

• метод дозволяє спеціалістам по черзі зосереджується на окремих конкретних відмовах системи;

• забеспечує глибоке наведення про поведінку системы й проникнення в процес її роботи;

• є засобом спілкування спеціалістів, оскільки вони представлені у четкій наочній формі;

• допомагає дидуктивно виявляти відмови;

• дає конструкторам, користувачам й керівникам можливість наочного пояснення конструктивних змін або встановлення ступеню відповідності конструкції системи заданим вимогам й аналізу компромісних рішень;

• полегшує аналіз надійності складних систем.

Головна перевага дерева відмов (у порівнянні з іншими методами) заключається в тому, що аналіз обмежується виявленням тільки тих елементів системи і подій, які призводять до даної конкретної відмови системи або аварії.

|

|

| б) | в) |

|

|

| г) | д) |

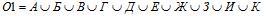

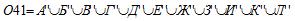

Живильник(Завантажувальний: Х1;розвантажувальний: Х2. Розвантажувальний має такий же код, але з індексом 2): А – деформація корпуса; Б – корозія корпуса; В –болтове з`єднання кришки; Г - болтове з`єднання ротора; Д - потрапляння сторонніх предметів в ротор; Е – налипання; Ж – відсутність змазки в підшипнику; З – перевищення діючих навантажень на підшипник; И – зріз шпонки; К – відмова приводу.

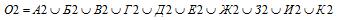

Розкидач(Х3):А' – корозія вала; Б' – перевщення допускаємих навантажень; В' – прогиб; Г' – зріз шпильки; Д' – відрив цепу внаслідок деградації; Е' – потрапляння сторонніх елементів; Ж' – відсутність змазки; З' – перевищення навантаження; И' – зріз шпонки; К' – відмова привода.

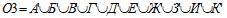

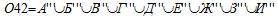

Установка вала натяжного(Х41): А'' - корозія вала; Б'' – перевищення допускаємих гавагтажень діючих на вал;В'' – зріз зуба; Г'' – зріз шпонки; Д'' – відсутність змазки; Е'' – перевищення діючих навантажень на підшипник; Ж'' – відмова гвинта; З'' – деградація поверхні кольца; И'' – зріз різьби гвинта; К'' – відмова болтового з`єднання; Л'' – відмова шплінта.

Установка вала приводного(Х42): А''' – корозія вала; Б''' – перевищення допускаємих гавагтажень діючих на вал; В''' – зріз зуба; Г''' – зріз шпонки; Д''' – відсутність змазки; Е''' – перевищення діючих навантажень на підшипник; Ж''' – відмова гвинта ГОСТ 1487-62; З''' – деградація поверхні кільця; И''' – відмова.

Х43 – відмова транспортуючої поверхні.

Розглянемо метод «Дерево відмов» на прикладі сушарки сульфату амонію в килячому шарі. Статистичні дані типові взяті зі справочної літератури, а інші розраховані за відповідними методиками [3,4,6,10].

За допомогою програми КОМПАС 3D V11 розроблена 3D модель сушарки. Модель складається з 2500 деталей, з них унікальних 230.

Проведено діагностування стінки корпуса сушарки сульфату амонію в киплячому шарі з номінальною товщиною стінки Sn = 10 мм. Сушарка знаходиться в експлуатації з 1972 р.

В 1997 р. біло проведено діагностування, яке показало, що механичні властивості сталі не нижче вимог, що пред`являються до даної марки сталі.

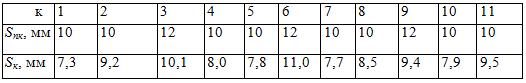

Проведені при діагностуванні заміри товщин показані в наступній таблиці:

Таблиця 2 – Замір товщини

Треба визначити нижню інтервальну оцінку гамма-процентного залишкового ресурса [11,12].

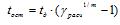

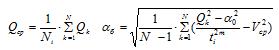

де Д[Q] – дисперсія відносного зношування.

Середнє значення допустимого відносного зношування:

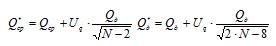

Верхні інтервальні значення середнього зносу і його середньеквадратичне відхилення [13]:

де Uq – квантиль нормального разподілення. Выбирається виходячи з значень q, при q=0,95: Uq =1,65;

– середнє квадратичне відхилення відносного зносу

– середнє квадратичне відхилення відносного зносу

Якщо  , то вважається

, то вважається  = 0.

= 0.

Середнє значення утончення стінки і його середнє квадратичне відхилення:

де N – кількість замірів;

– швидкість зносу:

– швидкість зносу:

де  -час експлуатації елемента на момент діагностування, рок;

-час експлуатації елемента на момент діагностування, рок;

α0– початкове середньеквадратичне відхилення товщини стінки,

- час діагностування, коли проводився k – тий замір товщини стінки

- час діагностування, коли проводився k – тий замір товщини стінки

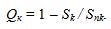

де  – знос в k – точці;

– знос в k – точці;

sk - поточна товщина стінки в місці k – того заміру, мм;

snk– номінальна товщина стінки діагностуючого елемента, мм.

Відбраковочна товщина стінки корпуса сушарки Sr = 6,0 мм.

Згідно рекомендаций, приймаєм значення регламентованої надійності  = 95 % і односторонньої довірчої ймовірності q = 0,95. Приймається лінійна модель зноса.

= 95 % і односторонньої довірчої ймовірності q = 0,95. Приймається лінійна модель зноса.

На момент здачи сайту робота ще не була завершена, тому результати роботи не представлені. Про передбачений результат можна робити висновки лише по приведеній вище структурі роботи.