Р.С.Калиниченко,А.А.Топоров

Донецкий Национальный Технический Университет

Источник: КалиниченкоР.С. Системный подход при анализе тепловых агрегатов./Р.С.Калиниченко, А.А.Топоров// Донецк, 2009.—c.с.151-152.

Рост крупных предприятий, сосредоточение значительных объемов химически опасных производств,

продуктов и технологий на сравнительно небольшом пространстве, наряду с усложнением процессов и одновременно высоким износом основных производственных

фондов, несет угрозу безопасности жизнедеятельности не только производственного

персонала, но и населения.

На сегодняшнее время значительно возросли требования к эффективности проектных разработок технологических и организационных решений по обеспечению безопасности техногенных объектов. На реализацию проектов воздействует

множество факторов, которые определяют возможность возникновения критических и аварийных ситуаций. Особенно высока степень и цена риска принимаемых решений

при возведении техногенных объектов и комплексов, эксплуатация которых связана с безопасностью людей и негативным воздействием на окружающую среду.

В этой связи привлечение внимания к проблемам химической безопасности, выделение их в отдельный блок для целей анализа, выявления источников риска, разработки и

принятия на системном уровне необходимых мер, направленных на их снижение с учетом потенциальной опасности многих продуктов и технологий представляется, не только оправданным, но и актуальным.

В работе рассмотрена техногенная безопасность на примере котла с кипящим слоем. Колы с кипящим слоем под давлением по габаритам, по сравнению с котлами обычного

типа, получаются на 60% меньше, поэтому при перевооружении устаревших ТЭС можно увеличить мощность энергоблока без использования дополнительной территории,

повысить экономичность энергоблока, обеспечить соблюдение экологических требований. Установка может быть выполнена в модульном исполнении полностью в заводских условиях.

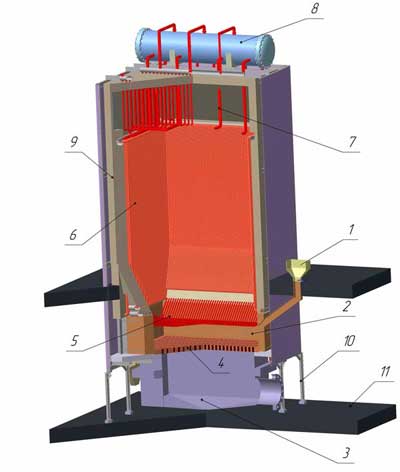

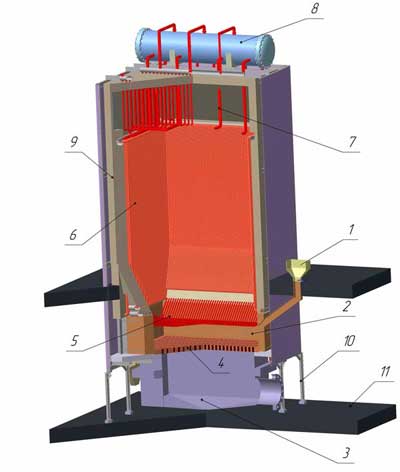

Каркас котла 10 располагается на железобетонном фундаменте 11. Твердое топливо через дозатор 1 подается на перфорированную решетку 4. Воздух подаётся под перфорированную

решетку. Температура воздуха такова, что происходит сжигание топлива. Над решеткой располагаются кипятильные трубы 6, над ними располагается пароперегреватель 7. Пароперегреватель соединен с паровым барабаном 9. Из нутрии стенки котла обкладываются огнеупорами 9.

Через дозатор, топливо попадает в надрешетное пространство, одновременно с подачей топлива осуществляется подача подогретого воздуха под колосниковую решетку. Так образуется кипящий слой.

Рисунок 1 –Котел с кипящим слоем

1 – дозатор; 2 – кипящий слой; 3 – короб; 4 – перфорированная решетка; 5 – экономайзер; 6 – кипятильные трубы; 7 – пароперегреватель;8 – паровой барабан; 9 – огнеупор; 10 – каркас котла; 11 – фундамент

Составляющие

котла с кипящим слоем (Х): дозатор X1, паровой барабан X2,

пароперегреватель X3, кипятильные трубки X4, экономайзер

X5, перфорированная решетка X6, короб X7,

огнеупоры X8, каркас X9, представлены в виде окружения со

всеми внутренними и внешними связями.

Рисунок 2 –Схема окружения «Котел»

Систематизировав всю информацию о котле в таблице изменения параметров под действием деградации объекта.

Рисунок 3 – Таблица представления изменения степенидеградации

Таблица несет в себе такую информацию как: номер параметра, название, тип, изменение параметра,а именно величины и в каких пределах. Также возможно представление изменения степени деградации с течением времени.

Используя данную таблицу, то есть зная тенденцию изменений, характер и степень повреждений совершенствуется оборудование(т.е. применяются антикоррозионные покрытия или уменьшается степень воздействия агрессивной среды на оборудование - в случае защиты от коррозии; применяется предохранитель, или вообще иная

конструкция оборудования ). Составив целевую функцию и определив граничные условия для нее – решается задача оптимизации. Оптимизировав котел, сможем предложить новую конструкцию котла, более оптимальную для данных условий эксплуатации.