ПРОЧНОСТНОЕ ОБОСНОВАНИЕ МОДЕРНИЗАЦИИ ПРИВОДА ГЛАВНОГО

ДВИЖЕНИЯ ВЕРТИКАЛЬНО - ФРЕЗЕРНОГО СТАНКА МОДЕЛИ 6С12

Голдобин В.А., Алчин А.Ю., Кондратенко А.Е.

Источник: Машинознавство/ Матеріали 10-ої регіональної науково-методичної конференції. - Донецьк: ДонНТУ, 2008. - с. 11 - 13.

В настоящее время наблюдается тенденция к повышению уровня автоматизации

производственных процессов. В производство все более широко внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров – разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Модернизация заключается в том, чтобы заменить коробку передач в главном

приводе на привод с бесступенчатым регулированием, при этом достигаются следующие преимущества:

- повышается эффективная мощность электродвигателя;

- возможность работы с внезапно возникнувшими перегрузками;

- электрооборудование работает в режиме экономии электроэнергии;

- снижается уровень шума на рабочем месте;

- повышается ремонтопригодность и надежность станка;

- оптимальные режимы пуска, торможения и реверсирования шпинделя;

- уменьшается износ элементов привода за счет электрического торможения;

- возможность постоянной скорости резания при различных диаметрах обработки.

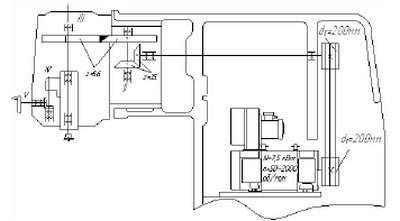

Модернизация привода главного привода включает определение диапазона регулирования скоростей, построение кинематической схемы (рис.1), определение требуемой эффективной мощности привода, проверочные расчеты зубчатых передач, валов и уточненный расчет на усталость самого нагруженного вала, выбор шпоночных соединений передающих крутящий момент, выбор подшипников опор валов, выбор системы смазки.

Рисунок 1 - Кинематическая схема узла главного движения станка 6С12

Рисунок 1 - Кинематическая схема узла главного движения станка 6С12

Станки вертикально-фрезерной подгруппы предназначены для обработки плоскостей, пазов различного профиля, фасонных деталей, а с применением делительных головок – зубчатых колес методом единичного деления и винтовых канавок. Обработка деталей производится торцовыми, пальцевыми, концевыми фрезами. Станок 6С12 используется в условиях единичного и серийного производства. Достаточная мощность привода и диапазон скоростей и подач позволяет вести обработку, как быстрорежущими фрезами, так и фрезами, оснащенными пластинками из твердого сплава.

Главное движение на фрезерных станках – вращение фрезы, движение подачи –

перемещение стола с заготовкой. Фреза закрепляется в шпинделе при помощи оправки, имеющей конический хвостовик с конусностью 7:24 и шомпола. Заготовка закрепляется на столе при помощи различных приспособлений.

Основные характеристики вертикально-фрезерных консольных станков:

- размеры стола, задаваемого его номером;

- наибольшее перемещение стола в вертикальном, горизонтальном и поперечном направлениях;

- пределы изменения частоты вращения и подач.

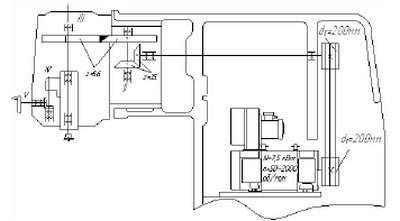

Рисунок 2 - Модель корпуса

шпиндельной головки

Рисунок 2 - Модель корпуса

шпиндельной головки

Главное движение станка осуществляется от бесступенчатого двигателя, вращение которого передаётся через ременную передачу, затем зубчатую цилиндрическую и

коническую передачи на шпиндель.

Были произведены расчёты, в системе АРМ WinMachine модуль АРМ Trans, цилиндрической и конической зубчатых передач.

Расчёт в себя включал: основные геометрические параметры, параметры материалов и силы в зацеплениях. Также был смоделирован корпус шпиндельной головки в системе автоматизированного проектирования Компас-3D (рис.2).

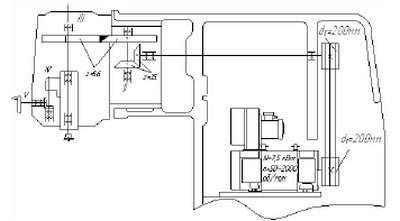

На данный момент проведен пробный анализ твёрдотельной модели для оценки

адекватности смоделированного корпуса. Для этого был импортирован из среды Компас-3D в среду АРМ WinMachine (модуль АРМ Studio) смоделированный корпус. Была произведена разбивка модели на конечно-элементную сетку (рис.3), расставлены силы и выведен конечно-элементный анализ твёрдотельной модели (рис.4), который показал, что модель адекватна расчетной схеме.

Рисунок 3 - - Разбивка модели на

конечно-элементную сетку

Рисунок 3 - - Разбивка модели на

конечно-элементную сетку

Рисунок 4 - Конечно-элементный

анализ твёрдотельной модели

Рисунок 4 - Конечно-элементный

анализ твёрдотельной модели

Список литературы:

- Паспорт вертикально фрезерного станка 6С12.

- Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М.: «Машиностроение», 1972. - 520 с.

- Справочник технолога-машиностроителя. В 2-х т. Т. 2/ Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. - 496 с.

- М.Н. Иванов «Детали машин». – М.: Высш.шк., 1991. – 383 с.

- Металлорежущие станки. Под ред. В.Э.Пуша. – М.: Машиностроение, 1985. - 245 с.