|

|

Источник: Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. – Краматорськ - Київ, вип. №23, 2008. – с. 183 - 187 http://www.nbuv.gov.ua/portal/natural/Niots/2008_23.pdf

В теперішній час сучасні методи формоутворення дозволяють отримати заготовки по формі і розмірам близьким до готових деталей. Багато в чому залишається не вирішене питання подальшого формування заданих фізико-механічних і експлуатаційних властивостей поверхневого шару, остаточної доводки поверхні деталі.

Однак, особливі якості важкооброблюваних магнітом'яких сплавів

потребують вдосконалення існуючих і розробку нових методів оброблення

поверхонь.

Одним із перспективних методів оброблення є метод магніто-абразивного оброблення.

На жаль, у науково-технічній літературі, незважаючи на велику

кількість публікацій по дослідженю температурних закономірностей

алмазно–абразивного шліфування [1], практично немає відомостей про

вивчення контактних температур у поверхневих зонах деталей, що

обробляються магніто-абразивним обробленням.

Відомо, що температурний фактор суттєво впливає на кінцеві

параметри якості поверхні.

Тому, дослідження температур при магніто-абразивному обробленні

безумовно є актуальним питанням, що спонукало до відповідного

вивчення і підготовки даної статті.

Дослідження цього питання виконується в рамках науково-дослідної роботи «Розробка технології отримання і обробка композиційних підшипникових матеріалів для важких умов експлуатації» (Державна науково-технічна програма МОН України № 2140-п).

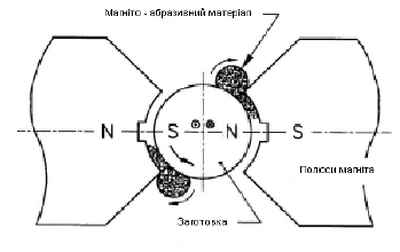

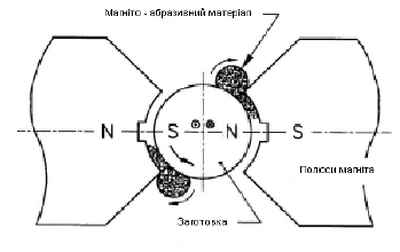

Магніто-абразивна обробка є процесом обробки деталей в середовищі композиційного феромагнітого абразивного порошку, утримуваного силами магнітого поля в робочій зоні. Магніто-абразивний матеріал розташовується між полюсами електромагнітів, створюючи ріжучий інструмент («щітки»), щільністю якого можна варіювати в широких межах, змінюючи напруженість магнітого поля в зазорах. Принципова схема МАО наведена на рис. 1. При русі деталі через робочу зону абразивний порошок охоплює оброблювану деталь, чинячи тиск на неї в кожній точці поверхні.

Сплави на нікелевій основі дістали поширення як в Україні, так і

закордоном, і в умовах складного і раціонального легування та підібраних

режимів термообробки вони набувають найвищих жароміцнісних властивостей за температур 550...1030 °С.

Оброблення проводилося на матерілах, що мають широку гамму

легуючих елементів, на основі нікелю.

У якості абразивів використовувались порошки з матеріалів ПОЛІМАМ-Т1.

Обробка виконувалась на супорті універсального верстата К162М: полірувальний супорт установлювався на верстат.

Режими різання змінювалися у діапазоні:

- довжина зазору - 1мм;

- швидкість деталі - 40-45 м/хв;

- магнітна індукція - 0.5-2.5 В/м2.

Температури у зоні оброблення досліджувались з допомогою

термоактивних фарб, що під дією температур змінюють свій колір, наприклад, з зеленого (80°С) на жовтий (100°С) [3].

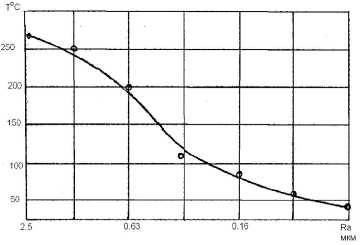

В результаті досліджень були отримані такі дані:

Порівняно з обробленням звичайними абразивними кругами [2]

показує, що при магніто-абразивному обробленні нікелевих сплавів значно

видно, що контактні температури менше гранично допустимих 200 °С та

залежать від величини зазору, магнітої індукції та напруженності

магнітого поля. Ці фактори впливають на сили притискання зерен [4].

Температура збільшується зі збільшенням індукції в робочому зазорі

і зменшується з підвищенням шорсткості поверхні і швидкості обертання

оброблюваної поверхні.

Але підвищення температур в зоні різання сприяє відпочинку і

зменшеню залишкових напружень. З цією ціллю бажано зменшувати число

обертів деталі, підвищувати індукцію і зменшувати шорсткість вихідної

поверхні при оброблюванні.

Але, виходячи із фізики та технології процесу магніто-абразивного

оброблення, ми бачимо, що постійно змінюється різальна кромка та одні

зерна замінюються іншими. Крім того, зона оброблення постійно

знаходиться під дією мастильно - охолоджуючої рідини, що дозволяє активно зменшувати контактні температури та відводити стружку.

1. Аналіз експерементальних даних дає пояснення, що миттєві контактні

температури у зоні різання не перевищують гранично допустимих.

2. У подальших дослідженнях корисним є вивчення питання впливу

комплексної дії силового та температурних полів у поверхневих шарах

деталей на інтегральні показники параметрів наклепу.

Література

|

|